Бесплатный фрагмент - Встроенное качество

От автора

Уважаемый читатель, в настоящей работе я продолжаю описывать принципы и методы lean, а также передавать накопленный опыт их практического применения. И в этой книге речь пойдёт о качестве. И хотя об улучшении качества, методах анализа и контроля качества написано огромное количество книг, я всё-таки решился взяться за эту работу с убеждением, что мой вклад непременно будет полезен современным предприятиям и организациям. Даже если подходы, описываемые в настоящей книге, примут всего лишь несколько организаций, мой труд уже будет оправдан.

В ранее изданных книгах на русском языке тематики Бережливого производства, улучшения качества и оптимизации процессов, я нигде не встречал описания подходов lean к качеству. Разумеется, в любой классической литературе можно встретить слова Jidoka (Дзидока) и Poka Yoke (Пока Йока), а также примерное их толкование. Упоминание о концепции Встроенного качества нередко можно встретить в аналогичной литературе, однако нигде нет описания что это такое, не говоря уже о том, как его можно встроить и куда. В настоящей книге описываются подходы к встраиванию качества, методы и инструменты встраивания качества в процесс. Я постарался максимально исключить информацию, которую можно найти в других изданиях и сосредоточился только на lean.

Следует помнить, что одной из опор классического Дома TPS (Toyota Production System — производственной системы Тойота) как раз является качество. И в работе по выстраиванию бережливой производственной системы одно из приоритетных направлений — качество. Не буду углубляться в детали и рассуждать об очевидных для многих читателей вещах. Очередная особенность настоящей книги, в отличие от моих предыдущих изданий, заключается в том, что здесь опущены основы lean: мы не изучаем терминологию, основные принципы и инструменты. Мы применяем их для улучшения качества, для встраивания его в процессы организации. Для тех, кто впервые встретился с понятием lean и Бережливое производство рекомендую почитать литературу с описанием общих подходов, методов и инструментов. Рекомендуемая литература приведена в Библиографии (см. пункты 1—5 Библиографии).

Возможно, на страницах настоящей книги вы встретите очень простые, элементарные советы и приёмы, способные повысить качество в вашей организации. Не пропускайте подобную информацию мимо. Помните, что lean — это простое, а не сложное. В такие моменты стоит остановиться и задуматься, почему это так просто и последовать совету незамедлительно. Наш мозг устроен так, чтобы постоянно искать нестандартные и прорывные решения, при этом совершая одни и те же ошибки. Мы часто ходим по алмазам, но смотрим вверх в надежде увидеть блеск звезды. Поверьте, что простые решения не малоэффективны. Это лишь сложившийся стереотип, позволяющий ничего не делать. Простые решения, как правило, дешевле, быстрее в реализации, но их эффективность действительно недооценивается. На этом мы ещё остановимся далее.

С другой стороны, книга содержит всего лишь 20% простых решений и примеров и 80% информации для размышления. Иначе не получается. Сами подумайте, ведь кто-то производит сыр, а кто-то выпускает самолёты. Кто-то работает в небольшом семейном предприятии, а кто-то в крупном холдинге. Как принципы lean универсальны для любой деятельности, так и принципы Встроенного качества необходимо обдумывать и адаптировать под специфику конкретной организации. Обдумывание подходов Встроенного качества позволит вам прийти к множеству своих простых решений и организовать собственную, подходящую для вашего предприятия, систему улучшения качества. Поэтому если вы не хотите думать, если вы ищите готовых ответов и готовых решений применительно к вашей работе, вынужден буду вас разочаровать.

Большая часть материала настоящей книги рассчитана для применения на средних и крупных производственных предприятиях. Как правило, именно там, ввиду сложности процессов и длительности производственного цикла, существует потребность в организации эффективной системы управления качеством. Для небольших организаций с простыми процессами задача упрощается. Вам достаточно будет изучить подходы Встроенного качества и отбросить всё лишнее.

Надеюсь, что материал, изложенный в настоящей книге, поможет Вашей организации сформировать прочный фундамент для обеспечения качества и процветания.

С уважением, Семёнычев Филипп.

Введение

В начале проведём краткий обзор вопросов, рассматриваемых в настоящей книге. Так как название книги «Встроенное качество», речь в настоящей книге пойдёт о качестве, точнее, о методах его встраивания в существующую систему. В книге не описывается система менеджмента качества (СМК) в традиционном её понимании, это также не очередная книга, описывающая инструменты статистического анализа. Все идеи встроенного качества могут быть естественным образом интегрированы с системой менеджмента качества, а также вряд ли они смогли бы существовать без правильного анализа и расстановки приоритетов. Как бы нескромно это не прозвучало, описываемые здесь подходы не встречаются в русскоязычной литературе. В понимании lean, Встроенное качество — это набор принципов, методов и инструментов, встраивающий в систему определённые элементы, исключающие возможность появления дефектов, или существенно снижающие их количество. На том, как это осуществляется технически, мы остановимся позже.

Среди различных определений термина «качество», в настоящей книге мы будем понимать под качеством соответствие продукта требованиям Заказчика с первого раза. Продукт изготовленный с последующей доработкой не является качественным для нас. Дефекты и переделки — это один из семи видов потерь, несоответствие требованиям Заказчика. Помним, что ценность — это то, за что Заказчик готов платить деньги. Таким образом, дефект — некое отклонение продукта от установленных требований. В свою очередь, брак — это некачественное или дефектное изделие. На многих предприятиях существуют нормативы по браку, т.е. допустимая доля продукта, которая выбрасывается на законных основаниях. Кроме того, часто существуют нормативные значения отходов или так называемых технологических потерь. Так как Заказчик не готов платить за них деньги, в настоящей книге всё это мы также будем называть браком.

Если на входе в производство вошло сырья (материалов или заготовок) на 100 изделий, то на выходе должно получиться 100 годных изделий.

Неважно, насколько стара или неидеальна технология и оборудование, неважно, что доля годных изделий никогда не опускалась ниже определённого значения, всё это потери и нам надо это понимать. Lean — это всегда идеализация и стремление к некому представлению об идеале, поэтому примите этот идеализированный пример за аксиому. Разумеется, большинство людей привыкают жить с дефектами и работать с определённой долей брака. Так всегда было на многих предприятиях и многие уверены, что так будет и в будущем. Ежедневно борясь за поддержание минимального уровня качества, людям сложно идеализировать и что-то менять. Я даже не говорю о распространённом явлении, когда существует страх перед изменениями: люди не улучшают, чтобы не сделать хуже.

«Значительные проблемы, с которыми мы сталкиваемся, не могут быть решены на том же уровне мышления, на котором мы были при их появлении» (А. Энштейн).

Материал данной книги может показаться простым и наивным. Человеку свойственно полагать, что значимый результат получается только путём больших изменений и прорывных идей. На самом деле это не так. Иногда несколько простых решений способны решить проблему лучше, чем одно большое, долгое и прорывное решение. Реакция большинства людей, которые не хотят меняться и менять будет достаточно проста: прочитать книгу, расширить кругозор, и решить, что для них описанные подходы не применимы. Самый нелепый, но распространённый аргумент неприменимости принципа или метода, который я встречаю — это потому, что они производят не то, что приводил в примерах автор. Как ни прискорбно, многие прочитают настоящую книгу и продолжат ежедневно сталкиваться с браком, решая одни и те же проблемы. Но некоторые люди решат обдумать описываемые подходы и предлагаемые решения. Настоящая книга написана именно для таких людей, для тех, кто стремится выйти из зоны комфорта. Обдумывание и принятие новых идей — это действительно серьёзный выход из зоны комфорта. Изучая материал настоящей книги, постарайтесь взглянуть под другим углом на освещаемые вопросы. Очистите свой разум от старых представлений об управлении качеством, чтобы наполнить его новой информацией. Только так вы сможете получить максимальную пользу от книги.

Чтобы осмысленно воспринимать материал, изложенный далее, следует понять, что любой дефект (отклонение по качеству) является в первую очередь результатом какой-то ошибки (сбоя) в процессе. Подобные сбои могут быть крупными или незначительными, они могут повторяться довольно часто или крайне редко. Это неважно. Как говорил доктор Э. Деминг, «правильный процесс даёт правильный результат». Это главная аксиома, которую необходимо помнить, начиная встраивать качество в процессы своей организации. Синонимом слова «встроенное» в данном термине можно привести такие слова, как «заложенное в системе», «задуманное». Это всё, что обеспечивает производство качественного продукта и исключает появление отклонений в процессе его производства.

Принципы встроенного качества применимы не только к производству продукта, но и к качеству оказания услуг, работы обеспечивающих и управленческих процессов. Тем не менее, наибольшее распространение концепция получила в производстве. Собственно, она была создана в производстве и для производства, а уже затем лучший опыт был транслирован и на другие процессы.

Несмотря на обилие разнообразной литературы и новых подходов к решению проблем качества, вопросы качества в настоящее время не потеряли актуальность. Даже несмотря на популярность таких методик, как, например, Six sigm (6 сигм), в подавляющем большинстве российских компаний учёт брака ведётся в процентах к сотне. Этот подход считается традиционным. Нет смысла считать показатель ppm (количество дефектов на миллион изделий), если он измеряется в десятках и сотнях тысяч. В такой ситуации нет смысла в 6 сигм и других инструментах тонкой отладки процессов. Подходы встроенного качества направлены на стабилизацию процессов с точки зрения качества: приведение его уровня к максимальному и предсказуемому значению. Занимаясь улучшениями, мы с вами должны понимать, что любой улучшаемый процесс в первую очередь должен быть стабилен и предсказуем перед улучшением. Иначе улучшение не только не сработает, но и может навредить процессу. Подходы встроенного качества можно сравнить с укреплением фундамента для строительства дома, без которого дальнейшая работа не имеет смысла, т.к. всё строительство обернётся замазыванием трещин в стенах и установкой подпорок, чтобы дом не перекашивало.

Сложившийся опыт применения методов и инструментов Бережливого производства говорит о том, что сначала всегда следует заниматься простыми вещами и сконцентрироваться на видимых улучшениях. В России, как правило, первым делом начинают заниматься рабочими местами: системой организации рабочих мест 5С. Это естественно, ведь в результате получаются быстрые и видимые улучшения, вовлекается рабочий персонал, а все участники приобретают уверенность в себе и в инструментах Бережливого производства. В то же время подходы встроенного качества можно применять и на ранних стадиях развития Бережливого производства в организации, однако результат не будет настолько заметным и быстрым. Постепенно встраивая качество, вы увидите результаты только спустя несколько месяцев в виде изменений значений определённых ключевых показателей, о которых подробней мы ещё поговорим. Возможно поэтому метод встроенного качества не столь популярен как другие методы lean. Несмотря на небольшую известность подходов встроенного качества, при правильном применении они способны принести огромную пользу любой организации.

Подведём итог раздела. Встроенное качество — это не тот метод, который следует развёртывать первым в самом начале развития Бережливого производства. В начале следует убедиться, что процессы, которые вы собираетесь улучшать стабильны и предсказуемы. Начните с организации рабочих мест и более простых методов. Изучите материал данной книги и постепенно применяйте отдельные инструменты или принципы Встроенного качества. Помните, что «слона едят по кусочкам».

Немного о всеобщем менеджменте качества (TQM)

Поскольку признанным родоначальником подходов lean является производственная система компании Тойота (TPS — Toyota Production System), то нельзя не упомянуть о том, как осуществлялось и осуществляется управление качеством продукции в этой компании.

Стремление стимулировать производство товаров, конкурентоспособных на мировых рынках, инициировало создание нового общеорганизационного метода непрерывного повышения качества всех организационных процессов, производства и сервиса. Этот метод получил название Total Quality Management (TQM — всеобщее управление качеством). Направление TQM занимает ведущее место в Производственной системе Тойота. На рисунке показана упрощённая схема Дома Тойоты. Как видите, TQM — один из столпов Дома Тойоты: одно из наиболее серьёзных направлений деятельности, без которого вся производственная система может рухнуть.

TQM — философия всеобщего управления качеством, успешно стартовавшая много лет назад в Японии. Главная идея TQM состоит в том, что компания должна работать не только над качеством продукции, но и над качеством работы в целом (качеством функционирования процессов), включая работу персонала. Постоянное параллельное совершенствование этих трех составляющих — качества продукции, качества организации процессов и уровня квалификации персонала — позволяет достичь быстрого и эффективного развития бизнеса. Качество определяется такими категориями, как степень реализации требований клиентов, рост финансовых показателей компании и повышение удовлетворенности служащих компании своей работой.

На сегодняшний день в теории и практике менеджмента качества существует достаточно хорошо разработанный методологический аппарат, который часто связывают со стандартами ISO, различными теориями основоположников качества и концепцией всеобщего управления качеством (TQM), основанных на следующих концепциях:

— Концепция Э. Деминга. В работах, посвященных решению проблем и непрерывным улучшениям, он призывал применять системный подход. Существует методика Plan-Do-Check-Akt (планируй-действуй-проверяй-воздействуй), названная циклом Деминга.

— Концепция Дж. Джурана. В своих работах Дж. Джуран заходит дальше концептуальных рассуждений и предлагает конкретные методики и техники сбора и развертывания требований потребителя. Наиболее значительные элементы его работ — концепция систематического сбора требований потребителя, определение параметров качества на ранней стадии для последующего контроля достижения целей, функционально-стоимостной анализ как инструмент учета требований потребителя.

— Концепция К. Исикавы. Основываясь на концепциях Э. Деминга и Дж. Джурана, Каору Исикава развил концепцию всеобщего контроля качества (CWQC). Помимо CWQC этому существенно способствуют разработанные им инструменты, такие как «Семь инструментов качества» (см. Инструменты анализа качества), методика развертывания функций качества (QFD) и развитые им методики в области статистических методов и обучения кадров.

Теоретические основы концепции TQM были заложены Э. Демингом и Дж. Джураном. Отметим, что единой обобщенной теории TQM (так же, как и встроенного качества) на сегодняшний день не существует. TQM базируется на внутренней философии управления качеством предприятия посредством соответствующих методов и техник. Основными принципами TQM являются качество — стратегическая цель предприятия, вовлеченность всех сотрудников, понимание качества в широком смысле, предупреждение несоответствий, ориентация на потребителя, ориентация на процессы, ориентация на персонал, непрерывное улучшение, а также контроль затрат на качество. Подходы встроенного качества, описываемые в настоящей книге — это современный виток развития концепции TQM и всех приведённых выше учений, лежащих в основе этой концепции.

Где же дефект?

Переходя к описанию сути подходов встроенного качества следует в первую очередь разобрать такое понятие как место выявления дефекта и место возникновения дефекта. Это фундаментальные понятия, которыми нам придётся не просто оперировать в настоящей книге и в ходе реализации работ по встраиванию качества, но и постоянно мыслить с настоящего времени.

Сама суть понятий достаточно проста и вытекает из формулировок.

Место выявления дефекта — это то место в процессе (операция, рабочее место, стадия технологического процесса и т.п.), где дефект был обнаружен. Его также называют местом обнаружения дефекта.

В традиционной структуре организации производства в России, место выявления дефекта, как правило, совпадает с контрольными постами или операциями, т.е. дефект выявляется при контроле продукта. Несмотря на то, что это наиболее часто встречающаяся ситуация, имеют место и другие варианты. Так, например, место выявления дефекта может быть и у Заказчика, после продажи и отгрузки продукта. Это самый худший вариант из возможных. Кроме того, место выявления дефекта может находиться непосредственно на операции, где появился сам дефект.

Например, рабочий заметил сбой в работе оборудования и отложил бракованный продукт. С точки зрения потока создания ценности, место выявления дефекта — это то место в потоке, где продукт (часть продукции) либо покидает его насовсем (окончательный брак), либо возвращается на предыдущие стадии потока (исправимый брак) и проходит их заново.

На практике, как уже было сказано, многие дефекты обнаруживаются либо на контрольных операциях, либо уходят ещё дальше по потоку. Причиной этого не всегда является несовершенство системы контроля или ошибка в работе человека, часто дефекты невозможно заметить чисто технически (например, газовую пористость внутри тела отливки). Поэтому, улучшая качество продукции, вне зависимости от применяемого метода, важно понимать, где находится место возникновения дефекта.

Место возникновения дефекта — это то место в процессе (операция, рабочее место, стадия технологического процесса и т.п.), где произошёл сбой, в результате которого появился дефект.

Сбой в данном определении — это некая ошибка, отклонение от нормального состояния какого-либо процесса. Он может касаться как работы оборудования и человека, так и технологии, инструмента, вплоть до окружающей среды. Возможно, кому-то будет трудно это представить, но многие технологические процессы, например, в металлургии, картонно-бумажном производстве, в строительстве и других областях так или иначе зависят от метеорологических условий, в частности, от влажности. Ещё раз подчеркнём, что сбой или отклонение не обязательно связаны с работой оборудования или ошибкой человека.

Помним, что правильный процесс даёт правильный результат. Если процесс допускает возможность влияния различных факторов, как, например, влажность воздуха, на качество продукта, то и результат будет зависеть от этого показателя. С точки зрения встраивания качества в процесс нам не обойтись без понимания места возникновения дефекта, того места, где происходит сбой в процессе, в результате которого появляется дефект. Это не всегда просто сделать, так как всегда существует определённая цепочка причинно-следственных связей, распутывая которую не всегда можно однозначно определить место возникновения дефекта. Часто таких мест может быть определено несколько.

Например, если дефектом являются царапины на лакокрасочном покрытии какого-либо продукта или детали, то можно определить, что место возникновения дефекта — операция транспортировки, где продукт соприкасается друг с другом, а можно выяснить, что место возникновения дефекта — операция укладки перед транспортировкой, где из-за некачественной укладки (отсутствия прокладочного материала, несоблюдения технологии укладки и т.п.) в дальнейшем образуется дефект. Чтобы понять, как правильно определить место возникновения дефекта следует вернуться к определению. Задайте вопрос: «Где произошло отклонение в процессе?» В приведённом примере сбой или отклонение в процессе происходит именно на стадии укладки продукта. Разумеется, сам дефект здесь ещё не появился, царапин нет, однако он уже заложен: он обязательно произойдёт по истечению определённого времени.

Как вы видите, в определении места возникновения дефекта, выделяется два подхода. Самый простой — определить место возникновения дефекта по месту физического изменения продукта в процессе, где образовался дефект. В приведённом примере — это операция транспортировки, где непосредственно на лакокрасочном покрытии появляется царапина. Более сложный подход — определить место возникновения дефекта по месту отклонения в процессе, которое привело к появлению дефекта. В приведённом примере это уже операция укладки. Второй подход более сложный, т.к. в отличие от первого требует поиска причины. Определяя место возникновения дефекта, старайтесь применять более сложный подход. Приучайте ваших коллег и подчинённых мыслить категориями мест выявления и мест возникновения дефектов, понимая последний в определении более сложного подхода. Разумеется, бывают ситуации, когда сложно определить место возникновения отклонения в процессе, или их может быть достаточно большое количество, чтобы запутаться или засомневаться. В таких случаях, можно определить место возникновения дефекта по месту физического изменения продукта. Но таких случаев, как правило, не больше 30%. Старайтесь всё-таки думать глубже и применять более сложный подход к определению места возникновения дефекта.

Приведённый пример достаточно простой и показательный, тем не менее, на практике не всегда так просто можно определить место возникновения дефекта. Часто для этого необходим набор статистических данных, а также определенное время для наблюдения за процессом. Стоит отметить, что способность мыслить категориями «место выявления дефекта» и «место возникновения дефекта» со временем улучшается. Эту способность можно натренировать так же, как и способность точно определять место возникновения дефекта. Для этого в первую очередь необходимо ввести оба этих понятия в обиход, чтобы все работники, а не только те, кто связан с контролем качества продукции, понимали их значения. Со временем вместе с постоянным употреблением этих основных понятий придёт осознание того, что дефекты закладываются гораздо раньше, чем их обнаруживают, что существует разрыв между местом возникновения и выявления дефекта, который следует сокращать. Кроме того, для укрепления способности мыслить этими категориями, огромную помощь оказывают правильно сформулированные руководителем вопросы и задачи. Правильные формулировки формируют правильные действия, правильное мышление и привычки у подчинённых. Подробнее об этом механизме написано в книге «Бережливое производство для руководителей» (п. 1 Библиографии). Если два раза спросить у подчинённого где находится место возникновения дефекта, даже если он до этого ни разу об этом не задумывался, в третий раз он уже придёт с заготовленным ответом на этот вопрос. А понимание места возникновения дефекта, как вы уже знаете, является первым шагом на пути к его устранению. Представьте, если бы каждый работник в вашей организации задумывался, где находятся места возникновения того или иного дефекта?

Важным пониманием, связанным с двумя описанными понятиями, является то, что стоимость дефекта возрастает по мере его удаления от места возникновения. Эта аксиома применима к любой специфике процессов. Это естественно, т.к. на каждой операции к продукту прибавляется дополнительная оплаченная работа (дополнительная стоимость). Самый дорогой дефект — это выявленный и предъявленный Заказчиком, его называют рекламацией. Самый дешёвый дефект — это тот, который был незамедлительно обнаружен и исправлен (или утилизирован).

Таким образом, задача любого технологического контроля остановить дефект на определённой стадии процесса производства и не дать ему дойти до Заказчика и вырасти в цене. Несмотря на то, что операции проверки качества продукта по определению являются потерями (они не видоизменяют продукт и не придают свойства, за которые Заказчик готов платить деньги), они часто бывают экономически целесообразными. Об организации контроля с точки зрения встроенного качества более подробно мы поговорим далее (см. Контроль качества). Пока нам следует осознать, что стоимость дефекта возрастает в геометрической прогрессии по мере удаления от места возникновения. Суммарная стоимость всех дефектов — это недополученная предприятием прибыль и невыплаченные премии работников. Это следующая мысль, которая возникает при мышлении категориями «место выявления дефекта» и «место возникновения дефекта». Представляете, если каждый работник будет понимать, что чем дальше дефекты уходят от места возникновения, тем меньше прибыли получает организация и меньше премии получают работники? Вы можете сказать, что это идеальная ситуация, что такого не бывает. Lean — это всегда идеализация, это стремление к некой идеальной модели всеми возможными способами. Поэтому вы ещё не раз в этой книге встретите подобные идеальные представления. Они нам нужны для того, чтобы понимать, к чему следует стремиться, что мы хотим получить в результате проделываемых работ.

Когда речь заходит о стоимости дефекта, следует остановиться на исправимых и неисправимых дефектах. Часто в организациях, особенно где в структуре себестоимости продукта значительную долю составляет заработанная плата основных рабочих, встречается следующая ситуация. Стоимость исправления дефекта гораздо выше стоимости окончательного (не исправимого) брака. Выражаясь простыми словами, проще выкинуть, чем исправлять. Мы затронули эту тему не только для того, чтобы задуматься о целесообразности исправления того или иного дефекта, но и для понимания опасности исправимого брака. В своей практике я встречал предприятия, которые вовсе не считали исправимый брак браком. Исправление дефектов было естественным ходом дел, даже узаконенным в технологии. Для кого-то из читателей это покажется диким, а кто-то воскликнет «ну и что?» Вторая категория читателей просто не может представить, что можно работать без исправления брака или по крайней мере с меньшей долей его в производстве. Если вы относитесь к этой категории, уважаемый читатель, начните представлять идеальную модель (без брака и возможности появления дефекта. Большинство бережливых организаций имеют чёткое представление о стоимости дефектов в зависимости от места их выявления (на каждой стадии процесса) и серьёзно относятся к вопросу их доработки. Наряду с формированием мышления категориями «место выявления дефекта» и «место возникновения дефекта», первыми шагами к встраиванию качества может быть также оценка существующих дефектов в денежном выражении. Вы знаете, сколько стоит тот или иной дефект? Сколько стоит его исправление? Утилизация?

Не подумайте, что в настоящей книге мы призываем вас бросить исправлять брак, если стоимость его исправления увеличивает себестоимость в 2 раза. Бывает, что, несмотря на числовые значения стоимости утилизации и доработки, организация стремится дорабатывать продукт, исправляя дефекты, чтобы использовать каждую возможность удовлетворить потребность Заказчика. Если посмотреть на исправимые дефекты с точки зрения потока создания ценности, то можно увидеть, что доля продукта переходит на один из предыдущих этапов процесса (в начало потока создания ценности). Это означает, что время исполнения заказа значительно увеличивается.

Во-первых, исправление брака требует задействования дополнительных ресурсов: либо времени для сверхурочных работ, либо ресурс персонала в запланированное для основной работы время. В противном случае в месте исправления брака (в конкретной операции потока) образуется узкое место. Это узкое место может тормозить все последующие операции. То есть все остальные операции, отправив долю продукции на исправление, будут ждать пока к ним придёт продукт, чтобы продолжить работу. Пример упрощённый, однако на практике такое достаточно часто встречается. Взгляните ещё и с этой точки зрения на исправимый брак. На сколько задерживается ваш поток? Как влияет исправление брака на последующие операции? Когда вы начинаете встраивать качество, в первую очередь следует понимать масштаб бедствия: где сосредоточен брак, сколько он стоит и как отражается на скорости потока. Кроме того, следует понимать, что исправимый брак и технологические потери — это опасный вид брака.

Обратите внимание на рисунок, расположенный ниже, он схематически отображает долю изделий (исправимого брака), поступающих в начало процесса на доработку (для исправления брака). Диаграммы, расположенные в верхней части схемы, отображают долю времени в конкретной операции, которая занята производством годной продукции. Разумеется, в этой доле времени содержится большое количество других потерь (кроме дефектов и переделок), сейчас мы не будем принимать их во внимание. Таким образом, производя дефекты 20% времени, не обнаружив это вовремя, последующие операции (№2 и №3) также будут тратить 20% времени впустую. Не производя собственных дефектов, они берут в работу брак, за работу над которым Заказчик не готов платить деньги. И так далее, до выявления дефекта. Примечательно, что после выявления дефекта (например, на операции №5 или №6), также будет тратиться не более 80% времени на продуктивную работу. Остальные 20% времени будет составлять ожидание, т.к. входящих (поступающих) изделий уже будет меньше запланированного (недостаточно).

Диаграммы, расположенные в нижней части, отражают долю времени, занятые для производства годной продукции при условии её повторной доработки. После обнаружения брака на операции №4, доля продукции передаётся туда, где был заложен брак: на операцию№1. После доработки на операции №1, доработанный продукт снова попадает в поток. Тем не менее из 80% продуктивного времени остаётся уже 60%, т.к. 20% было потрачено на доработку. Последующие операции во время доработки ожидают продукт, и доля их продуктивного времени также не будет превышать 60%. Если пристальней посмотреть на операцию, являющуюся местом возникновения дефекта, можно увидеть, что доля продуктивного времени в ней будет ещё ниже. Это происходит потому, что обнаруженный брак не просто нужно выявить, но и отсортировать и отправить на доработку, что требует дополнительного времени. Таким образом, скорость потока серьёзно уменьшается, а время исполнения заказа увеличивается.

Разумеется, эти рассуждения справедливы для идеальной ситуации: синхронного потока единичных изделий. В реальном производстве подобные ситуации регулируются определённым количеством межоперационных запасов. Это ещё больше увеличивает время исполнения заказа, не решая коренных причин возникающих проблем.

Ту же логику рассуждений можно применить не только к браку, но и к технологическим потерям. Технологические потери — это определённая доля продукта (сырья, материала), определённая технологией, которая утилизируется (на всегда выходит из потока создания ценности) в процессе его производства.

Так, например, при механической обработке с заготовки постепенно снимают слои металла (сверлят, фрезеруют, режут и т.д.) пока она не станет такой деталью, какой её желает видеть Заказчик. При производстве бумаги, чтобы получить лист правильной формы, его несколько раз обрезают, что тоже является технологической потерей. В пищевой промышленности также существуют свои технологические потери, когда продукт режут на куски требуемой формы и т. д.

Как уже сказано в определении, эти потери определяются технологией производства: точностью и современностью оборудования, качеством сырья, оснастки, инструмента и т. д. Тем не менее, это всё равно потери, чем бы они не были обусловлены. Первые реплики, которую я сразу же слышу, говоря о технологических потерях, обычно следующие: «мы же не можем на него повлиять», «так задумано», «это же технология». Часто так и есть. Однако часто мы можем существенно сократить их. И это вовсе не значит, что ими не следует заниматься. Следует только задаться целью. Технологические потери — это такие же потери. Подумайте, где содержатся основные технологические потери, пройдите по потоку создания ценности, представьте себя на месте сырья или материала, входящего в поток. Посмотрите, где теряется сырьё или материал по мере движения по потоку создания ценности? Подумайте, почему это так происходит.

На практике, технологические потери можно легко выявить, а при желании найти несложные и дешёвые решения для их существенного уменьшения.

Пример из моей практики. При изучении процесса производства плавленого сыра, на этапе резки и упаковки были замечены большие технологические потери, на вид составляющие 5—10% от объёма производства. Кратко опишем технологию: расплавленная сырная масса заливалась в алюминиевые прямоугольные формы, затем выстаивалась при определённой температуре положенное по технологии время. Сыр затвердевал и принимал требуемые свойства и вкусовые качества. Далее его разрезали, упаковывали и фасовали. Форма с застывшим сыром имела глубину около 10-и сантиметров и площадь примерно равную листу формата А3. Она накрывалась алюминиевой крышкой. Причиной большого количества отходов при резке являлось то, что большинство алюминиевых форм и крышек к ним было покороблено и изношено из-за неаккуратного обращения. Никто никогда не занимался ими. Из-за кривых крышек и стенок формы, сырная масса застывала не в форме правильного прямоугольника, как следовало по технологии, а в виде неповторимых геометрических фигур. Как вы уже поняли, из этих геометрических фигур далее вырезали маленькие прямоугольники для фасовки. Решением проблемы огромных технологических потерь стало исправление всех форм и крышек (рихтовка) и возложение ответственности за их состоянием и периодической профилактикой на бригадиров.

Уверен, подобные простые решения могут быть обнаружены в любом процессе, главное сфокусировать на нём внимание и попытаться найти причины технологических потерь.

Когда мы определили, что дефект может возникнуть достаточно далеко от места его выявления, мы понимаем, что в работе по встраиванию качества нам придётся искать причины возникновения дефектов, устранять их и делать всё, чтобы снизить возможность их появления. Встраивание качества мы начнём с ответа на непростой вопрос: «как исключить возможность появления дефекта?»

Подведём итоги раздела. Важные понятия, которые нужно усвоить каждому работнику организации — это место выявление и место возникновения дефекта. Эти места могут совпадать или быть на значительном удалении друг от друга. Место выявления дефекта — это то место в процессе (операция, рабочее место, стадия технологического процесса и т.п.), где дефект был обнаружен. Место возникновения дефекта — это то место в процессе (операция, рабочее место, стадия технологического процесса и т.п.), где произошёл сбой, в результате которого появился дефект. Необходимо вести оба понятия в обиход и осознать, что стоимость дефекта возрастает по мере его удаления от места возникновения. Понимание этого, а также оценка существующих дефектов в денежном выражении могут стать первыми шагами к встраиванию качества. Кроме этого, следует воспринимать исправимый брак и технологические потери таким же вредным для организации явлением, как и окончательный брак. Исправимый брак часто бывает дороже и опаснее, чем не исправимый. Посмотрите, какие технологические потери существуют в ваших процессах и как их можно сократить, постарайтесь по-новому взглянуть на них и на исправимый брак.

Работа со статистикой

Прежде чем переходить к принципам и решениям, применяемым при встраивании качества, нельзя обойти вопрос достоверного сбора данных и анализа статистики. Мы не будем рассуждать о важности сбора и анализа информации, мы также не будем вдаваться в глубокое описание способов сбора и анализа статистики. Тем не менее, как мы помним, любой процесс, который мы улучшаем, сначала должен быть измерен. Нет измерения — нет улучшения. Иначе как мы узнаем, что действительно сделали хорошо, а не навредили процессу? Эту простую истину в различных формулировках приводили ещё Ф. Тейлор и Э. Деминг. Она остаётся актуальной и по сей день.

Во-первых, статистика необходима нам для того, чтобы правильно расставить приоритеты в работе. Чтобы не распылять собственные силы, материальные и временные ресурсы на небольшие, дешёвые или незначительные дефекты, следует понимать, где концентрируется основная масса брака. Применяя правило Парето к нашей ситуации, мы имеем 20% номенклатуры продукта, которые составляют 80% всего объёма брака, или 20% дефектов приносят 80% убытков. Как бы вы не применили правило Парето, как бы вы не собирали статистику, нет сомнения, что в работе по повышению уровня качества следует в первую очередь фокусироваться на тех 20% дефектах или изделий, положительный результат в работе с которыми даст наибольший результат в качестве в целом.

— Знаете ли вы номенклатуру вашей продукции, которая содержит основное количество дефектов?

— Знаете ли вы основные виды дефектов, составляющие наибольший объём забракованной продукции?

Это несложные, но необходимые для встраивания качества вопросы, на которые позволяет ответить статистика.

Во-вторых, наблюдая за динамикой определённых статистических показателей, мы можем судить об эффективности тех или иных мероприятий. Часто в любых процессах производства, и не только производства, существует огромное количество причинно-следственных связей, разобраться в которых можно только эмпирическим путём. Таким образом, постепенно улучшая процесс и анализируя статистические показатели, можно избежать негативных последствий неправильных решений, вовремя среагировав на них. Кроме того, lean — это постоянное совершенствование, которое в свою очередь требует постановки цели и также отслеживания статистики.

Один из принципов lean гласит «принимай решение на основе фактов: достоверной информации, полученной из места создания ценности». Статистика в данном случае и является такой информацией, т.е. предприятия и руководители, исповедующие принципы lean, не принимают решений на основе своих внутренних ощущений, они смотрят на статистические данные и ключевые показатели процессов.

В том или ином виде работа со статистикой ведётся в каждой организации, где-то на основании оперативных данных ежедневно принимаются решения, выявляются и решаются проблемы, а где-то статистика округляется и сводится раз в квартал для отражения в отчёте.

Как бы ни была организована работа со статистическими данными в вашей организации, важно понимать следующие моменты:

— Статистические данные нужны только для принятия решения (выявления проблемы, расстановки приоритетов), если на основании данных невозможно принять решение, или оно не является оперативным, нам такие данные не нужны. Например, если поднимать статистику по браку раз в три месяца, то какие бы хорошие решения на основании неё не принимались, поезд уже давно ушёл и уже невозможно понять причины его возникновения. Остаётся лишь полагаться на опыт и чутьё.

— Следует всегда понимать, зачем собирается та или иная информация. Как и любая работа, она должна иметь Заказчика: того, кто её анализирует и принимает решение. В противном случае, это потеря. Есть информация, например, количество дефектов в потоке, которая собирается ежедневно для мониторинга отклонений в процессе: быстрого выявления и реакции на проблему. Есть информация более детальная, например, срез по причинам возникновения дефектов, необходимая для глубокого анализа и проработки. Есть специальная статистика, например, по определённому продукту, позволяющая оценить эффективность изменения его конструкторской или технологической доработки.

Посмотрите на собираемую в вашей организации статистику с этих точек зрения, уберите лишнее и оставьте то, что будет полезно для вас. Но не торопитесь это делать прямо сейчас, дочитайте книгу до конца. Возможно, что изложенные здесь принципы и подходы помогут вам переосмыслить ваше отношение к качеству в целом и к сбору статистики в частности.

Подведём итоги раздела. Измерять надо, но измерять надо с умом: знать, что измерять и зачем. Избегайте бесполезной работы по сбору данных и неоперативных решений.

Анализ и коренные причины

В данном разделе мы постепенно переходим от несомненно необходимой теоретической части к более интересной, практической. Мы достаточно поговорили о важности владения статистической информацией и теперь мы понимаем, что статистика является первым шагом к встраиванию качества в ваши процессы. Далее будет описан общий алгоритм факторного анализа, который будет являться фундаментом для применения всех описанных в настоящей книге принципов и подходов. Обратите внимание на рисунок, расположенный ниже.

Основой анализа является наличие статистической информации: где и сколько обнаруживается, и производится дефектов, какие виды этих дефектов. Имея эту информацию, мы можем из всей, порой достаточно многочисленной, номенклатуры производимых продуктов выбрать те, которые содержат наибольшую часть дефектов по количеству или по стоимости. Именно с ними мы и будем работать в дальнейшем. Лучше всего выбрать 1—2 вида продукта и поработать с ними. Как правило, решая проблему с наиболее браконосным продуктом, решаются проблемы с менее браконосными. Это происходит из-за того, что ошибки или сбои в процессе имеют одинаковые причины и по-разному отражаются на различной номенклатуре.

Следующий шаг алгоритма — это анализ видимых причин возникновения дефектов, за которым следует шаг анализа коренных причин возникновения дефектов. Как правило, наиболее браконосная номенклатура имеет не так много разных видов дефектов. Можно выделить 1—2 вида дефекта, с которыми следует продолжить работу. Встречаются ситуации, когда сложно выделить 1—2 постоянно повторяющихся дефекта, что говорит о серьёзной нестабильности. В любом случае, каждый продукт и дефект стоит рассматривать поочерёдно и последовательно, это и есть совершенствование.

Сделаем небольшое отступление от темы и объясним очередные термины, часто встречающиеся в настоящей книге, в lean и в целом при решении проблем. Разберём виды причин возникновения дефектов или виды возникновения проблем (дефект по определению является проблемой). Выделяют три вида причин, которые в разных формулировках можно встретить в различных источниках информации. Это видимая причина, прямая причина (первопричина) и коренная (корневая) причина.

Нас в процессе анализа будут интересовать больше коренные причины, однако, чтобы их найти и убедиться, что они действительно являются таковыми, нам необходимо владеть приведённой классификацией. В качестве примера рассмотрим упрощённую типичную ситуацию.

Например, проблема заключается в том, что не заводится автомобиль. Видимая причина устанавливается сразу — сел аккумулятор. Если устранить только видимую причину (зарядить аккумулятор), то через какое-то время автомобиль не заведётся снова, так как ослаблен ремень генератора и, соответственно, аккумулятор не будет подзаряжаться (первопричина, т.е. почему разрядился аккумулятор). Если подтянуть ремень генератора, автомобиль определённо проездит дольше до следующего появления той же проблемы. Однако если найти коренную причину и устранить её, проблема с огромной долей вероятности больше не возникнет. Коренная причина может заключаться в изношенной резьбе (неправильно нарезанной, не из того материала и т.п.) болта-натяжителя ремня, который стал причиной его ослабления и разрядки аккумулятора.

— видимая причина — причина, которая первая бросается в глаза, например, севший аккумулятор при проблеме «не заводится автомобиль»;

— прямая причина (первопричина) — причина, которая приводит к появлению видимой причины и самой проблемы, при устранении которой проблема исчезает, но нельзя гарантировать, что с течением времени она не появится снова, например, ослабший ремень генератора при той же проблеме;

— коренная причина — является источником первых двух, при устранении которой проблема уже никогда не появится.

На рисунке (см. выше) схематично показаны возможные места расположения видимой, прямой и коренной причин возникновения дефектов. Обратите внимание, что коренные причины могут находиться в любых процессах, влияющих на основной процесс или операцию, а не обязательно в месте возникновения дефекта. Также и видимая причина не всегда может находиться в месте выявления дефекта.

Анализируя и определяя видимые причины возникновения дефекта, как правило, проводится неглубокий анализ. Самый простой вариант — это пройти по потоку создания ценности изготовления конкретного продукта и посмотреть своими глазами на каких стадиях появляется, или может появиться дефект. Одновременно с определением видимых причин определяется и место возникновения дефекта. Определения места возникновения дефекта будет достаточно для данного шага анализа. Видимая причина может быть отнесена к определённой операции в потоке, к работе оборудования или к очевидным изменениям технологии. Не стоит на данном шаге углубляться в анализ причин. Это будет сделано дальше, при анализе коренных причин возникновения дефектов.

Понимание того, что такое коренная причина, является ответом на вопрос, почему та или иная проблема (дефект) возвращаются снова и снова после их устранения.

Добраться до коренной причины не просто. Но можно при помощи различных способов и инструментов, наиболее распространённый из них «5 почему», суть которого заключена уже в его названии: анализируя причины последовательно несколько раз задаётся вопрос «почему» до определения коренной причины проблемы. Считается, что в среднем для определения коренной причины, достаточно 5 раз спросить «почему?» О некоторых инструментах поиска коренной причины вы можете прочитать в книге «Стандартизованная работа. Метод построения идеального бизнеса» (п. 2 Библиографии).

Работая с выявленными дефектами, впрочем, как и с любыми проблемами, необходимо задавать себе вопросы «почему?», «в чём коренная причина?», «устранена ли коренная причина?» и т. п.

После устранения какого-либо дефекта или решения определённой проблемы, не торопитесь радоваться, а отследите некоторое время (неделю, две …), не появляется ли больше дефект. Оцените, насколько точно была определена коренная причина, насколько результативны были мероприятия. Стоит отметить, что коренных причин возникновения той или иной проблемы (дефекта) может быть не одна, а несколько. Чем сложней рассматриваемый процесс, тем сложнее в нём причинно-следственные связи, что означает, что одна проблема может иметь несколько причин и множество коренных причин, общих с другими проблемами.

Определив коренные причины, можно незамедлительно начать их устранять, если это возможно. Уже на стадии анализа в голову могут прийти не затратные, простые и быстрые решения. С них и следует начинать работу. Если что-то можно реализовать просто, быстро и незамедлительно, этим надо непременно воспользоваться.

Очень часто встречается следующая ошибка на данном этапе. Работа просто останавливается на определении коренных причин, а иногда даже на определении малой части коренных причин или выработки первого пришедшего в голову решения. Да, можно определить коренную причину как изношенное оборудование (что в своей сути является совершенно не правильным) и ждать его модернизации. Но это уже не lean подход и ни о каком встроенном качестве здесь речи быть не может. Коренные причины никогда не могут быть сформулированы как «человеческий фактор» (т.к. мы помним, что правильный процесс даёт правильный результат и ни один здравомыслящий работник не делает брак сознательно), а также изношенное или устаревшее оборудование (это как раз является видимой причиной, а не коренной). Не останавливайтесь на поиске коренных причин проблем и на реализации небольших и очевидных решений. Наша задача обеспечить такой уровень качества, чтобы дефектов не было в принципе. Это идеал, к которому мы стремимся. Чтобы этого достичь, нам необходимо максимально снизить вероятность их появления, т.е. нескольких коренных причин может быть мало.

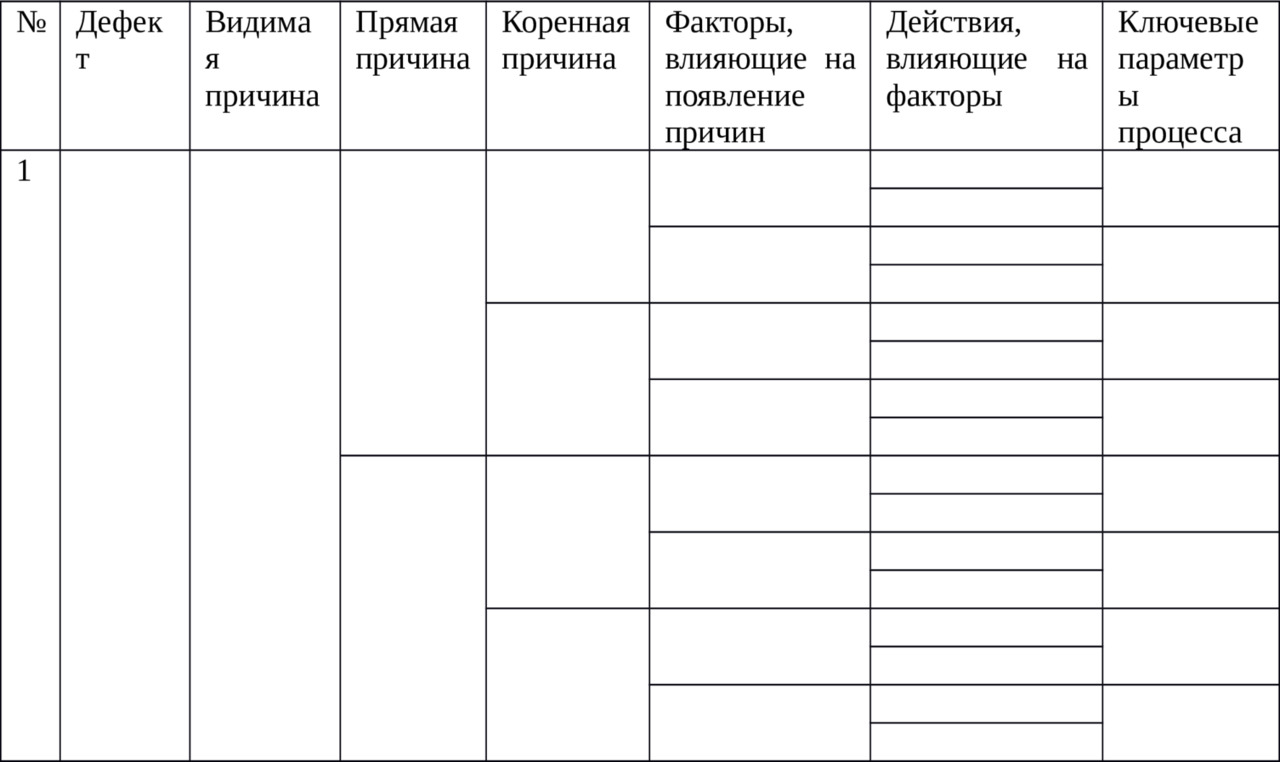

Следующим шагом мы анализируем, что может повлиять на появление дефекта: отклонения или сбои в процессе. Всю аналитическую цепочку можно представить в виде таблицы (см. рисунок ниже), которую удобно применять, выполняя сам анализ.

Это всего лишь небольшой пример таблицы, призванный показать последовательность анализа, а также всю его серьёзность. Согласно примеру, для определённого дефекта определяется его место возникновения и видимая причина. Мы понимаем, что на практике таких мест и причин может быть больше одной, здесь, чтобы не загромождать таблицу, мы взяли одну. Далее определяются вероятные первопричины, которых может быть также несколько, затем коренные причины.

После этого осуществляется определение влияющих факторов: следующий шаг алгоритма. На этом шаге мы должны понять, что влияет в целом на появление этого дефекта, на появление прямой и коренной причин. Сейчас разберём, как это делать. Стабильность работы любого процесса всегда связана с пятью основными параметрами (критериями процесса): 5М. Это человек (man), машина (machine), материалы (material), технология (method), измерение (measurement) и иногда сюда же относят другие «М», например, рабочую среду (medium) или менеджмент (management), которые можно рассматривать при определённой специфике процесса. Нам сейчас будет достаточно основных пяти «М»:

— Человек (man). Стабильность работы любого процесса в первую очередь зависит от человека, а точнее от степени его влияния на процесс. Чем больше процесс зависит от людей, тем больше этот параметр будет влиять на стабильность. Начиная со стабильности по выходу персонала и заканчивая стабильности по качеству и темпу его работы. Применительно к факторному анализу мы рассматриваем все факторы, связанные с человеком, которые могут так или иначе повлиять на появление дефекта. Например, факторы, связанные с внимательностью человека (пропуск незаметных дефектов, сигналов об отклонении в работе оборудования), физическими характеристиками человека (недостаточная затяжка гайки), компетентностью (незнание технологии, точных норм и параметров процесса) и т. д. Ответьте на вопрос «Какие факторы, связанные с работой персонала, влияют на появление дефекта (коренной причины)?»

— Машина (machine). Это следующий параметр в рейтинге наиболее популярных. В любом процессе производства так или иначе участвует оборудование. Порой оно сильно облегчает процесс производства, увеличивая скорость и исключая дестабилизирующее влияние человека на процесс. Иногда наоборот, сама работа оборудования может стать причиной появления дефектов. Здесь мы рассматриваем все факторы, связанные с работой оборудования, влияющие на появление дефектов. Например, факторы, связанные с параметрами и диапазонами работы в определённых параметрах (диапазон давления, температуры, силы тока и т.п.), критичных для качества продукции, факторы, связанные с точностью работы (точность дозирования материалов, точность измерений) и т. д. Ответьте на вопрос «Какие факторы, связанные с работой оборудования, влияют на появление дефекта (коренной причины)?»

— Материалы (material). Стабильность качества и своевременности поставки материалов (сырья) на производство — это следующий параметр, определяющий стабильность всего процесса. Факторов, влияющих на появление дефектов, связанных с материалами, бывает не так мало, как можно подумать. Например, нестабильный состав или свойства материалов (подача материалов разных марок, сортов), чувствительность материала к прочим факторам (к влажности, времени нахождения в производстве), обращение с материалами (способ хранения, дозирование). Ответьте на вопрос «Какие факторы, связанные с материалами и сырьём, влияют на появление дефекта (коренной причины)?»

— Технология (method). Этот параметр тесно связан со всеми остальными, т.к. работа оборудования и человека, применяемые материалы и средства измерения определяются технологией. Правильный процесс определяется правильной технологией и наоборот. Анализируя технологические факторы следует рассматривать всё что связано с технологией и способом выполнения работ. Например, повторяемость способов выполнения работ (всегда ли работа выполняется одним наилучшим способом?), конкретные технологические факторы (правильная установка детали, угол подачи материала, соотношение материалов в смеси и т.д.). Ответьте на вопрос «Какие факторы, связанные с технологией, влияют на появление дефекта (коренной причины)?»

— Измерение (measurement). Часто стабильность процесса зависит от способов, средств и частоты измерения определённых параметров продукта. Несмотря на то, что этот параметр можно отнести к технологии, его часто рассматривают отдельно. В моей практике неоднократно встречались случаи, когда не стандартизированный (расплывчатый, неописанный) способ измерения являлся причиной дополнительной отбраковки продукта. Это пример отсутствия чётких стандартов измерения, кроме этого часто встречается отсутствие необходимых измерительных приборов (взвешивание на глаз) и тому подобные явления. Ответьте на вопрос «Какие факторы, связанные со способами и средствами измерения, влияют на появление дефекта (коренной причины)?»

Таким образом осуществляется факторный анализ. В результате проведения такого анализа вы должны получить большой набор факторов, влияющих на появление дефектов. Часто для проведения подобного анализа применяю Диаграмму Исикавы (см. Инструменты анализа качества). Разумеется, среди полученного набора факторов будут те, которые явно и достаточно сильно влияют на качество, но будут и те, степень влияния которых будет крайне мала, или которую просто невозможно будет оценить. Дальнейшая работа будет проходить со всеми имеющимися факторами. Тем не менее, существуют инструменты, например, матрица сравнения, позволяющие оценить степень влияния каждого фактора и выбрать среди них те основные 20%, которые имеют 80% влияния на появление дефекта. Подробно матрица сравнения описана в разделе «Инструменты анализа качества». Расстановка приоритетов таким образом помогает отбросить из фокуса внимания мелкие и незначительные факторы.

Проведение факторного анализа подразумевает также определение действий, влияющих на появление определённых факторов (см. таблицу выше). То есть нам следует понять не только что влияет на появление дефекта, но и при каких обстоятельствах это «что» появляется. Например, критичным фактором, влияющим на появление дефекта при производстве воображаемого продукта может быть один из параметров работы оборудования (давление, температура…). Тогда чтобы определить действие, влияющее на появление дефекта, следует подумать, что необходимо сделать до момента его появления, чтобы он не появился. Таким действием может стать проверка манометра, проверка на отсутствие утечек, периодическое подтягивание герметичных соединений и т. д. (в случае с критическим фактором — давление). В случае с температурой это может быть подогрев оснастки или прогрев оборудования, периодическая остановка и остывание и многое другое. Здесь следует ответить на следующие вопросы:

— Что необходимо сделать, чтобы исключить появления определённого фактора?

— Что запрещается делать, чтобы исключить появления определённого фактора?

— Что необходимо проверить, чтобы исключить появления определённого фактора?

— На что следует обращать внимание, чтобы исключить появления определённого фактора?

— Как можно быстро обнаружить определённый фактор (признак грядущего дефекта)?

Отвечая на приведённые выше вопросы, вы сможете полностью смоделировать ситуацию, в результате которой появляется определённый фактор, влияющий на появление дефекта. Таким образом, вы сможете отчётливо представить, что следует сделать, чтобы исключить его появление.

Запомните, факторный анализ — это основная часть аналитической работы, на которой строится дальнейшее встраивание качества. Отнеситесь к ней серьёзно, тщательно проработайте каждый дефект, каждую причину и каждый фактор.

Параллельным шагом анализа является определение критических параметров процесса. Сейчас разберём что это означает. Проводя последовательные мозговые штурмы, определяя причины возникновения отклонений и факторы, влияющие на них, а также действия, влияющие на факторы, вы будете достаточно чётко представлять, как должен быть устроен процесс в идеале. Идеальное устройство процесса — это конечно работа со 100% качеством.

Под критическим или ключевым параметром процесса мы понимаем все параметры процесса, содержащие наиболее значимые факторы, влияющие на появление дефекта. Это может быть состояние инструмента, правильность выполнения операции, однородность материала, степень нагрева оснастки и т. д. Помним, что правильный процесс даёт правильный результат. Правильный процесс мы уже можем представить. Осталось только описать те критические параметры процесса, отсутствие отклонений и сбоев в которых исключит появление дефектов (соответственно и факторов, влияющих на появление дефектов). Далее эта информация станет отправной точкой для организации аудита процесса (см. Аудит процесса).

Например, для процесса получения расплава стали критичными параметрами являются сухость и требуемый химический состав материалов, материал футеровки (внутренней облицовки печи), постоянный температурный режим при плавке, время выдержки расплава и прочее. Уделяя внимание этим критичным параметрам, обеспечивая их соответствие определённым стандартам (эталонным значениям), мы обеспечиваем абсолютное качество расплава. Приведенный пример достаточно хорошо отражает суть термина «критический параметр процесса».

Завершающим шагом алгоритма проведения анализа является определение ключевых параметров для работы и контроля. Этот шаг является логичным продолжением предыдущего описания. Здесь мы должны понять те самые стандартные (эталонные значения) критичных параметров процесса, о которых говорилось выше.

— Какие они должны быть для обеспечения качества продукта?

— Как часто следует проверять их соответствие, чтобы избежать появления отклонения? На этот вопрос, кстати, помогут ответить статистические данные.

— На какие параметры процесса может повлиять работник?

— Как он может это сделать?

— Знает ли он, какими должны быть значения ключевых параметров процесса?

— Как можно заметить отклонение в процессе (появление определённого фактора)?

К сожалению, уважаемый читатель, я не могу дать готовых решений на этапе анализа. Каждый производственный процесс не просто индивидуален, он неповторим как с точки зрения возникающих в нём проблем, так и с точки зрения вызвавших их причин. Поэтому я могу лишь приводить вопросы, отвечая на которые вы сможете глубоко и качественно проанализировать вашу конкретную ситуацию. Последовательно разбирая каждый шаг алгоритма и тщательно прорабатывая каждый вопрос, вы построите прочный фундамент для встраивания качества в ваши процессы.

В результате проведённого анализа у вас имеется:

— ряд коренных причин возникновения дефектов;

— набор факторов, влияющих на появление дефектов;

— выбранные наиболее влияющие факторы;

— перечень критичных параметров процесса;

— идеальное состояние (значение) критичных параметров процесса;

— представление о периодичности проверки критичных параметров процесса.

Подводя итог отметим, что решение проблем в соответствии с подходами lean — это основная часть работы руководителя. Если у вас нет проблем, значит вы поставили недостаточно амбициозные цели или не желаете совершенствоваться. Другими словами, вы не в lean. Дефект — это проблема по определению. Поэтому работа по сокращению дефектов также является основной задачей руководителя. Приведённый в настоящей книге алгоритм анализа является всего лишь одним из разновидностей подобного анализа. Их существует огромное количество. С моей точки зрения при работе в направлении встроенного качества наиболее подойдёт приведённый выше алгоритм. Тем не менее, работа руководителя не должна ограничиваться единовременным анализом в соответствии с приведённым алгоритмом и однократной реализацией изложенных в настоящей книге решений. Понимание значения термина «коренная причина» и его употребление позволит иначе взглянуть на процесс решения проблем. Проведение анализа позволит вам расставить приоритеты. Факторный анализ позволит вам понять то состояние процесса, которое бы исключало появление брака. Lean — это постоянное улучшение и совершенствование во всех сферах деятельности. В работе по улучшению качества продукции необходим постоянный анализ, расстановка приоритетов, принятие решений и поиск коренных причин проблем. Проблемы будут появляться всегда, они будут меняться и требовать от вас постоянной и вдумчивой работы. Поэтому рекомендую вам сосредоточиться на выработке навыка решения проблем, в первую очередь, проблем с качеством продукции.

4 принципа встроенного качества

Сама философия и методология lean представляет собой набор принципов, направленных на устранение потерь и повышение эффективности. Многие из них прекрасно подходят и применительно к вопросам повышения качества продукции. Приведённые в настоящем разделе принципы представляют собой далеко не исчерпывающий, однако основной перечень бережливых принципов, относящихся к качеству. Последовательно осмыслите каждый принцип. Ниже приводится не только описание принципа, но и наиболее простые и распространённые примеры и решения по внедрению и прививанию каждого из них. Прежде чем переходить к следующему принципу, или к готовым примерам их реализации и к готовым решениям, подумайте, как можно реализовать тот или иной принцип в специфике вашего предприятия.

Принцип «3Не»

Данный принцип применяется как к деятельности рабочих, так и к функционированию процессов. Полное название принципа, характеризующее его суть: «не принимай брак, не делай брак, не передавай брак». Уже из названия ясно, что данный принцип не является совокупностью применения каких-либо инструментов и приёмов. Он напрямую состоит из парадигм мышления, необходимых для обеспечения качества в организации. В идеальном воплощении этот принцип представляет собой выработанные привычки людей, не производящих, не принимающих и не передающих брак. Однако для практической реализации данного принципа одного лозунга недостаточно. Но обо всём по порядку.

Что же означает каждое «Не»?

«Не принимай брак» означает, что работник самостоятельно осуществляет входной контроль изделия, пришедшей с предыдущей операции. Он немедленно удаляет обнаруженное дефектное изделие. Это не означает, что работник обязательно должен превратиться в контролёра, проверяющего 100% приходящих к нему заготовок или полуфабрикатов. Работник должен понимать, на что он должен обратить внимание, принимая изделие в работу. Для этого он должен иметь чёткие инструкции по данному вопросу и должен быть соответственно обучен.

Ответьте на следующие вопросы:

— Видят ли ваши работники поступающий к ним брак?

— Как они могут распознать брак?

— Какие условия нужно создать (что сделать), чтобы они могли заметить и остановить брак?

Таким образом для того, чтобы работник не принимал брак, в первую очередь он должен понимать, какой брак к нему может прийти и должен уметь распознать его. Распознание брака должно быть максимально простым и быстрым. Идеальный вариант — это определение взглядом в процессе работы. Следующий шаг — это понимание всей серьёзности вопросов качества. Работник должен понимать, что, взяв в работу брак, он наносит колоссальный ущерб себе и организации, совершая бесполезную работу.

«Не делай брак» означает обеспечение качества работы, выполняемой самим работником, т.е. создание условий в работе, при которых брак просто не может появиться. Так как это не всегда является возможным, здесь же осуществляется самоконтроль. Необходимо обеспечить соблюдение режимов, уход за оборудованием, наличие стандартов выполнения работ и визуализации, помогающей работнику не делать брак.

Визуализация и стандарты выполнения работы для обеспечения второго «не» должны отвечать на следующие вопросы:

— Что может произойти в работе, чтобы появился дефект?

— Как нужно выполнять работу, чтобы дефектов не появлялось?

— Какие факторы влияют на появление дефектов?

— Как не допустить появление дефекта?

Доведения до работника результатов факторного анализа помогает немного снизить вероятность появления дефекта. Другими словами, если работник в процессе работы понимает, на что надо обратить внимание, чтобы не получить брак, это существенно снижает его вероятность.

«Не передавай брак» означает, что в случае возникновения брака он немедленно изолируется и не передаётся дальше по потоку создания ценности. Для таких случаев отводятся отдельные визуализированные места для изолирования брака, исключающие возможность возврата изделия в поток без исправления.

Здесь помогут следующие вопросы:

— Что нужно проверить, чтобы подтвердить качество и не передать брак дальше?

— Что нужно сделать при выявлении брака?

— Как действовать при обнаружении или изготовлении брака?

С другой стороны, работник должен чётко понимать и иметь определённые процедуры, регламентирующие порядок действий в случае возникновения и обнаружения дефекта. Часто на бережливых предприятиях применяют принцип «остановить-подай сигнал-жди», говорящий сам за себя. Т.е. работник имеет право ничего не делать, пока проблема с качеством не разрешится. Помним, что ожидание — это наименее опасная из всех видов потерь, так как пока работник ждёт, он не сделает брак и не произведёт лишнего.

Наиболее распространённые решения для встраивания данного принципа в работу следующие:

— Формирование привычек через вопросы руководителя. Как мы уже упоминали выше, постановка задач и формулировка вопросов руководителем формирует поведение подчинённых. Другими словами, что мы спрашиваем, то нам и отвечают. Подробней о механизме формирования привычек и парадигм читайте в книге «Бережливое производство для руководителей» (п. 1 Библиографии). Например, если руководитель периодически задаёт подчинённым приведённые выше вопросы, если он оперирует в ежедневной работе термином «3Не», постепенно мышление подчинённых начинает само генерировать вопросы: «как не сделать брак?», «как не принять брак?», «как не передать брак?» и т. д. Когда все начинают задумываться над этим, принцип постепенно начинает работать.

— Обучение. Любое начинание требует обучения, неважно, глобальные ли это изменения, или внедрение одного бережливого принципа. Работники, конечно же, должны быть ознакомлены с бережливым принципом, применяемым на предприятии. Обучение ни в коем случае не должно ограничиваться информацией о самом принципе. Работники должны понимать, на что им обратить внимание и что сделать, чтобы не произвести брак, на что обратить внимание, чтобы не принять брак и как среагировать на появление брака, чтобы не передать его. Обучение в соответствии с принципом «3Не» должно иметь индивидуальный подход ввиду различия специфики операций.

— Визуализация. Является отличным подкреплением любой информации. Общая визуализация может быть представлена в виде различных картинок или надписей типа «Не делай, Не принимай, Не передавай брак». Специальная визуализация может помогать работнику в процессе работы, подсказывая на что обратить внимание, чтобы не допустить брак. Она может быть выполнена в виде визуальных стандартов, о которых мы ещё будем говорить в настоящей книге.

— Стандартизованная работа. Ключевые указания, необходимые для того, чтобы произвести качественную продукцию, могут содержаться в стандартах выполнения работ. Подробнее о методе стандартизованной работы вы можете прочитать в книге «Стандартизованная работа. Метод построения идеального бизнеса» (п. 2 Библиографии). Суть решения заключается в размещении минимального количества самой необходимой информации в рабочих стандартах (стандартных операционных картах). При наличии результатов факторного анализа этот вариант достаточно эффективен.

— Изменение процесса. Ещё на стадии проведения анализа приходит понимание необходимых улучшений для обеспечения качества, в частности для снижения вероятности производства дефекта. Поэтому для обеспечения работы принципа «3Не» уже на стадии анализа возможны внесения некоторых изменений в процесс. Наилучший вариант — это не обучение, разъяснение и визуализация, а непосредственное изменение процесса. Сделайте так, чтобы дефект просто не мог возникнуть, его не могли передать или принять.

Все перечисленные решения можно применять как по отдельности, так и вместе, усиливая их суммарный эффект.

Подведём итог раздела. Принцип «3Не» является совокупностью привычек людей и парадигм их мышления. Это не набор инструментов или простых решений, которые можно реализовать и быть уверенным, что работники не будут принимать, делать и передавать брак. Однако для формирования нужных привычек, существует ряд распространённых решений, приведённых выше. Основная задача этих решений — обеспечить условия для применения принципа. Обеспечение условий в большей части определяет успешность встраивания данного принципа в работу. Отсутствие условий сделает применение принципа «3Не» невозможным. Сосредоточьтесь на обеспечении условий для применения принципа работниками, а затем вырабатывайте привычку следовать ему у себя и своих подчинённых.

Прозрачность процессов

Этот принцип относится не только к методу встроенного качества. Прозрачность является одним из серьёзных требований lean-организации. Чем прозрачней и понятней процесс, тем быстрее в нём выявляются и решаются проблемы, тем меньше в нём потерь и проблем, тем стабильней его работа. Под прозрачностью можно понимать совокупность многих факторов. Основной критерий прозрачности — это быстрое и правильное понимание того, что происходит и как обстоят дела в том или ином процессе. В целом прозрачность процесса означает единое и однозначное его понимание каждым работником, даже тем, кто непосредственно в нём не задействован. Для рабочего места прозрачность означает понимание того, какие операции на нём происходят, выполняется ли план, хватает ли сырья и материалов, всем ли обеспечено рабочее место, существуют ли отклонения по качеству и т. д. Разумеется, работнику конкретного рабочего места известны ответы на все эти вопросы, однако, когда ответ на них известен каждому, только тогда можно говорить о прозрачности.

В случае с обеспечением качества, идеальная ситуация — полное понимание устройства процессов и операций с точки зрения обеспечения качества. Если мы понимаем, как должен быть устроен процесс или как он должен функционировать, то мы можем заметить любые отклонения, тем самым предотвратив появление дефектов. Наиболее распространённое и эффективное средство обеспечения прозрачности — это визуализация. При помощи визуализации (визуальных подсказок и ориентиров) мы можем достичь следующего:

— Своевременно заметить отклонение состояния процесса или отдельных параметров процесса от требуемых значений. Например, если отметить рабочий (допустимый или требуемый) диапазон температуры (давления, силы тока, влажности и т.д.) на датчике, отклонение от него будет сразу же бросаться в глаза. Другой пример: наличие напольной разметки поможет определить места хранения сырья, материалов, годных изделий и бракованной продукции.

— Обеспечить наличие дополнительного напоминания о правильном способе выполнения операции или результате, который должен получиться в процессе работы. Например, визуализация в виде размещения эталонного образца будет являться дополнительным напоминанием при выполнении операции. Другой пример: визуализация в виде подсказок с описанием ключевых моментов в работе, связанных с качеством, или визуальных понятных инструкций.

— Контролировать нормальное состояние процесса, т.к. появляется возможность быстро заметить отклонение. Например, периодический обход и осмотр визуальных ориентиров, сопоставление фактического и требуемого состояния помогает поддерживать стабильность процесса.

Прозрачность касается не только состояния процессов, но и в целом ситуации по качеству: статистики и аналитики по дефектам. Эта информация должна быть известна и общедоступна. Общедоступность статистической информации ведёт к тому, что анализ причин и следствий на основе данной информации начинает проводить не только конкретный ответственный работник (или отдел), но каждый, кто видит эту информацию.

Например, рабочий, увидев отрицательную динамику показателей качества, начинает невольно задумываться о её причинах. Он вспоминает, какие действия предшествовали отклонению, какие изменения происходили в технологическом процессе (в материале, оборудовании, инструменте и т.д.), корректирует то, на что он может повлиять (собственные действия), предлагает руководителю решения на основании собственного опыта там, где он не может повлиять.

Так работает прозрачность статистических данных. Ещё раз напомним о том, что никто не ходит на работу, чтобы сознательно производить брак. Любой человек по своей природе желает получать удовлетворение от выполнения качественной работы. Поэтому приведённый выше пример не является идеализированным, как можно было подумать. Чем больше людей видят статистику, тем больше они понимают какие изменения (допущения и т.п.) могли вызвать отклонения, что также является критерием прозрачности процесса.

Применение принципа должно обеспечить полное понимание происходящего в процессе. Если мы видим и понимаем успеваем ли мы сделать план, какой уровень качества продукции, если мы видим отклонения, то процесс можно назвать прозрачным. Понятие прозрачности не должно быть субъективным. Если процесс прозрачен только для одного человека, то он не прозрачен.

Перенос места выявления дефекта как можно ближе к месту возникновения

Это один из серьёзных принципов, применяемых при встраивании качества. Само понимание и различие таких понятий как место выявления дефекта и место возникновения дефекта уже заставляет о многом задуматься. Выше мы уже говорили о том, что чем дальше отдаляется дефект от места возникновения, тем дороже он стоит. Самый дорогой дефект — выявленный Заказчиком, самый дешёвый — тот, который не произошёл. Чем ближе мы сможем перенести место выявления дефекта к месту возникновения, тем дешевле нам будет обходиться одинаковое количество дефектов, тем стабильней будет работа и меньше время исполнения заказа. Разумеется, в идеале мы должны избавиться от всех дефектов, исключить вероятность их появления. Однако на практике не всегда возможно одновременно бороться с множеством дефектов, поэтому приходится прибегать к альтернативным решениям. Данный принцип является одним из таких альтернативных решений.

Если мы пока не можем полностью исключить появление дефекта, нам следует постараться обнаруживать его как можно раньше.

Хороший вариант — это обнаружение дефекта непосредственно в месте его возникновения в момент его возникновения. В этом варианте на помощь приходит принцип «3Не».

Идеальный вариант — обнаружение дефекта до его производства (до изготовления продукта). Как же такое возможно, спросите вы? Сама концепция встраивания качества предполагает обеспечение качества на всех этапах производства продукта. Исключение возможности появления дефекта — это то, на чём следует сфокусировать внимание.

Встраивая качество в процессы, мы должны переходить от борьбы с последствиями (разбраковкой, устранением видимых причин) к исключению любых возможностей появления дефекта (устранению коренных причин и факторов, влияющих на появление дефекта). Знаете ли вы, что тщательно продуманная конструкция и технология на стадии проектирования продукта на 80% определяет уровень брака? Другими словами, возможность появления дефекта закладывается задолго до производства.

В стремлении к идеальному варианту, как правило, ведётся активная работа с конструкторами и технологами, для чего существуют такие методы как FMEA, APQP и другие. Рекомендую вам почитать литературу с описанием этих методов. Сами подходы представляются достаточно интересными с точки зрения обеспечения качества.

На практике для реализации принципа проводят аналитическую работу по следующим направлениям:

— Общий анализ возможности раннего обнаружения дефекта. Конечно же в первую очередь следует задуматься как можно заметить дефект раньше: где это дефект может быть заметен, кто может заметить его и что следует предпринять, чтобы раньше обнаружить дефект. Начинайте думать сразу от момента возникновения дефекта. Можно ли обнаружить его непосредственно там? Что для этого следует сделать? Какие стандарты следует изменить? Какая визуализация требуется для этого?

— Анализ контрольных операций. Контрольные операции присутствуют в том или ином виде в любом потоке. Часто их местонахождение и содержание контрольных операций не меняется с момента запуска продукта. Это странно, т.к. меняется сам продукт, меняется оборудование и технология, следовательно, должны меняться и контрольные операции. Подробней на контроле качества мы остановимся ниже. Здесь же следует подумать, какие контрольные операции должны быть выполнены раньше? Имея фактическую ситуацию по браку можно понять, что определённые контрольные операции, возможно, следует производить гораздо ранее, а какие-то операции вовсе не нужны. Подумайте над этим.

Практическое воплощение настоящего принципа аналогично принципу «3Не». Помните, как мы говорили в самом начале, что само употребление терминов «место возникновения дефекта» и «место выявления дефекта» являются первым шагом к реализации настоящего принципа. Поэтому, кроме аналитической работы и понимания способов раннего обнаружения, с помощью вопросов руководителя и постановки соответствующих задач, можно внедрить этот принцип, т.е. сделать так, чтобы над ним задумались все руководители и специалисты.

Подводя итог, ещё раз отметим, что идеальный вариант — это исключение возможности возникновения дефекта. Следует перенести место выявления за место возникновения: на стадию проработки конструкции и технологии. Не идеальный, но хороший вариант — это обнаружение дефекта в месте его возникновения.

Обеспечение быстрой обратной связи в место возникновения дефекта

Данный принцип в отличие от предыдущих не является распространённым. Однако это отличительный признак бережливой организации. Его суть говорит сама за себя. В идеальном варианте применения принципа сразу после обнаружения дефекта об этом узнают в месте его возникновения. К этому и следует стремиться, реализуя принцип.

С одной стороны, всё просто, но подумайте над следующими вопросами. Все ли работники узнают о том, что на их операции произошёл дефект? Как быстро ваши работники понимают, что ими был произведён некачественный продукт?