Бесплатный фрагмент - Управление заводом в стиле Кайдзен

Как снизить затраты и повысить прибыль

Посвящается Ирине Михайловне Басмановой

Предисловие

В 2010 году компания ЧТПЗ запустила в эксплуатацию новый цех по производству труб большого диаметра «Высота 239», следом — электро-сталеплавильный комплекс «Железный Озон 32». Эти производственные площадки — не только набор современнейшего оборудования, высочайший уровень автоматизации, но и особая производственная культура — «белая металлургия».

Создавая новые мощности, компания ЧТПЗ сформировала новую философию труда. Результаты? Освоение мощностей в рекордные сроки, выпуск труб, отвечающих самым жестким требованиям клиентов с заделом на будущее, гарантия качества и надежности, экологическая и промышленная безопасность, комфортные условия труда. Сравнивая цеха в традиционном представлении с объектами «белой металлургии», не обладая статистическими выкладками результатов работы, даже сторонний наблюдатель увидит принципиальные отличия. На новых производственных площадках ЧТПЗ светло, чисто, красиво, а сотрудники ходят в белоснежной спецодежде. Форма соединена с содержанием. Потому что и люди здесь работают особые: серьезный конкурсный отбор, как в самый престижный вуз, прошли только молодые, целеустремленные, готовые меняться и совершенствоваться люди. Они ведут здоровый образ жизни и, самое главное, постоянно работают над собой, улучшают производственные процессы.

Сегодня мы называем «белую металлургию» компании ЧТПЗ философией труда. Это сложно и в то же время просто. Понимание того, что и как ты делаешь, ответственность за результат наполняют работу смыслом. Как в притче, один каменотес просто тяжело трудится, а второй — строит храм.

Система непрерывных улучшений, призванная, ко всему прочему, приносить и значительный экономический эффект в стратегической перспективе как раз из таких философских категорий. «Высота 239» и «Железный Озон 32» доказали ее важность — она буквально встроена в их работу, во все производственные и технологические процессы, в сознание сотрудников. В этой книге вы найдете не только описание системы непрерывных улучшений, но и пример того, как внедрить ее на своем предприятии.

Валентин Тазетдинов,

директор по управлению проектами «Высота 239»,

«Железный Озон 32»

Предисловие автора

Ishi no ue n mo san nen.

Три года сверху на камне.

Тема совершенствования предприятий с помощью кайдзен (бережливого производства) крайне популярна сейчас в России. Предприятия организуют подразделения для совершенствования производства, специалисты по бережливому производству (lean) входят в топ-10 самых дефицитных профессий.

Но, несмотря на такую популярность, наблюдается недостаток литературы, предлагающей обобщенное изложение сути ключевых систем кайдзен с примерами применения в российских компаниях. Вот почему эта книга должна вызвать неподдельный интерес у руководителей предприятий и всех тех, кто связывает повышение эффективности с системой кайдзен.

Уникальность этой книги в том, что в ней представлен комплексный, целостный взгляд на кайдзен. Предлагается полная и четкая структура методов кайдзен, становятся понятны взаимосвязь различных методов и те цели, на достижение которых они направлены.

В этой книге описаны основные 5 систем, входящих в кайдзен — японскую философию по совершенствованию деятельности предприятий, и практика их внедрения на одном из российских предприятий. Это практическая книга, в ней показано, как внедрение системы кайдзен привело за короткий срок к четырехкратному увеличению прибыли и полной финансовой независимости предприятия. Если вы хотите повторить этот успех, то эта книга — для вас.

Для кого эта книга

Эта книга — для руководителей предприятий, которые хотят улучшить результаты бизнеса: повысить прибыль, качество и финансовую независимость предприятия. Для специалистов подразделений по внедрению кайдзен (бережливого производства) и консультантов. Для преподавателей и студентов, которые хотят увидеть завод изнутри, научиться тому, как на практике повышать эффективность завода. Для тех, кто хочет сделать карьеру. Для всех тех, кому интересны японские методы управления.

Кайдзен работает

Мне захотелось написать такую книгу, которой мне не хватало много лет назад. Книгу, основанную на реальной практике того, как за несколько лет можно значительно улучшить состояние бизнеса с помощью таких современных систем управления, как BSC, 5S, TQC, TPM, JIT и многопроцессной работы. О том, как снизить затраты и повысить прибыль. Книгу, где была бы стройно изложена теория и конкретные примеры из отечественной практики, которые можно было бы тут же применить.

Часто при общении даже с продвинутыми заводчанами приходится слышать: «Мы — не японцы». У многих создалось впечатление, что только японцы могут внедрять новые технологии. Ведь люди наслышаны, что в Японии не подводят поставщики, вовремя поставляют бездефектную продукцию каждые несколько часов. А если вдруг окажется брак, то поставщик должен сделать себе чуть ли не харакири. Некоторые считают, что японцы строили эту систему 30 лет и до сих пор не построили, куда уж нам.

Поэтому я хочу убрать завесу таинственности вокруг японских методов производства, развеять миф о том, что это слабо применимо на российской почве, раскрыть секреты кайдзен. Для меня важно, чтобы эта книга подкрепила веру в то, что это работает и приносит свои плоды в России.

За время работы генеральным директором завода я убедился в том, что вполне возможно внедрить систему кайдзен на предприятиях нашей страны. Несмотря на то что сам процесс совершенствования бесконечен, внедрение системы кайдзен имеет свои сроки. Я считаю, что если четко понимать, что нужно строить и как строить, то не обязательно ждать 30 лет. В наш век «лапши быстрого приготовления» у нас нет столько времени. Важно знать, как все устроено, и верить, что это работает. Как было написано в одной инструкции по сборке игрушечного вертолета, «главное — верьте, что он полетит».

Если у вас возникнут вопросы, мой почтовый ящик Aleksey.Grinin@gmal.com.

Структура книги

Книга состоит из трех частей, каждая из которых сфокусирована на ключевой области управления заводом в стиле кайдзен.

В «Части I. Стратегия в стиле кайдзен» показано, как расставить приоритеты и создать прорывную стратегию завода. В «Части II. Производство в стиле кайдзен» рассказывается, как с помощью систем кайдзен радикально улучшить заводские процессы. В «III части. Работа с людьми в стиле кайдзен» речь идет о том, как улучшить работу с людьми для внедрения кайдзен и достижения стратегических целей.

Часть I. Стратегия в стиле кайдзен

В «Главе 1. Система BSC» рассмотрено, как сфокусироваться на главном, при помощи сбалансированной системы показателей и ее частей: стратегической карты, ключевых показателей эффективности и мероприятий по их достижению.

Часть II. Производство в стиле кайдзен

В «Главе 2. Система 5S» исследуется система, с помощью которой можно повысить культуру производства, организацию рабочих мест и заложить фундамент для дальнейшего совершенствования.

В «Главе 3. Система TQC» речь идет о системе, которая создана для повышения качества как готовой продукции, так и производственных процессов на предприятии.

В «Главе 4. Система TPM» вы узнаете, как сократить простои и снизить затраты на ремонт и обслуживание оборудования.

В «Главе 5. Система Just-in-time» вы узнаете, как снизить запасы и повысить их оборачиваемость при помощи изменения системы производства.

В «Главе 6. Многопроцессная работа» показано, как с помощью многопроцессной работы можно повысить производительность труда и снизить затраты на труд.

В «Главе 7. Сокращение затрат» рассматриваются все затраты и способы их сокращения.

Часть III. Работа с людьми в стиле кайдзен

В «Главе 8. Оргструктура» исследуется влияние четко выстроенной организационной структуры и распределения должностных обязанностей на повышение управляемости завода.

В «Главе 9. Система принятия решений и контроля их выполнения» описана эффективная система решения проблем.

В «Главе 10. Дисциплина в отношении техники безопасности и не только» рассматриваются способы улучшения дисциплины на предприятии.

В «Главе 11. Работа с людьми» затронуты актуальные темы приема и увольнения, обучения и мотивации людей в стиле кайдзен.

ЧАСТЬ I. СТРАТЕГИЯ В СТИЛЕ КАЙДЗЕН

ГЛАВА 1. СИСТЕМА BSC

Nozomu nara mazu sonaeyo.

Если чего-то хочешь, то сначала подготовься к нему.

О заводе

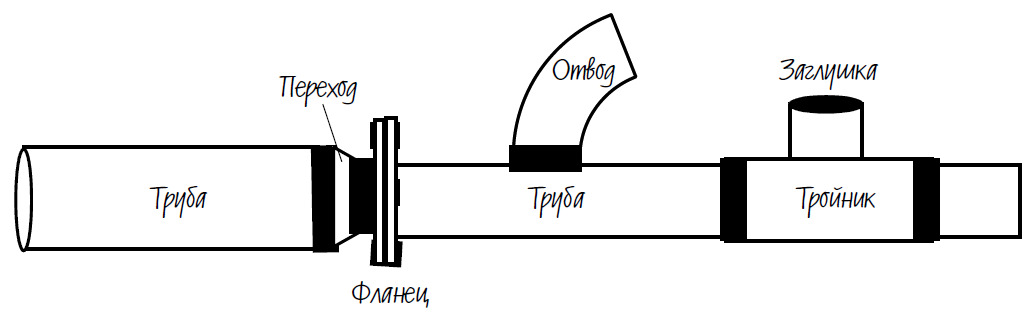

ОАО «МЗМЗ» — предприятие машиностроительной отрасли. Основным видом деятельности является производство соединительных элементов трубопроводов: отводов диаметром 45–820 мм, переходов и заглушек, а также кислорода (Рисунок 1.1).

Завод был основан в 1962 году в Магнитогорске. Вначале он состоял из основной производственной площадки в Магнитогорске. Намного позже появилась вторая производственная площадка — в Первоуральске. Производственная мощность завода — 10 000 т готовой продукции. Продажи составляли 0,5—1 млрд руб. в год. Численность сотрудников 400–550 человек.

Продукция завода пользовалась спросом даже у таких требовательных заказчиков, как атомные электростанции. А во времена плановой экономики завод первым в стране освоил производство крутоизогнутых отводов трубопроводов диаметром 820 мм.

Ситуация на заводе

Шел 2007 год. Несмотря на то что завод стабильно зарабатывал небольшую прибыль, была постоянная нехватка оборотных средств из-за увеличивающихся складских запасов. Для пополнения оборотных средств брались кредиты и займы, которые в итоге стали составлять более 50% имущества предприятия. Кроме того, такая долговая нагрузка вела к процентным выплатам, которые отнимали существенную часть и так небольшой прибыли.

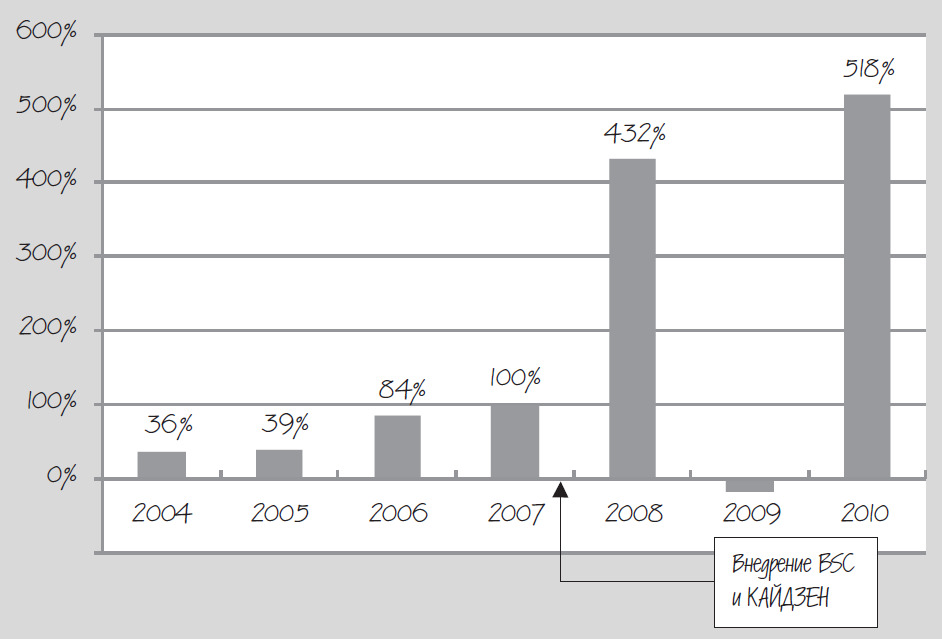

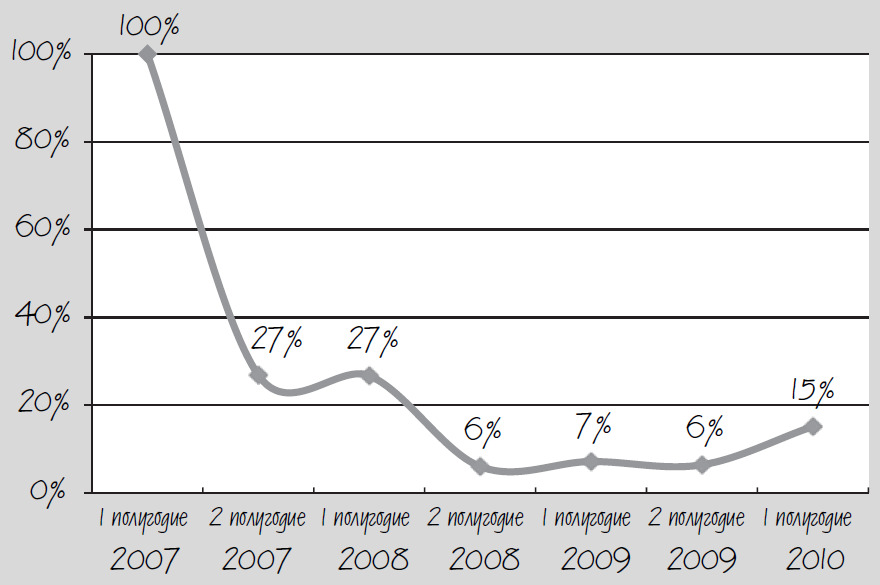

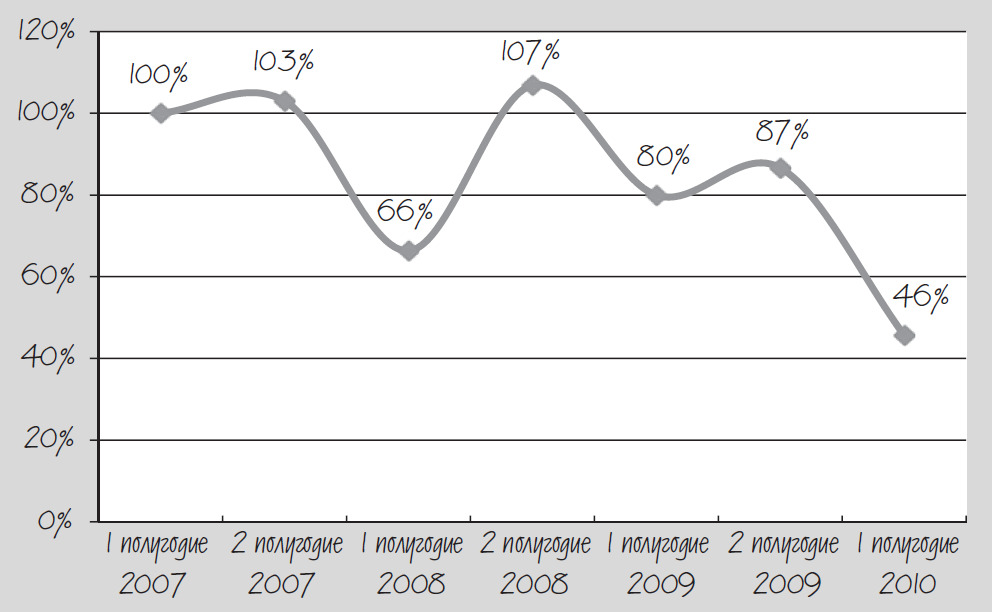

Потом, с середины 2007 года на заводе стала внедряться система сбалансированных показателей и система кайдзен. То же самое оборудование, те же самые люди, только методы работы изменились. И что же? Результат не заставил себя ждать. На следующий год чистая прибыль завода возросла более чем в 4 раза (Рисунок 1.2).

Даже кризисный 2009 год предприятие пережило с минимальными потерями, и уже в 2010 году продолжился дальнейший рост чистой прибыли.

Аварийные простои снизились на 63%, запасы незавершенного производства и полуфабрикатов в цехе снизились на 85%. А за три года задолженность предприятия была снижена на 74%. При этом чистота и порядок.

*за 100% принята чистая прибыль в 2007 году

История BSC

После встречи с сотрудниками каждого подразделения завода стало ясно, что на заводе работают достойные люди, которые видят проблемы и возможные способы их решения. Появился перечень проблем, состоящий из 300 пунктов. Нам нужно было правильно расставить приоритеты и сфокусироваться на главном.

Известно, что стратегию нельзя осуществить, если она непонятна, и нельзя понять, если она не сформулирована. Для разработки стратегии я решил воспользоваться сбалансированной системой показателей.

BSC (Balanced Scorecard) — сбалансированная система показателей была разработана профессором Гарвардской школы бизнеса и директором консалтинговой фирмы Давидом Нортоном и Робертом Капланом в 1990-х. Она позволяла решать задачи, связанные со стратегией и управлением предприятием:

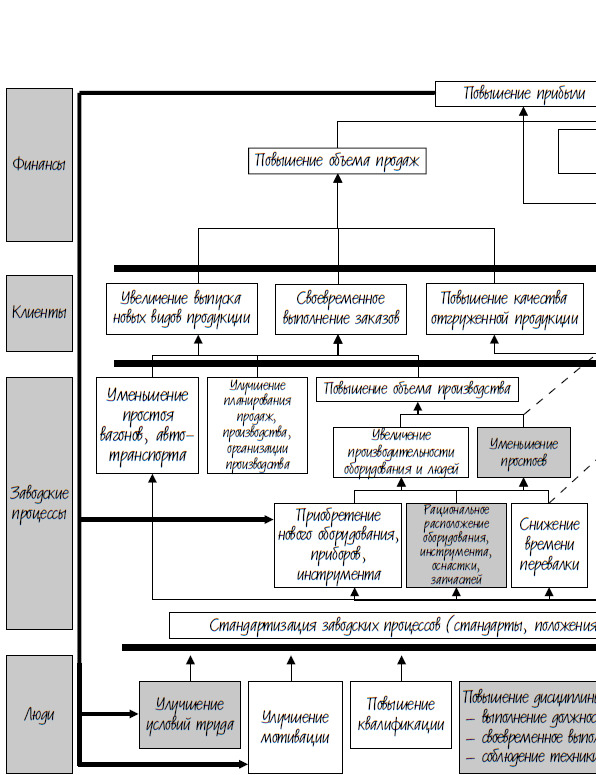

1. Выработать стратегические цели и отразить их взаимосвязи на стратегической карте и ее четырех разделах — финансах, клиентах, процессах и людях.

2. Показать взаимозависимость целей трех ключевых заинтересованных сторон — собственников, сотрудников и клиентов.

3. Привести сотрудников к пониманию не только целей своего подразделения, но и целей остальных подразделений. Сфокусировать все подразделения на стратегических целях компании.

4. Определить ключевые показатели эффективности, по которым можно оценить достижение целей.

5. Разработать мероприятия по достижению целей, определить ответственных, назначить сроки.

6. Регулярно контролировать достижение стратегических целей при помощи ключевых показателей эффективности.

Ключевой вопрос — зачем мы работаем? Для разработки стратегии сначала необходимо собрать руководителей подразделений и провести мозговой штурм по стратегическим целям компании. Затем необходимо определить ключевые показатели эффективности для оценки каждой из них.

На следующем этапе ключевой вопрос — с помощью каких мероприятий будут достигаться цели? Для поиска ответа на этот вопрос также проводятся мозговые штурмы. Здесь может быть запросто получено несколько сотен мероприятий.

В итоге разрабатывается план организационно-технических мероприятий, необходимых для достижения общих целей. Далее определяются ответственные, сроки проработки мероприятий — и вперед, к целям.

Ежемесячно необходимо проводить совещания по системе сбалансированных показателей, анализировать графики достижения целей и выполнения запланированных мероприятий. Если объединить показатели BSC, системы качественного менеджмента (СМК) и показатели премирования, то получится система управления предприятием.

Разработка стратегической карты

Все руководители предприятия в течение нескольких дней собирались для выработки стратегических целей, и уже через неделю у нас появилась карта стратегических целей.

Для всех было очевидно, что цель предприятия — заработать прибыль. Мы собирались для того, чтобы определить, как это сделать. Каждый мог предложить свои стратегические цели и видение. Обсуждение стратегии в такой свободной манере, методом мозгового штурма может дать ряд плюсов: каждый может высказаться, развить мысль коллеги, ощутить причастность к общему делу. При внедрении такой стратегии будет меньше сопротивления, потому что человек меньше сопротивляется тому, что предложил сам.

Я записывал цели на доске и задавал вопросы: «Зачем, как, почему?» В результате мы пришли к тому же, к чему пришли авторы концепции «сбалансированной системы показателей»: для достижения финансовых целей необходимо удовлетворять потребности клиентов и совершенствовать внутренние заводские процессы, а для этого нужно совершенствоваться нам самим — работникам завода. Мне оставалось лишь разграничить эти группы целей друг от друга, чтобы получилась стратегическая карта, на которой стали четко видны стратегические цели и связи между ними (Рисунок 1.3).

Попутно мы подошли к тому, чего я не встречал в работах Д. Нортона и Р. Каплана, — к тому, что есть более высокие цели, чем финансовые. Это цели государства и общества. Прибыльное предприятие платит больше налогов, от этого выигрывает общество, потому что налоги — это вся социальная сфера: образование, медицина, наука, хорошие дороги и чистые улицы.

Еще одной находкой стало то, как мы определили направления распределения прибыли. В капиталистической экономике акционеры получают дивиденды, мы же решили полученную прибыль направлять на приобретение нового оборудования (приборов и инструмента), улучшение условий труда, улучшение мотивации (в том числе за счет увеличения заработной платы) и погашение кредитов.

Прибыль важна для предприятия так же, как для человека важна температура тела. Если температура тела низкая, то человек погибнет, также и предприятие погбает в случае низкой прибыли. Но при этом нельзя сказать, что единственная цель человека в жизни — это поддержание нормальной температуры тела. Так и для предприятия поддержание нормы прибыли — не единственная цель, а лишь необходимое условие для жизни и развития…

Я хорошо помню то совещание, когда мы набрасывали цели одну за другой, все были вовлечены в процесс. Когда мы составили карту, я провел жирные линии, которые разделяли области финансов, клиентов, заводских процессов и людей (работников завода), и мы увидели всю картину целиком — в зале на несколько секунд повисла тишина. На одной доске мы вдруг увидели, что нужно сделать и насколько все цели взаимосвязанны. Каждый увидел свою роль в достижении общих целей, которые даже не ограничивались нашим предприятием, речь шла о государстве и обществе в целом. Это было что-то!

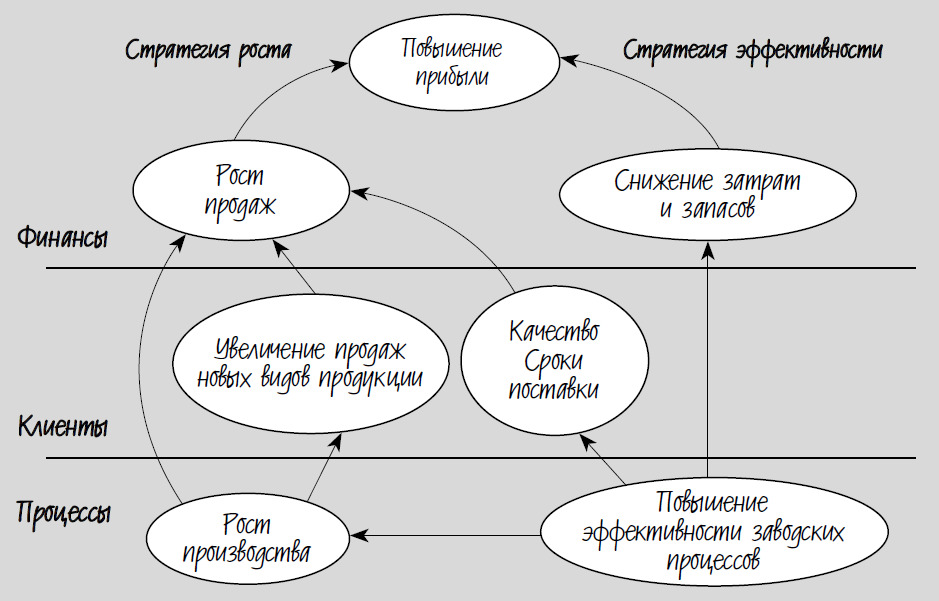

Две основные стратегии

Разработка BSC на этом не закончилась. Стратегия не может быть одна на все случаи жизни, она является отражением убеждений и устремлений руководителей предприятия. Наша стратегия, соответственно, была отражением убеждений руководителей всех подразделений предприятия.

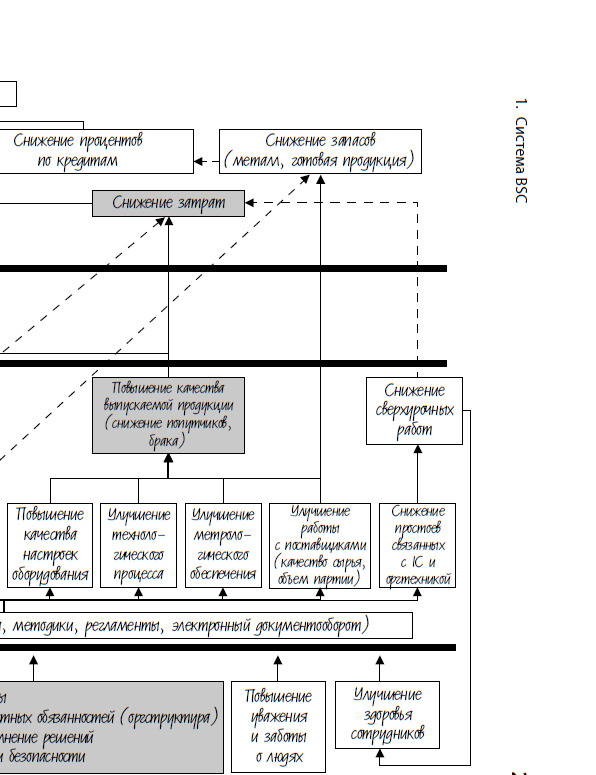

Вырисовывалась достаточно четкая картина. Мы планировали увеличить прибыль за счет повышения продаж, с одной стороны, а также за счет снижения затрат и запасов, с другой стороны. То есть мы хотели одновременно расти и повышать эффективность — это противоположные стратегии (Рисунок 1.4). Часто одновременное осуществление двух противоположных стратегий становится причиной неудач. В таком случае предприятие обычно выбирает одну из двух. Нас же это противоречие нисколько не смущало — мы хотели всего и сразу!

Для воплощения стратегии роста мы сфокусировались на ее клиентской составляющей. Мы планировали увеличить продажи новых видов продукции. Традиционным видом продукции является продукция по ГОСТ с низкой рентабельностью. Для повышения рентабельности продаж необходимо увеличивать долю новых видов продукции по отраслевым стандартам (ОСТ) и техническим условиям (ТУ). Для сохранения удовлетворенности клиентов необходимо было следить за своевременностью выполнения заказов и качеством отгруженной продукции, которые отражаются в показателях «количество рекламаций» и «количество претензий по пересортице и недостаче».

Для выполнения этих целей необходимо выполнение целей в области повышения эффективности заводских процессов: улучшение планирования, повышение качества выпускаемой продукции и повышение объема производства за счет увеличения производительности и снижения простоев. Этого можно добиться за счет нового оборудования или новых методов работы. Для повышения производительности труда мы поставили цели в области работы с людьми по улучшению условий труда, мотивации, квалификации и дисциплине.

В металлургическом бизнесе основное сырье составляет более 60% в структуре затрат, поэтому сокращение расхода металла — важный источник повышения эффективности. Основной способ снижения расходного коэффициента мы видели в повышении качества за счет улучшения работы с поставщиками, а также улучшения настройки оборудования, технологического процесса и метрологического обеспечения.

Сокращение аварийных простоев — второй важный источник сокращения затрат. Ремонты могут занимать 5–15% в структуре затрат. Повышение качества обслуживания оборудования привело бы к снижению расхода машинного масла и запасных частей.

Сверхурочные работы оплачиваются в двойном размере, поэтому повышение эффективности труда и снижение сверхурочных также привело бы к снижению затрат.

Для достижения этих целей мы видели необходимость в стандартизации заводских процессов и в стратегии работы с людьми — в улучшении условий труда, повышении мотивации, квалификации и дисциплины. Не забыли мы также и об улучшении здоровья сотрудников.

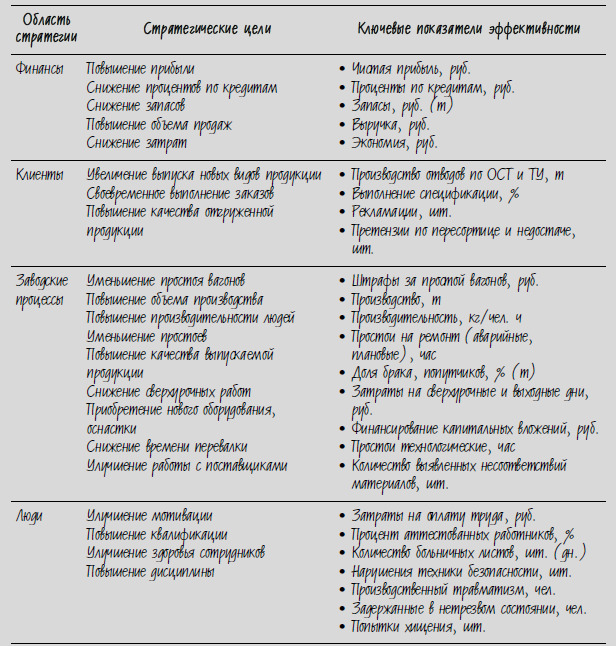

Определение ключевых показателей эффективности

Теперь, после выработки стратегических целей и взаимосвязей между ними, нам предстояло для каждой цели определить ключевой показатель эффективности, по которому можно было бы судить, насколько мы приблизились к цели, и оценивать наш прогресс на этом пути (Рисунок 1.5).

Было относительно просто определить финансовые показатели, ведь они и так все выражаются количественно: прибыль, выручка, проценты по кредитам, запасы.

Сложнее было с показателями заводских процессов. Мы достаточно быстро определили, как измерять производство, простои, расходный коэффициент, брак, сверхурочные, штрафы за простой вагонов — эти показатели и так измерялись. Забегая вперед, скажу, что для измерения простоев, производства и брака мы модернизировали способы сбора информации и обеспечили получение информации в электронном виде.

Для четырех целей: рациональное расположение оборудования, снижение времени перевалки, повышение качества настроек и улучшение технологического процесса, мы определили один показатель — «технологические простои».

Не сразу был определен показатель для оценки производительности людей. После долгих раздумий показатель все-таки был найден — это «производительность в килограммах за человеко-час». Для улучшения работы с поставщиками определили показатель «количество выявленных несоответствий материалов». Для части целей не удалось найти достойные показатели. Я считаю, что прогресс в достижении целей, для которых не был найден показатель, шел медленно как раз по этой причине.

Для описания стратегии работы с людьми мы подобрали показатели: текучесть кадров, затраты на оплату труда, количество нарушений техники безопасности, производственных травм, хищений, задержанных в нетрезвом состоянии, больничных листов, впоследствии был добавлен показатель «процент аттестованных работников». Как видно из показателей, в большей степени они отражали производственную дисциплину, а стратегия в области работы с людьми была направлена на повышение дисциплины и, соответственно, управляемости предприятия.

Теперь у нас были стратегические цели и ключевые показатели эффективности. Как же достичь целей, находящихся в области финансов и процессов? Как повысить эффективность заводских процессов? Теперь самое время поговорить о системе кайдзен.

Система кайдзен для совершенствования заводских процессов

Впервые с системой кайдзен европейцы познакомились по книге Масааки Имаи «Кайдзен: Ключ к успеху японских компаний» в 1986 году. Известный японский эксперт по управлению объяснил, как японские компании смогли добиться таких впечатляющих результатов. Ключом к успеху японских компаний стал, как это видно из названия книги, — кайдзен.

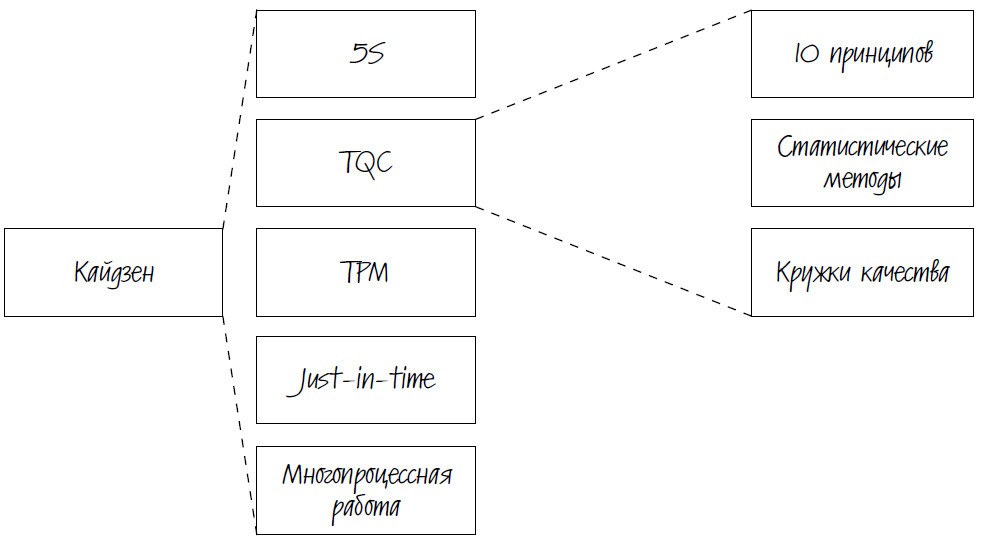

Кайдзен — это японская система управления, основанная на кай (изменение, реформа) и дзен (хороший), то есть на хороших изменениях. Кайдзен — это улучшение. Система кайдзен как зонтик накрывает основные системы повышения эффективности японских фирм. Каждая из этих систем направлена на улучшение показателей предприятия: качества, работы оборудования и затрат на его содержание, запасов и работы людей. С помощью этих систем возможно достижение ключевых целей бизнеса по-японски: высокого качества, низких затрат, своевременной поставки. То есть брак снижается, простои оборудования и затраты на его ремонт сокращаются, оборачиваемость запасов растет, так же как и производительность труда.

А это именно те цели, которые мы для себя поставили с помощью BSC. Поэтому ключом к достижению целей нашего завода стала система кайдзен. Теперь нам предстояло обучить всех работников завода этим системам и внедрить все на практике.

К тому времени у меня уже был необходимый опыт внедрения этих систем и методов работы, поэтому я решил, что мне по силам обучить руководителей, а они в свою очередь могут обучить остальных сотрудников. Для занятий мы купили литературу и стали собираться на 30 минут каждые два дня для обсуждения прочитанного. Так, шаг за шагом, мы изучали методы, обсуждали мероприятия и тут же внедряли их на практике.

Итак, внимание, начинается путешествие в мир кайдзен.

ЧАСТЬ II. ПРОИЗВОДСТВО В СТИЛЕ КАЙДЗЕН

Для достижения наших стратегических целей мы использовали системы кайдзен. Например, для «улучшения условий труда» и «рационального расположения инструментов, оснастки и запасных частей» была применена система 5S (Глава 2), для «повышения качества выпускаемой продукции» — TQC (Глава 3), для «уменьшения простоев» — TPM (Глава 4).

Для «снижения запасов» может быть внедрена система Just-in-time (Глава 5), а для «улучшения мотивации» и «повышения производительности труда» введен показатель оценки производительности и многопроцессная работа (Глава 6). Для «снижения затрат» было осуществлено множество мероприятий по повышению эффективности (Глава 7).

ГЛАВА 2. СИСТЕМА 5S

Tirimo tomoreba yamato naru.

Если пылинки будут накапливаться, то они станут горами.

История системы 5S

На рабочем месте сварщика, токаря, слесаря, бухгалтера, директора должны находиться предметы, которые облегчают труд, и отсутствовать предметы, которые его затрудняют и занимают лишнее место. Захламленные помещения угнетают. Часто, придя в такое помещение, чувствуешь запустение и апатию — когда-то здесь была жизнь, а теперь — нет. На ум приходит сцена из «Мертвых душ» о хозяйстве Плюшкина. А ведь часто цеха, где производится продукция, или кабинеты бэк-офиса выглядят именно так. Но это можно исправить — вспомните, с каким азартом и позитивом происходит обычно разбор завалов в гараже или на балконе. Так же и при внедрении системы 5S.

Изучение истории 5S ведет нас к работам Фредерика Тейлора и внедренной на заводах Генри Форда в начале XX века программе CANDO.

Дословно can do можно перевести с английского как «можешь сделать». Программа CANDO состояла из 5 шагов, первые буквы которых и легли в название программы:

1. Cleaning up (очистка): очистить рабочее место от ненужных и сломанных предметов. Это похоже на весенний субботник.

2. Arranging (организация): организовать рабочее место по принципу «место для всего» и «все на своем месте».

3. Neatness (чистоплотность): сделать рабочее место чистым и опрятным.

4. Discipline (дисциплина): поддерживать стандарты и процедуры очистки, организации, чистоплотности. Чтобы рабочее место было «как на выставке».

5. Ongoing Improvement (постоянное совершенствование): постоянно совершенствовать рабочее место.

С помощью этих шагов поддерживались чистота и порядок на заводах Генри Форда в начале XX века в США. Эти принципы были переведены на японский язык так, чтобы каждое слово начиналось на S. В результате появилась аббревиатура 5S — 5 шагов поддержания порядка по-японски:

1. Seiri (упорядочи).

2. Seiton (приведи в порядок вещи).

3. Seiso (наведи чистоту).

4. Seiketsu (личная чистоплотность).

5. Shitsuke (дисциплина).

Эта аббревиатура была переведена на русский язык так, чтобы все действия также начинались с буквы «С»:

1. Сортировка: рассортировать все вещи на рабочем месте на нужные и ненужные. Ненужные удалить с рабочего места.

2. Соблюдение порядка (рациональное расположение): разложить нужные вещи по местам так, чтобы ими было легко пользоваться.

3. Содержание в чистоте (чистка): очистить вещи и рабочее место. Удалить грязь, пыль и мусор.

4. Стандартизация: превратить сортировку и чистку в обычную процедуру с помощью стандартов.

5. Самодисциплина: воспитать самодисциплину, выработать привычку к выполнению процедур.

На первом этапе все предметы разделяются на нужные и ненужные. Ненужные предметы уносятся с рабочего места. На втором этапе предметы раскладывается по местам, чтобы ими было удобно пользоваться. На третьем этапе все предметы и рабочее место чистятся, моются, красятся. На четвертом этапе составляется визуальный стандарт расположения предметов. Например, наносятся контуры предметов или подписи на места их расположения. Также составляется стандарт уборки и поддержания рабочего места в идеальном состоянии. Последним шагом 5S является самодисциплина, чтобы у всех работников завода выполнение процедур по поддержанию порядка и чистоты вошло в привычку.

Изначально система способствовала лучшему уходу за оборудованием и могла быть одной из частей системы TPM — всеобщего ухода за оборудованием. Но сейчас может рассматриваться как отдельная система, которая является первым этапом к внедрению TPM, TQC, Just-in-time и многопроцессной работы.

Дело в том, что чистота и порядок не только делают явными неполадки оборудования и улучшают надежность станков и механизмов, но и визуализируют проблемы качества и лишних запасов. Также порядок на рабочем месте минимизирует время поиска инструментов и бумаг. И вообще порядок — это элементарное требование техники безопасности. Неряшливое рабочее место приводит к небрежности в работе, что в свою очередь ведет к производственному травматизму, поломкам оборудования и бракованной продукции.

Надо создать такие условия труда, чтобы работать в цехе было не стыдно, сделать цех достойным местом для работы. Тогда новые работники попадут в приличные условия и не привыкнут к беспорядку.

Есть такая притча. Приходит к Мастеру Дзен юноша и просит научить его мудрости. Старик предложил сначала попить чай. Они сели за стол, и Мастер стал наливать ему чай в чашку так, что она переполнилась, но он продолжал лить.

— Что вы делаете? Разве вы не видите, что чашка уже наполнилась?! — не выдержал юноша.

— Точно то же и с тобой. Твой ум так переполнен вопросами, что, даже если я отвечу, в тебе не будет пространства, чтобы принять ответ. И я говорю тебе, пока ты здесь, — твои вопросы переполняют этот дом. Эта маленькая хижина полна твоими вопросами. Возвращайся, освободи свою чашку, а затем приходи. Сначала создай хотя бы небольшое свободное пространство в себе, — ответил Мастер Дзен.

Японцы считают, что вначале на производстве нужно «рассеять туман». То есть сделать потери видимыми. Это самое начало пути, когда все понятно, подписано, разложено по местам, тогда любое отклонение от этого визуального стандарта становится видимым и может быть исправлено. Когда в цехе или кабинете беспорядок, то непонятно — есть отклонения или нет. Ответ прост — все покрыто туманом, скорее всего, здесь сплошные отклонения.

Вроде бы все очевидно, на рабочих местах должно быть все необходимое, а лишнее должно быть удалено. Тогда работник не будет отвлекаться на поиски нужных инструментов, спотыкаться о лишние предметы. После внедрения 5S из производственных цехов вывозится большое количество лишних предметов, металлолом. Из офисных помещений удаляются килограммы макулатуры, ненужные безделушки. Рабочие места становятся чистыми и опрятными.

Для того чтобы первый раз навести порядок, требуется потратить время. Но главное — поддерживать такой порядок на рабочем месте всегда. Вот в чем суть системы 5S. Можно провести один раз в год апрельский субботник, но с помощью этой системы поддержание чистоты и порядка на рабочем месте может быть постоянным.

Систему 5S можно внедрять по отношению как к одному рабочему месту, так и к целому производственному помещению, складу, всей территории завода или офиса.

Причины беспорядка

5S — это способ улучшить организацию и условия труда. Почему вообще возникла необходимость обсуждать и так детально описывать процесс наведения и поддержания порядка? Потому что поддерживать порядок не так-то просто, как может показаться на первый взгляд.

Давайте разберемся, почему вообще на рабочем месте скапливаются разные предметы.

Первая причина — инструменты от разных работ. В процессе производства, чтобы быстрее выполнить работу, сотрудники раскладывают вокруг себя разные приспособления и инструменты. Часть из них нужна для выполнения этой работы, а часть — остается от предыдущей. Если рабочее место вовремя не убрать, то может получиться, что постепенно будут накапливаться разные инструменты от разных работ и через какое-то время рабочее место уже может напоминать свалку.

Вторая причина — на всякий случай. Большинство людей бережливы, в смысле — не очень любят выбрасывать вещи. Это можно заметить по тому, сколько вещей обычно скапливается на балконе или в гараже «на всякий случай». На производстве происходит то же самое. Рабочие и мастера откладывают различные инструменты, приспособления и запчасти на всякий случай. Бывает, что такой случай наступает, а бывает — и нет. Как же в таком случае навести порядок, как разобраться в том, что нужно, а что нет? Ведь если выбросить полезную вещь, которая может пригодиться, то в будущем могут возникнуть проблемы! Для решения этой задачи и используется 5S.

Третья причина — ошибки. Мне понравилось следующее определение склада. Склад — это место, где люди хранят свои ошибки. Речь идет о неликвидах. Часто они хранятся на складах в изрядном количестве. Люди допускают ошибки. Их могут допустить продавцы, производственники, снабженцы. Первые могут запланировать продажу того, что не пользуется спросом, другие — произвести продукцию с дефектами, а третьи могут неправильно купить сырье. Никто не любит ошибаться, поэтому каждая служба может объяснить, почему так произошло и кто на самом деле виноват.

Например, продавцы могут сказать, что спрос непредсказуем, покупатели требуют поставку немедленно, а цех медленно производит продукцию, поэтому нужно заранее произвести все по максимуму и забить склад всевозможной продукцией.

Производственники могут сказать, что дефекты в процессе производства происходят, потому что снабженцы закупают некачественное сырье, а ремонтные подразделения проводят некачественный ремонт оборудования, поэтому появляется дефектная продукция, которая длительное время лежит на складе без движения.

Снабженцы могут сказать, что они закупают по заявкам. Что им заказали (наименование, количество, стандарт), то они и закупили. К тому же есть бюджетные ограничения, и если то, что было заказано, превышало бюджет, то было подобрано что-то аналогичное подешевле.

Финансовый отдел может объяснить, что можно потратить не больше, чем заработано. Поэтому, чтобы осуществлять большие траты, необходимо больше продавать. На что, как мы знаем, продавцы ответят, что нужно еще расширить склад и снизить цены. Круг замкнулся.

Итак, на все есть определенные причины. 5S, разумеется, не решит всех проблем, для этого есть TQC, TPM, JIT. Тем не менее 5S расчищает территорию и создает условия для внедрения и развития остальных систем кайдзен.

Теперь, когда ясны три основные причины беспорядка, можно начать внедрение 5S. При этом мы не будем винить людей, потому что знаем, что такая ситуация сложилась из добрых побуждений. Люди стремились сделать хорошо в тех условиях, в которых они оказались!

Давайте рассмотрим процесс проведения 5S на примере офиса, производственного цеха и склада.

5S в офисе

Я пришел к выводу, что начинать процесс внедрения 5S нужно именно с офиса, а не с производственного цеха, потому что руководители должны испытать систему сначала на себе, а уже потом на других. В этой ситуации руководители будут с чистой совестью требовать внедрения системы, так как на собственном примере почувствуют все ее плюсы.

Существуют определенные правила для внедрения системы. Необходимо составить приказ о внедрении системы 5S в офисе, в котором должно быть предусмотрено время на изучение системы 5S, осуществление действий 5S и указаны ключевые моменты. Нужно посвятить один день чтению литературы и обсуждению вопроса, а затем усовершенствовать одно рабочее место, которое станет примером для остальных. После этого другие рабочие места этого подразделения должны стать такими же организованными. А затем и остальные подразделения внедрят все эти изменения.

То есть изменения, связанные с системой 5S, начинаются с одного рабочего места, ведь «лучше один раз увидеть, чем 100 раз услышать». Затем изменения распространяются на одно подразделение полностью, а потом резко — на все остальные подразделения. На все потребуется меньше одного месяца.

В процессе внедрения нужно обязательно:

1. Подписать ящики столов («текущие документы», «канцтовары», «личное»).

2. Предусмотреть и подписать место для входящей и исходящей документации.

3. Подписать все места нахождения вещей, которые остаются в конце дня на столе.

4. Подписать все шкафы.

5. Определить место для хранения макулатуры и архива.

Часть бумаг может остаться от предыдущих хозяев шкафов и кабинетов, с ними можно расстаться безболезненно. Другая часть бумаг на рабочих местах хранится на всякий случай, например служебные записки, письма и другая корреспонденция, отчеты за предыдущие периоды, которые могут пригодиться.

После сортировки бумаг окажется, что многие из них не требуются для ежедневной работы и могут быть удалены в архив, потому что могут потребоваться когда-то в отдаленном будущем. Это могут быть бухгалтерские документы, документы отдела кадров, которые должны храниться какое-то время. У каждого подразделения должно быть место на полке архива, где хранятся бумажные документы, которые редко используются. А рабочие места будут при этом очищены.

После такой генеральной уборки необходимо поддерживать 5S при помощи политики чистых столов в конце дня и периодических обходов помещений подразделений.

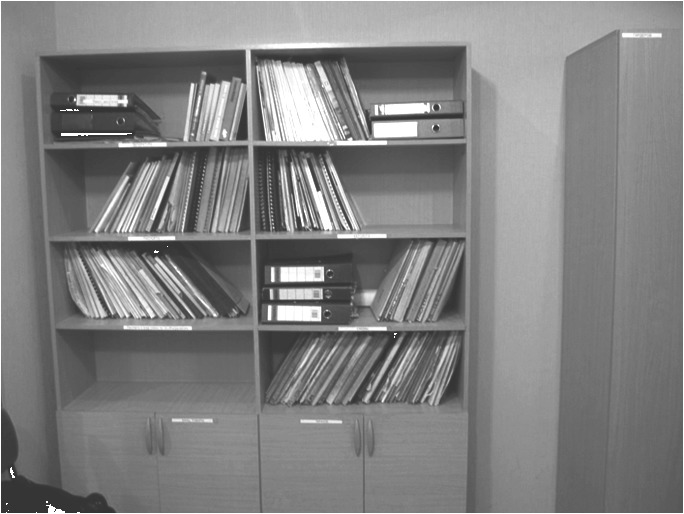

Для внедрения системы 5S был издан приказ о ее внедрении сначала в бухгалтерии — там порядок в бумагах важнее всего. Проведение 5S помогло выявить излишки канцтоваров, ненужные предметы, лежащие годами невостребованными (Рисунок 2.1а и Рисунок 2.2б). Был вывезен целый грузовик макулатуры. Чем меньше лишнего, тем комфортнее себя чувствуешь, тем больше места.

Потом весь состав РСС (руководители, специалисты, служащие) прочитал главу из книги «Гемба кайдзен», где рассказывалось о 5S. После того как сотрудники обсудили содержание главы с непосредственными руководителями и увидели образцовый порядок в бухгалтерии, все засучили рукава и также привели свои рабочие места в идеальный порядок (Рисунок 2.2а и Рисунок 2.2б).

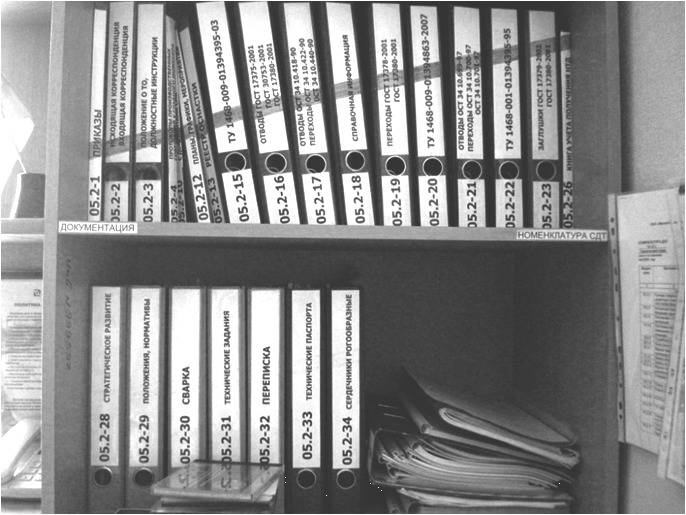

Лишние бумаги и журналы были отданы в макулатуру, лишние канцтовары переданы на хранение, ящики столов и шкафов проверены и подписаны. Папки с документами ровно выставлены в шкафах с проведенной косой чертой, чтобы отсутствие любой из них стало легко заметно (Рисунок 2.3а и Рисунок 2.3б).

Для удобной работы на рабочем месте нужны степлер, калькулятор, канцтовары. Места их нахождения на столе были подписаны, и в конце рабочего дня они возвращались на место, чтобы не тратить время на их поиск в случае необходимости (Рисунок 2.4а и Рисунок 2.4б). Все лишние документы были вывезены в архив.

5S в цехе

После успешного внедрения 5S в офисе можно внедрять систему и на производстве — в цехе. Вместо бумаг и отчетов, которые хранятся на всякий случай в офисе, в цехе хранятся различные детали, также на всякий случай.

С чего начинать 5S в помещении цеха? На эту тему есть притча. Преподаватель взял банку, заполнил ее большими камнями и спросил студентов: «Полна ли банка?». Получив ответ: «Да», он добавил туда мелкую гальку и опять спросил у студентов: «Полна ли банка?». Получив ответ: «Да», он насыпал в банку песок и спросил то же самое. Опять получив ответ: «Да», он налил туда еще воды.

5S нужно проводить так же, как в притче. Сначала убрать большие камни, затем разобраться с галькой, потом с песком и уже потом с водой. «Крупные камни» видно невооруженным глазом — это брак, сломанные предметы, бесхозные детали. «Галька» — это то, что находится вдоль стен. Если вы хотите увидеть реальность, то нужно отойти с прямых парадных цеховых дорожек и сделать обход по периметру цеха. Рядом со стенами стоят разные интересные детали. Они уже слились с пейзажем, покрылись слоем пыли и замаскировались под окружающую среду… или среда под них. «Песочек» — это мелкий инструмент, который должен быть возвращен на места хранения. А «вода» — это элементарная грязь и пыль.

В основном дело придется иметь с тремя причинами беспорядка, то есть с инструментами и оснасткой, деталями «на всякий случай» и «ошибками». К каждой из них требуется свой подход.

Для сортировки инструментов и оснастки нужна их ревизия: оценка их состояния и необходимости для работы. Косвенно об их состоянии может свидетельствовать слой пыли на них. Чем толще слой пыли, тем реже они используются, то есть либо нет необходимости в производстве определенных номенклатур с их помощью, либо они сломаны. Решения болезненны, потому что оснастка стоит дорого, но очевидны. Если оснастка не используется, то ее необходимо сдать в металлолом, а если поломана, но необходима, то ее нужно передать в ремонт.

В качестве оснастки для производства использовались оправки и штампы, матрицы и пуансоны, толкатели и замки. Их было достаточно много, и они занимали существенную площадь цехового склада. В связи с тем что часть оснастки лежала навалом, только большой профи мог определить, что где находится, и выяснить пригодность ее для работы.

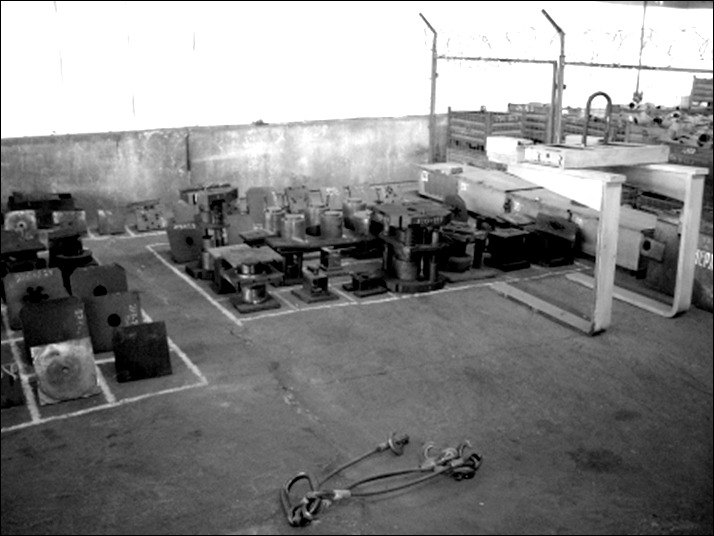

Мы провели инвентаризацию и сортировку — выбраковку ненужной оснастки. Осуществили рациональное расположение оснастки в цехе, определили места хранения. Для штампов нарисовали парковочные места, как для машин на улице, а на полу подписали диаметр штампа (Рисунок 2.5а и Рисунок 2.5б). Когда его не было на месте, то это сразу бросалось в глаза, как место выпавшего зуба. Оправки (рогообразные сердечники) разложили на елочки и подписали (Рисунок 2.6а). Для мелкой оснастки сделали кассеты, как для CD-дисков, — у каждой свое место (Рисунок 2.6б). Толкатели разложили в кармане (Рисунок 2.7а и Рисунок 2.7б).

Разумеется, все очистили.

Хранение деталей на всякий случай практикуют вспомогательные службы, ответственные за ремонт и содержание оборудования. Им всегда нужно быть готовыми к тому, что оборудование может выйти из строя и придется быстро восстанавливать его работоспособность, поэтому разные детали могут сослужить добрую службу. Вот с этими деталями и нужно разобраться, часть из них может быть для оборудования, которого уже нет и в помине.

Просто так в цехе детали лежать не должны, потому что в нужный момент их могут и не найти, а это равносильно тому, что их вообще нет. Поэтому детали должны храниться в специальных местах, на стеллажах или в таре, где подписано, сколько их лежит, а в компьютерной базе данных должно быть учтено количество указанных номенклатур.

Состояние тары также важно, ее состояние не остается незамеченным для инспекторов Ростехнадзора.

Был отдан приказ привести цех в порядок — лишнее убрать, все разложить аккуратно. Чтобы сдвинуть ситуацию с мертвой точки, мы с руководителями вышли в цех, позвали мастера, крановщицу, контролера ОТК и стали показывать, что делать. Начало было положено.

Дальше дело пошло. Был убран лишний металл, детали, в том числе какие-то гигантские сейфы, лишние шкафчики для хранения инструмента. В цехе рядом с комнаткой мастеров мы обнаружили странное сооружение. На железном тросе висел кусок рельса. Зачем? Оказалось, что много лет назад, когда начальник хотел привлечь к себе внимание, например для проведения совещания, он выходил и бил железкой по рельсу, раздавался громкий звук, и люди собирались. Реликвия была снята и отправлена в металлолом.

Также на складе цеха скопилось большое количество разнообразной тары в различном состоянии. Поэтому была определена стандартная тара, составлен альбом и журнал оценки состояния тары. Она была покрашена, освидетельствована и размещена на парковочные места (Рисунок 2.8а и Рисунок 2.8б).

Остальная тара, которая оказалась нестандартной или в плохом состоянии, была отправлена в металлолом.

Интересно, что в английском языке незавершенное производство называется work in process, что можно перевести как «работа в процессе». Так вот, работу в процессе действительно можно назвать незавершенной, а как быть с той работой, которая уже давно не в процессе, а лежит на цеховом складе? Как правило, та незавершенка, которая не находится в процессе, является бракованной, потому что проще произвести заново, чем заниматься исправлением дефектов.

Теперь об «ошибках, которые хранятся на складе». Брак, который образуется в процессе производства, бывает, остается в цехе для переработки и переделки. На одних производствах он учитывается как незавершенное производство, а на других — как сырье, не прошедшее обработку. В любом случае он занимает место и отнимает деньги. Чаще всего его хранят для того, чтобы в свое время переработать при сокращении загрузки производства, когда появится больше времени. Однако это время может и не наступить. Поэтому нужно сразу решить, что годится для переработки, а что — нет, и принять болезненное, но верное решение по фиксации убытков и сдаче лишнего в металлолом.

Ежедневно в цех завозилось сырье (лист и труба), а вывозилась готовая продукция (отводы) и отходы (металлолом). Разница между сырьем, которое поступило в цех, и готовой продукцией, отходами, которые вышли из цеха, должна была оседать в незавершенном производстве. Однако учет незавершенного производства не велся, поэтому в бумагах оно не значилось, а было только исходное сырье (лист и труба). Причем запас был на месяц работы. По факту, если выйти и посмотреть на цеховой склад, то трубы там практически не было, а была одна незавершенка. Интересно, а куда шел брак? Он оседал в незавершенке, чтобы когда-нибудь быть исправленным. Сколько его там было — оставалось загадкой.

Чтобы разгадать эту загадку, лишняя труба была вывезена на заводской склад, и была проведена инвентаризация незавершенного производства. А в процессе «отделения зерен от плевел» определено то, что можно исправить, а что — нет. Исправили ту продукцию, которая была нужна клиентам, а остальное — отправили в металлолом. Пришлось даже специально принять газорезчика, чтобы резать этот брак на части. После такой чистки уровень металла в цехе стал нормальным: по заготовке, незавершенному производству — не более одного-двух дней запаса (Рисунок 2.9).

*за 100% приняты запасы незавершенного производства и полуфабрикатов на основной производственной площадке на конец 1-го полугодия 2007 года

Для того чтобы в будущем не сталкиваться с такой ситуацией, была проведена стандартизация. Определены и ограничены места для хранения каждого вида запасов — трубы, незавершенного производства для термообработки и металлолома, размечен склад, почти как стоянка для автомобилей, все подписано. Кроме этого, были установлены адекватные нормативы запасов, их количество регулярно проверялось на ежемесячной инвентаризации. То есть для сокращения запасов в цехе мы не устанавливали постепенные цели по их снижению, а определили адекватный расчетный норматив, а с отклонениями от него и с их причинами быстро разобрались.

Следующий этап 5S после проведения сортировки и рационального расположения — чистка, уборка, или санитария. На предприятиях, где уже начинали внедрять систему, от рабочих, да и от руководителей можно услышать высказывания — дескать, знаем мы ваш 5S — чистоту наводить и оборудование красить… Как мы с вами знаем, это всего лишь один из пяти шагов.

На эту тему есть известный анекдот, про директора ресторана и пианиста. После того как пианисту показали рояль, он сказал: «Сначала приведите в порядок рояль, а потом я приду к вам играть». Через месяц его пригласили, он попробовал рояль и возмутился: «Вы что, издеваетесь, ничего ведь не изменилось!» На что ему директор ресторана ответил: «Как? Разве вы не видите, что мы его покрасили?!»

Для поддержания достижений в области 5S рекомендуется разработать стандарт приема-передачи смены и предусмотреть специальное место для бесхозных предметов. Отдельных слов заслуживает проведение ежедневной очистки оборудования. Очистка — это, на самом деле, проверка оборудования. Во время этого процесса можно обнаружить утечки, вибрацию, отсутствие крепежных болтов и оголенную проводку.

Стоит также принять во внимание, что от того, в каких помещениях и в каких условиях будут работать люди, зависит их настрой, поэтому в цехе должно быть приятно находиться.

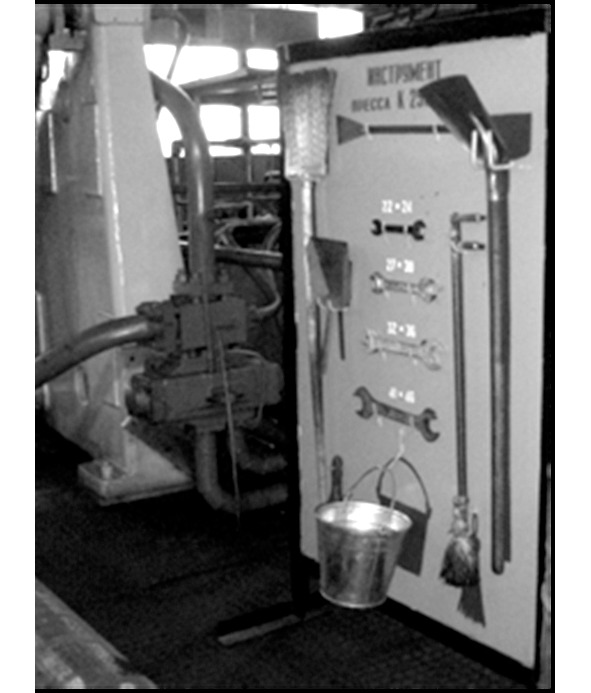

Подготовка к 5S. Перед непосредственным внедрением 5S необходимо предварительно провести обучение, обеспечить наличие хозяйственного инвентаря и распределить ответственность за оборудование. Во время обучения все руководители ознакомились с книгой «5S для рабочих». После прочтения книги они сдали устный экзамен. Я встретился с каждым руководителем и проверил понимание назначения системы и шагов по ее внедрению.

Частая проблема в цехах — отсутствие хозяйственного инвентаря для уборки, то есть обязанность по уборке есть, а инструмента и ветоши нет. Поэтому, чтобы обеспечить законный спрос за приведение рабочих мест в порядок, сначала нужно обеспечить рабочих всем необходимым (Рисунок 2.10а и Рисунок 2.10б), а потом периодически приобретать новый инструмент для уборки, по мере его износа.

Согласно правилам бухгалтерского учета, при постановке основных средств на учет появляется ответственное лицо, которое обязано следить за его содержанием и сохранностью. Поэтому перед инвентаризацией оборудования мы распечатали таблички с инвентарными номерами и названиями оборудования, раздали таблички подотчетникам, чтобы они приклеили их на оборудование. После инвентаризации оборудование было распределено следующим образом: все основное оборудование цеха передали начальнику цеха, оборудование вспомогательных участков цеха передали заместителю начальника цеха, ремонтное и демонтированное оборудование передали главному механику и энергетику. Каждое подотчетное ответственное лицо было обязано следить за сохранностью основных средств, осуществлять уход за ними. Как говорится: «Каждому — свое».

Осуществление 5S. До проведения 5S оборудование выглядело обыкновенно: лужи масла, утечки воды и воздуха, висящие провода и измерительные приборы. Чистку стали проводить рабочие цеха, а устранять неполадки — специалисты по ремонту.

Как-то на совещании заместитель генерального директора по производству сказал, что невозможно привести в порядок станок в конце смены за 30 минут. Согласно кайдзен, при возникновении проблемы первым делом нужно идти в гемба (по-японски — «рабочее место»). Поэтому я предложил ему и начальнику цеха после совещания отправиться в цех и лично в этом убедиться. Рабочие с любопытством поглядывали на нас троих, драящих станки. За 30 минут станки стали выглядеть заметно лучше. Лучше один раз сделать, чем сто раз услышать: «Это невозможно».

Конечно же была освежена краска оборудования. Оно было выкрашено в фисташковый цвет, но если изначально корпус был красный или серый, то он таким и остался.

После наведения элементарного порядка и чистоты был составлен регламент рабочего времени, согласно которому из 12 часов рабочей смены рабочее время составляло 10 часов, отдых и обед — 1,5 часа и 0,5 часа на прием-передачу смены. Мы посчитали, что оборудование находится в таком состоянии, что на его ежедневную уборку требуется не меньше 30 минут. Был составлен стандартный план действий, которые нужно предпринимать при приеме-передаче смены.

Эти стандарты регулярно контролировали цеховые руководители, я также периодически контролировал состояние оборудования после приема-передачи смены визуально, иногда проводил рукой по станку, чтобы проверить отсутствие пыли. Мы добились того, что на оборудовании даже пыли не было в конце смены.

Я думаю, что после стабилизации для поддержания 5S достаточно и 15 минут в смену. Поэтому, после того как рабочие привыкнут соблюдать порядок, прием-передачу смены необходимо сократить с 30 до 15 минут.

Освещенность цеха. В цехе был полумрак. И дело было не только в слабом освещении. На стенах был слой копоти. Некогда белый потолок стал черным. Поэтому на первых же новогодних каникулах мы провели обдувку и покраску стен. Женскому коллективу цеха предложили на выбор несколько цветов — они выбрали розовый. Наняли альпинистов, и они за 10 дней каникул все кругом перекрасили. Люди пришли после праздников и удивились. Цех совсем изменился.

Были проведены замеры освещенности участков цеха. Освещенность составляла 200 Люкс при норме в 500 Люкс. Поэтому освещение было заменено на более яркое и экономичное, в результате в цехе стало светло как днем, а плата за электроэнергию снизилась (Рисунок 2.11).

Стекло в оконных рамах было заменено на сотовый поликарбонат, он не бьется и лучше держит тепло.

5S на складе

5S на складах может разделяться на две составляющие: 5S на территории склада и 5S самих запасов, то есть их сортировка, рациональное расположение и чистота. Повторюсь, склад часто можно назвать «местом, где хранятся ошибки». Ошибки снабженцев, производственников и продавцов. От этих ошибок рано или поздно приходится избавляться, часто неся при этом убытки.

Что хранится на складе?

1. Запасы в связи с закупками сырья и производством готовой продукции большими партиями.

2. Запасы под будущий, прогнозируемый спрос.

3. Неликвиды, как правило, продукция пониженного качества.

4. Мусор.

На первые две категории запасов 5S не сможет воздействовать, зато на две последние — вполне.

В процессе сортировки из производственных помещений будут вывозиться горы металлолома, незавершенного производства, брака, сломанных деталей, бочек и так далее. Обязательно нужно определить, куда они будут вывозиться. Как правило, на склад. То есть цех станет чистым, а склад — захламленным. На складе нужно осуществлять дальнейшую сортировку: какие детали пойдут в металлолом, а какие — будут использованы в дальнейшем. Сортировку желательно проводить вместе с контролером ОТК.

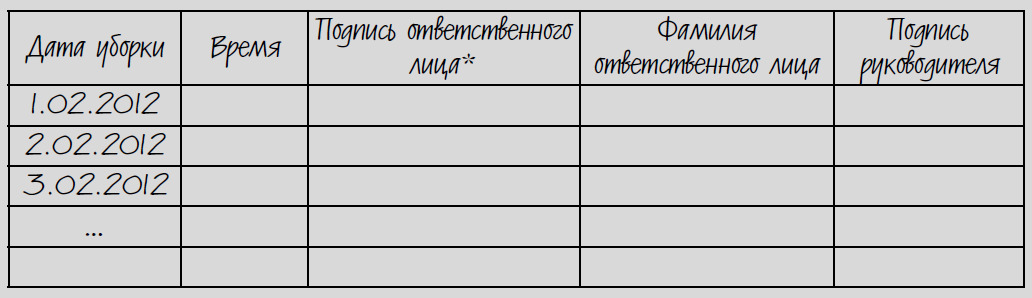

Для поддержания чистоты и порядка территория склада была разбита на части. За каждым пролетом закреплялись ответственные лица. Ежедневно после осуществления уборки ответственные лица расписывались на контрольных листах, размещенных на территории склада, свидетельствуя, что все в порядке (Рисунок 2.12). А руководитель склада проверял их работу.

*подпись свидетельствует, что все убрано, мусора нет

При анализе неликвидов готовой продукции на складе оказалось, что большая их часть была попутной продукцией, на которую был небольшой спрос. Она производилась без заказа, случайно. Другой частью была продукция, сделанная на всякий случай, по системе «just-in-case». Она постепенно уходила со склада. Поэтому для сокращения запасов готовой продукции нужно было решить 2 задачи: сократить производство беззаказной продукции с одновременной продажей неликвидов. Постепенно эти задачи были выполнены (Рисунок 2.13).

Мусорное ведро — это естественный завершающий этап жизненного цикла любой вещи. Предприятие имеет разные виды отходов, одну часть из них можно продать: металлолом, пластмассу, картон и бумагу. За утилизацию другой части: масла, аккумуляторов, ртутных ламп придется заплатить. А третью часть можно со спокойной совестью вывозить за умеренную плату на городскую свалку. Для того чтобы наладить такое раздельное хранение отходов, необходимо составить план их размещения, разметить места и обеспечить их своевременный вывоз с территории склада предприятия.

*за 100% приняты запасы готовой продукции на складах основной производственной площадки в конце I полугодия 2007 года

5S на территории

5S применяется не только на рабочих местах и в помещениях, но и на территории завода. Если на рабочих местах 5S поддерживают те, кто на них находятся, то есть рабочие и РСС, то территорию предприятия поддерживает в порядке специализированная фирма или отдельная служба. Эта служба приводит в порядок проезжую часть, тротуары, газоны. Обязательно должны быть расставлены в большом количестве вместительные урны, чтобы не возникало желания бросить мусор просто так. А работников и посетителей предприятия, в том числе водителей фур, нужно ознакомить с правилами поведения на территории, с фиксацией их подписи в журнале на проходной.

Для проверки состояния территории необходимо выделить специальное время, чтобы комиссия руководителей обходила весь завод с его оценкой и предлагала мероприятия по его совершенствованию.

Территорию завода поддерживал в надлежащем состоянии хозяйственно-эксплуатационный отдел, который обеспечивал проведение 5S. Для бытового мусора были закуплены урны, которые были расставлены по периметру цехов и территории завода.

По четвергам мы стали обходить территорию завода и цехов, по пути обсуждать возможности по улучшению и фиксировать их в протоколе. Важно делать это регулярно, всегда можно найти что-то для улучшения. Регулярные «5S-обходы», они же «День качества», они же «Чистый четверг», привели территорию завода и помещений в хорошее состояние.

Мы разработали стандарт «День качества». Согласно стандарту, по четвергам все ключевые руководители шли в гембу искать муда («гемба» — рабочее место, «муда» — потери). В 9:00 мы шли на обход и смотрели, где проблемы и что можно улучшить. Задавали вопросы: «А это что?», «А это зачем?», давали указания: «Убрать, починить, покрасить, срок такой-то». Фиксировал эти «жалобы и предложения», а также проверял выполнение предыдущего предписания инженер по охране труда и технике безопасности. Ничто не ускользало от нашего взгляда.

Однажды со стороны завода, которая была рядом с железнодорожным полотном, было совершено проникновение на территорию склада. Нарушителя обнаружила охрана, он спрятался на складе в трубе. Насмерть перепуганного нарушителя доставали из трубы охрана, рабочие ночной смены и собаки. После этого инцидента возникли вопросы, как он пробрался через стену, как он проник на склад?

Оказалось, что задний двор был далек от идеала. Несмотря на колючую проволоку, рядом с забором росли деревья, по которым можно было перелезть на территорию. Поэтому деревья были спилены, а территория выровнена трактором. После этого возникла идея выровнять остальную территорию завода, убрать неиспользуемые постройки и сделать газоны. Когда мы это сделали, то появилась идея проложить по пустырю автодорогу на склад металла для удобства вывоза металлолома, которая тоже была реализована. Так, шаг за шагом, преображалась территория предприятия.

ГЛАВА 3. СИСТЕМА TQC

Ryo yori shitsu.

Качество важнее количества.

История системы TQC

В Японии развитие кайдзен началось с системы TQC, целью которой было повышение качества продукции за счет сокращения изменчивости ее характеристик в процессе производства.

TQC (total quality control) переводится как «всеобщий контроль качества» (Рисунок 3.1.). Это направление начиналось с изучения и внедрения статистических методов контроля качества в начале 1950-х. Большое влияние на TQC на этапе становления оказали работы Эдварда Деминга и Уолтера Шухарта в области статистического анализа. В Японии большое влияние было оказано профессором Исикава Каору.

Для того чтобы выявлять проблемы качества, закономерности и причины проблем с помощью «7 базовых статистических методов», потребовалось установить ряд принципов. А для популяризации этих идей с 1962 года в Японии стал выходить журнал о статистических методах контроля качества. Для изучения этого журнала на японских предприятиях стали формировать группы, состоящие из руководителя и его непосредственных подчиненных.

Например, мастера и рабочих, начальника отдела и сотрудников отдела. Они стали называться «кружки качества». Позже они стали собираться не только для изучения статистических методов контроля качества, но и для внедрения идей по совершенствованию. Именно благодаря тому, что в процесс контроля качества стали вовлекаться все работники, а не только сотрудники ОТК, система стала называться «всеобщей».

Для внедрения статистических методов контроля качества важно:

1. Осознать основные принципы TQC.

2. Обучить работников статистическим методам.

3. Использовать кружки качества для обучения и использования статистических методов.

4. Закреплять в стандартах результаты статистических исследований.

Принципы TQC

Первая опора системы TQC — это 10 принципов. Эти принципы были предложены Исикава Каору.

Все эти принципы взаимосвязаны. Первые 3 принципа направлены на осознание важности качества и потребностей клиентов. Следующие 5 принципов — на использование статистических методов контроля качества для информационного обеспечения. Последние 2 принципа — на управление процессом улучшения качества.

1. «Качество — прежде всего, а не кратковременные прибыли». Никогда нельзя жертвовать качеством в угоду выполнения бюджета или сроков поставки. При этом подразумевается, что самое ценное — это жизнь человека. Безопасность на производстве должна быть соблюдена.

2. «Главное — потребитель». Этот принцип потребовался для того, чтобы объяснить, что от качества готовой продукции и процессов зависит удовлетворенность потребителя.

3. «Следующий этап производственного процесса — это потребитель твоей продукции». Для производства продукции обычно используется несколько этапов или операций. Часто рабочие на разных операциях не общаются или даже враждуют друг с другом, поэтому этот принцип подчеркивает, что важен не только конечный, но и промежуточный потребитель.

Для повышения качества на каждом этапе производственного процесса рабочий должен «не принимать, не делать, не передавать брак». Если каждое подразделение будет выполнять эти правила, то проблемы будут выявляться не в конце производственного процесса, а на каждом этапе. А после их решения качество продукции значительно улучшится. Проблемы — это алмазы, их нужно собирать.

4. «Говори, используя данные». То есть говори, используя статистические выборки и их анализ. При принятии решений нужно опираться не на эмоции, а на факты, статистические данные, анализ, выводы.

Причиной некачественной продукции признается изменчивость. Бороться с изменчивостью можно с помощью интуиции, опыта и с помощью статистических данных. В TQC признается важность интуиции, тем не менее для сокращения изменчивости предлагается опираться на цифры.

5. «Не винить». Чтобы работники не подтасовывали данные с целью избежать обвинения, потребовался принцип «не винить». В том, что происходит, виноваты не люди, а система. Нужно выяснить причины отклонений и предотвратить их в будущем. Так как процесс, возможно, нестабилен и неуправляем, то могут возникнуть изменения показателей, как в лучшую, так и в худшую сторону, не зависящие от человека. Они определяются совокупностью причин, которые нужно выявить и устранить. Следует сделать так, чтобы не было возможности допустить ошибку.

Хочется обратить внимание на то, что принцип «не винить» заключается не в том, что наказывать вообще нельзя. Если работник нарушает дисциплину и не выполняет свои должностные обязанности — наказывать можно.

6. «Важен процесс и результат». Для изготовления продукции используется технологический процесс, на каждом этапе которого может произойти сбой. К качественным результатам приводят качественные процессы, поэтому нужен этот принцип. Необходимо выяснить правильный способ выполнения операции, затем его стандартизировать и обучить ему работников. Если они будут придерживаться стандарта, то будет получен стабильный результат. Если они предложат улучшить процесс, то улучшения будут внесены в стандарт. Поэтому если работник уволится или выйдет на пенсию, то стандарт сохранится, а новые работники сразу же узнают наилучший способ выполнения работы.

7. «Контроль изменчивости». На каждой операции существуют основные параметры, неизменность которых будет приводить к одинаковому результату. Если изменился результат, то, значит, изменились ключевые параметры. Поэтому важно осуществлять контроль изменчивости 6 параметров: материалов, машин, методов, людей, инструментов, метрологических средств измерения. Причина изменений в качестве готовой продукции заключается в их изменении.

8. «Обучение всех работников процессу управления качеством». Для того чтобы контроль качества стал всеобщим, необходимо, чтобы его применяли все работники предприятия, поэтому нужно обучать всех — от рабочего до директора.

9. PDCA. Цикл управления PDS, или plan-do-see, который переводится как «планируй-делай-смотри», был введен еще Фредериком Тейлором. Смысл термина «смотри» был объяснен Эдвардом Демингом как control-act, что значит «контролируй-воздействуй». Поэтому цикл стал называться PDCA, или «планируй-делай-контролируй-воздействуй». Этот цикл является универсальным циклом управления. Сначала нужно спланировать, затем выполнить, потом проверить и, в случае отклонений, провести управленческое воздействие. В случае, если система приходит к стабильному результату, действия для его достижения стандартизируются. И так во всей организации.

Если нужно что-то сделать, то нужно составить план на бумаге: какие задачи, кто ответственный, какие сроки. Если дается задание — обязательна проверка выполнения. Если есть отклонения, то необходимо выявить их причины и принять меры.

10. «Межфункциональное управление». Этот принцип необходим в связи с тем, что управление качеством, затратами, поставкой находится на стыке функциональных подразделений. Поэтому руководителям подразделений нужно регулярно собираться для решения межфункциональных проблем качества, затрат, поставки. Здесь также имеется в виду «отказ от функциональных колодцев». То есть чтобы каждое подразделение (отдел снабжения, производства, продаж, конструирования) не замыкалось только на своих целях, но и решало задачи, которые находятся на стыке с другими подразделениями предприятия.

Говори, используя данные

Интуиция — хорошо, а точная, правдивая информация — лучше. Для принятия взвешенных, экономически целесообразных решений нужны цифры. Сколько брака, сколько простоев, какая производительность. Накопление баз данных позволяет выявлять причины, зависимости и тенденции показателей, следить за эффективностью принятых решений. Если не можешь измерить — значит, не можешь и управлять.

В современном мире все используют компьютеры, программы. На заводе тоже применяются бухгалтерские программы, позволяющие существенно облегчить труд, но не вся информация содержится в регистрах бухгалтерского учета.

Не обязательно приобретать навороченное программное обеспечение, чтобы вести учет и анализ качества, производительности, простоев, расхода энергоресурсов и других ключевых показателей эффективности (КПЭ). Для создания баз данных, контрольных списков и электронных архивов можно использовать простейшие продукты MS Excel и MS Access.

Эти инструменты анализа внедряются в течение нескольких дней, не требуют затрат на программное обеспечение, позволяют накапливать и анализировать статистику. К записи и удалению информации в таких базах данных обычно имеет доступ ограниченное число лиц, а право на просмотр и анализ предоставляется всем желающим.

Для учета и анализа брака и производительности потребуются:

• База данных по браку и производству.

• База данных по простоям оборудования.

• База данных по расходу энергоресурсов.

Все эти базы данных необходимы, чтобы учитывать и анализировать общую эффективность работы оборудования, на которую влияет брак, падение производительности, простои. Косвенно об общей эффективности оборудования свидетельствуют данные по расходу энергоресурсов. Но об этом — в следующей главе.

Статистический анализ

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.