Бесплатный фрагмент - Упаковочные материалы и специфика их применения

От составителя

Данное справочное пособие разработано с целью подготовки молодых специалистов (а в некоторых случаях — подсказки опытным работникам) и адаптации их к работе с упаковочными материалами и оборудованием.

Справочник охватывает такие упаковочные материалы, как полипропиленовые, полиэстеровые, кордстрап, стальные ленты, а также полимерные пленки и клейкие ленты. Большое внимание уделено упаковочному стреппинг-оборудованию, от ручного механического до автоматического. Описаны принципы работы термоусадочного оборудования, а также сделан обзор на паллетоупаковщики.

Данная работа является, по сути, первым аккумулированным, обобщённым и структурированным материалом в сфере упаковки. На сегодняшний день не существует ни одного периодического или научного издания по описываемой тематике. Представленные материалы, формулы и кейсы, являются продуктом рефлексии автора, собранные на протяжении более чем десятилетней работы с производствами «в полях».

Все используемые в книге графические изображения или фотографии расходных материалов и оборудования были сняты автором в процессе работы, или взяты из свободного доступа в сети Интернет. Во всех случаях производители и правообладатели указаны. Размещение данных материалов не является рекламой, а носит лишь обзорный характер.

Черновик был набросан еще в 2016 году, но законченный и красивый вид приобрел к 2025-му. Изначально содержал 65 страниц, но разросся до более чем 300-т.

Хочется выразить отдельную благодарность людям, которые прямо или косвенно помогали автору расти, как профессионалу и подготовить данный материал:

Иванову А. А., Раткевичу Ю. В., Богданову В. Д., Королёву В. А., Кисвянцеву М. Е., Дегтярёву М. А.

Шестаков В. А.

Раздел 1. Классификация и виды стреппинг-лент

1.1. Упаковочные стреппинг-ленты

Строительство всегда являлось двигателем экономики. Оно запускало все основные и сопутствующие процессы, задействуя самые разнообразные отрасли и привлекая огромные массы людей. Стройки требуют знаний, рабочих рук, и самое главное — строительных материалов.

С развитием производств органично встал вопрос безопасной транспортировки разнообразных строительных материалов до места финального строительства. Нередко габаритные и тяжёлые грузы ломались и деформировались в процессе перевозки. Страшно представить выпадающие из фуры кирпичи или штрипсы стального проката, стремительно летящие по трассе Тула — Новомосковск.

Постепенно вопрос упаковки стал приобретать всё более и более серьезный вес в планировании всех этапов строительства. Появилась целая упаковочная отрасль, состоящая из предприятий, выпускающих исключительно упаковочную продукцию. Стрейч, скотч, всевозможные плёнки, и в их числе — стреппинг-ленты.

Но что-то такое этот «стрэппинг», и где его используют?

Стреппинг-лента происходит от англ. Strapping tape — обвязывающая лента, и включает в себя несколько типов лент, а именно:

● Полипропиленовая;

● Полиэстеровая;

● Кордовая;

● Стальная.

Первые три вида относятся к полимерным (или пластиковым) лентам, и своему рождению обязаны итальянскому химику Джулио Натте.

Его научные работы были посвящены изучению структур твёрдых тел, в том числе некоторых органических полимеров. В 1938 году начал исследования, связанные с производством синтетического каучука и, планомерно расширяя опыты, открыл метод стереоспецифической полимеризации. Результатом других его работ явилось создание новых типов эластомеров и открытие нового класса полимеров с упорядоченной структурой.

Некоторые из них мы сейчас знаем как упаковочные стреппинг-ленты.

Они относятся к вспомогательным материалам без нанесенного клеевого состава с определенным назначением. Благодаря им осуществляется прочная фиксация различных грузов на паллетах или поддонах, в кузовах или на платформах грузовых транспортных средств. Они используются для обвязки тяжелых, крупногабаритных, длинномерных грузов. Полимерные и кордовые ленты наматываются на специальную картонную втулку (шпулю) различных диаметров. Стальная лента чаще всего не имеет втулки, либо вместо неё используется кусок металла.

После обвязки груза концы ленты скрепляют скобами или пряжками, а также могут сваривать трением или термосваркой на специальном оборудовании.

1.1.1. Что такое шпуля

Шпуля (по другому: катушка, втулка, гильза) представляет из себя цилиндрический картонный сердечник для намотки пластиковых и клейких лент, а также иных материалов, например текстильных нитей. Задача шпули — обеспечить прочную, но в то же время легкую основу для намотки ленты. Дать основу, предотвращающую бобину от разматывания и перекручивания.

Шпули существуют самого разного диаметра, длинны и толщины. Эта градация служит одной простой цели — создать оптимальную основу для намотки самых разнообразных лент и плёнок. На них наматывают ПП, ПЭТ и PES-ленты, разнообразные клейкие ленты, а также полимерные плёнки (стрейч, ПВХ, ПВД и проч.).

На шпулю не наматывают лишь металлические упаковочные ленты, по причине их собственного веса. Они попросту сомнут втулку. Но иногда в качестве основы у них используется металлическая прокладка, свернутая в круг.

Пластиковые ленты обладают возвратной памятью. ПЭТ лента на порядок жестче и менее эластичная, чем ПП лента, а следовательно, наматывать её на стандартную для ПП шпулю в 200мм — крайне неправильно и безрассудно. Лента будет стремиться «расправиться» с меленькой шпули в удобное для себя состояние.

Лента ПП 5х0,45 имеет 6км намотки ленты. Там огромное количество слоёв и рядов намотки. Чтобы такая лента не съехала со втулки, для её поддержки используются дополнительные боковые картонные прокладки, получившие в упаковочной среде название «щёчки».

Важно понимать, что изготовить и намотать разные ленты и пленки можно на любые шпули, но все варианты давно испробованы и изучены. Какие-то показали свою эффективность и удобство, другие же, непригодность. Не следует недооценивать унификацию готовых вариантов. Зачастую клиент просит сделать нестандарт для своих нужд, не всегда понимаю, почему ему нужно именно такое сочетание ленты, шпули и намотки. Если объективных причин для использования «нестандартна» нет, то рекомендуется переориентировать клиента на использование классических вариантов.

Существуют и действительно нестандартные варианты. Множество лент и пленок используются в упаковке с помощью ручных диспенсеров или автоматических и полуавтоматических машин.

Многие иностранные компании-производители еще с 90-х годов завозили в РФ своё оборудование по упаковке стреппинг-лентами. Зачастую это были целые конвейерные линии с упаковочными головами. Но встречаются и обычные арочные упаковщики фирм Orgapack, Signode, Moska и проч. Эти компании вместе с автоматами поставляли и ленты собственного производства. Чтобы минимизировать риск прекращения долгосрочной работы именно с их лентами, и исключить возможность работы с местными производителями, иностранцы пошли на хитрый шаг — свои автоматы они стали снабжать диспенсерами и посадочными местами под втулки нестандартных размеров. Например: 63, 100 или 150-мм.

Это сразу же поставило местных производителей в не самые удобные рамки. Шпули нестандартные, а следовательно, их нужно закупать под заказ. Маленькую партию не купишь, т.к. делать её в небольшом объеме производители втулок тоже не хотят. Клиентов с нестандартной шпулей в РФ не так много, поэтому класть на склад фуру нестандартной втулки мало кто захочет. Компании-перекупщики вообще не захотят заниматься подобной авантюрой.

Остается вариант агитации клиента на использование «кривых» способов работы, которым они будут яростно сопротивляться. Например: переделка диспенсера на автомате или линии под шпулю с удобным диаметром, использование стационарных диспенсеров нужного диаметра, вместо «родных» (лентопротяжный механизм забирает ленту не с родного диспенсера, а со стоящего рядом размотчика).

Это сложная, нервная, и практически сто процентов, бесполезная работа. Проще всего дождаться, пока у клиента не выйдет из строя автомат и поставить ему новый, работающий со стандартным диаметром шпули.

Тот же принцип защиты интересов заграничных производителей используется и с типоразмерами ленты. Но об этом будет рассказано в соответствующей главе.

1.2. Полипропиленовая лента (ПП)

Упаковочная лента из такого материала, как полипропилен, используется для фиксации грузов между собой и закрепления их на поддоне или по отдельности. Применяется в первую очередь при фиксации различных видов грузов, как во время хранения, так и в процессе транспортировки.

Главные преимущества ПП-ленты, как крепежного элемента:

— Небольшой вес бобины и более высокий метраж (ленты ПП весят в среднем 10кг, тогда как альтернативные размеры стальной в 5 раз выше);

— Гибкость, эластичность и возвратная память (после растяжения лента стремится вернуться в исходное состояние);

— Высокая устойчивость к разрывам (способна выдерживать нагрузки до пятисот килограмм);

— Безопасность при работе (у пластиковых лент отсутствуют острые кромки, о которые можно порезать руки).

Именно поэтому она подходит для транспортировки техники бытового назначения, строительных и облицовочных материалов, металлопроката и пиломатериалов. Она применяется для горизонтальной и вертикальной упаковки грузов, и используется для стяжки, обвязки и крепления различной продукции, среди которой:

· строительные товары и материалы;

· мебель и изделия деревообработки;

· бумага в кипах и рулонах;

· трубы и строительный профиль;

· бытовая техника;

· а также многое другое.

ПП-лента имеет ширину от 5 до 19мм и толщину от 0,35 до 1мм.

Различные типоразмеры ленты уже давно применяются в специфических отраслях производства, например:

· для перевозки полиграфии, картона, бумаги и коробок используют ленту шириной 9 мм и толщиной 0,5 мм;

· для транспортировки хлопка, текстиля, полимерных изделий, пищевых продуктов и продуктов деревообработки применяют ленту шириной 15 мм и толщиной 0,8 мм;

· для перевозки кабелей, черных и цветных металлов, бытовой техники, продукции машиностроения, отделочных и строительных материалов используют ленту шириной 15 мм и толщиной 0,8 мм.

Лента наматывается на картонные втулки (шпули), которые в зависимости от модели используемого упаковочного оборудования могут быть диаметром:

● 63 мм;

● 100 мм;

● 150 мм

● 200 мм (стандарт)

● 406 мм;

Оборудование для упаковки лентой часто отличается друг от друга механизмом размотки ленты, и соответственно, лента выпускается на картонных втулках нестандартных диаметров.

Примечание: почему остановились именно на этих стандартах диаметра шпули неизвестно, однако есть некоторые особенности работы с лентами на данных шпулях. Лента на шпуле диаметром 200мм является одним из самых стандартных решений в упаковочной отрасли и представлена на подавляющем большинстве предприятий. Реже можно встретить ленту на 406 шпуле. Чаще всего она применяется на автоматических стреппинг машинах с большими арками. Обусловлено это тем, что намотанная лента на шпуле имеет «память», она запоминает направление радиуса намотки и стремится повторить его в арке автомата. Лента на шпуле 406мм имеет меньшее количество витков, чем на 200 шпуле (при этом сохраняется та же длинна намотки на бобине), в следствии чего возможностей для застревания ленты в арке становится меньше.

Для упаковки полипропиленовой лентой применяют ручной механический инструмент, аккумуляторный или пневматический, а также высокопроизводительные автоматические стреппинг-машины арочного типа.

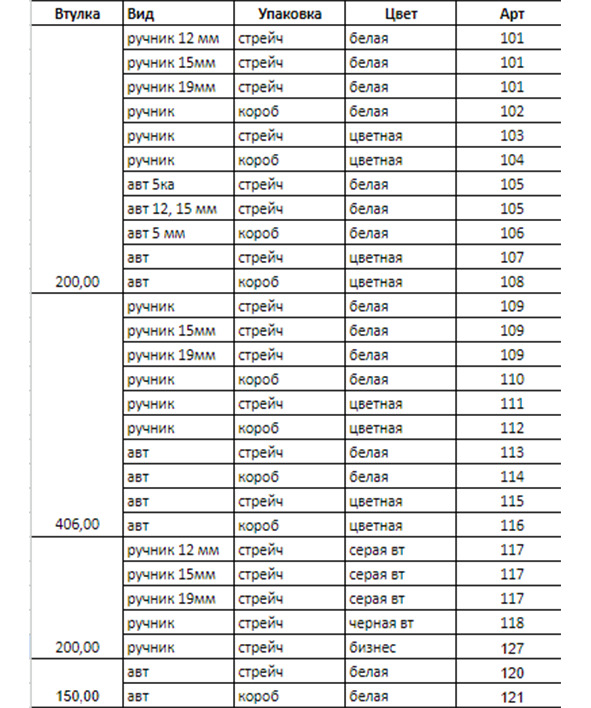

1.2.1. Номенклатура ПП-ленты

У разных компаний заведены разные обозначения одной и той же ленты. Например: ПП 12х0,6 (2300п.м.) ручная белая и 12-06-2300-101-00 одно и тоже. Важно уметь быстро и оперативно разбираться в номенклатурах. Ниже приведена расшифровка номенклатурных позиций завода Волга Полимер.

1.3. Полиэстеровая лента (ПЭТ)

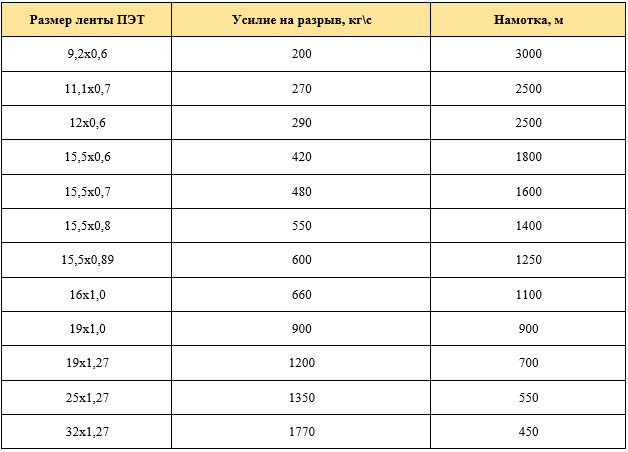

Упаковочная лента из полиэстера используется для обвязки товаров и грузов средней и большой тяжести, в основном от 500 до 1000кг. Ширина ленты варьируется от 9 до 32 мм, толщина от 0,6 до 1,3 мм.

По силовым нагрузкам ПЭТ-ленту можно сравнить со стальной лентой. Однако, она обладает эластичностью и возвратной памятью, чего нет у стальной ленты. Для тяжелых паллет с продукцией такая лента чаще является более надежной и дешевой обвязкой, чем стальная.

Данная лента недавно появилась на рынке упаковочных материалов. Имея прочностные характеристики, сопоставимые со стальной лентой, полиэстер превосходит металл по ряду параметров: эластичность (или возвратная память), экономичность (вес полиэстеровых лент в 7 раз ниже, чем стальных), устойчивость к ударным нагрузкам и химическому воздействию.

Натяжение ленты со временем не ослабевает. Она нечувствительна к ультрафиолетовым излучениям и выдерживает высокие температуры. Эти особенности делают ПЭТ-ленту идеальным обвязочным материалом.

Из-за более низкой эластичности и более высокого показателя возвратной памяти, ПЭТ-лента стандартно наматывается на картонные шпули диаметром 406мм, а не 200мм, как ПП. Но, помимо стандарта, существуют так называемые джамбо-рулоны. Это крупногабаритные бобины ПЭТ-ленты с большой намоткой. Специфика их применения ограничена предприятиями с автоматическими конвейерными линиями (например, оборудованием Itipack), которые требуют долгой и бесперебойной работы и оснащены специальными широкими диспенсерами для таких рулонов, т.к. в обычные они не поместятся. На данный момент, в России джамбо-рулоны производит только компания Спекта Интерпак. Многие предприятия вынуждены возить ленты европейских производителей под свои автоматы, что сказывается на стоимости готовой продукции.

1.3.1. Различия ПП-ленты и ПЭТ-ленты

Чем же различаются полиэстеровая и полипропиленовая ленты? Чаще всего, ПП-лента применяется для обвязки грузов весом до 500 кг. Ее активно используют в полиграфии, в пищевой, легкой и деревообрабатывающей промышленности. Высокопрочная лента ПЭТ является незаменимым упаковочным материалом практически во всех отраслях промышленности — черная и цветная металлургия, деревообработка, машиностроение. Такая лента давно стала международным стандартом, и все больше завоевывает свои позиции в России. Её применяют для тяжеловесных грузов весом от 500кг до 1т.

Полипропиленовой (ПП) лентой обвязывают упаковку при доставке тяжелых грузов. В зависимости от толщины она выдерживает разную нагрузку:

• 0,5 мм — до 55 кг;

• 0,8 мм (в зависимости от ширины 12—15 мм) — от 192 до 240 кг;

• толщина 1 мм (ширина 15—19 мм) — от 300 до 380 кг.

В зависимости от качества сырья (первичное или вторичное) она обладает большей или меньшей прочностью и стабильностью к восприятию нагрузок. Она более гибкая и легко поддается к работе руками.

ПЭТ-лента широко используется в строительстве, металлопрокате и деревообрабатыващей промышленности. Ее также можно перерабатывать из вторсырья, что очень экономически целесообразно, как с точки зрения выгоды, так и экологии. Преимущества ПЭТ-ленты в том, что ее используют при транспортировке тяжелых грузов до 1 тонны, поскольку она в 2 раза крепче полипропиленовой. Помимо этого она имеет повышенную устойчивость к УФ-излучению, рабочая температура от — 45 до +90 °С, тогда как у ПП-ленты нет ни морозоустойчивости, ни устойчивости к ультрафиолету.

При сравнении стреппинг ленты выделяют 5 основных отличий:

1. Цена у ПП в 2 раза ниже и прочность тоже.

2. ПЭТ в 2 раза тяжелее и метраж в бобинах соответственно короче.

3. Обе имеют высокие показатели устойчивости к коррозии и неблагоприятным погодным условиям, однако у ПП они чуть ниже.

4. ПЭТ выдерживает вес даже в одну тонну, ПП предназначена только до 400 кг.

5. ПП легче в эксплуатации, ПЭТ легче деформируется из-за многократного перекручивания при обвязке.

1.3.2. Переход с пп на пэт и наоборот

В некоторых случаях предприятия в своем упаковочном процессе переходят с ленты ПЭТ на ПП. Обусловлено это может быть рядом причин, самые популярные из которых:

1. Меньшие затраты на ленту в рублях (особенно, если использовать ленту из вторсырья);

2. Чаще всего в ПП-ленте больший метраж намотки по сравнению с ПЭТ-лентой.

Чаще всего подобные переходы случаются, если предприятие выясняет, что изначально рассчитанные нагрузки на разрыв являются ошибочными, и можно упаковывать продукцию на ленту с меньшим разрывным усилием или вовсе другого типа.

Например, завод может паковать пачку стальных профилей на поддон с помощью ПЭТ-ленты, делая при этом 5—6 обвязок. Задача упаковки — прижать профиль к паллету и не дать пачке развалиться. Подъем осуществляется вилочным погрузчиком всего поддона снизу, а не за ленту. Таким образом, высоких нагрузок на ленту не будет, а следовательно, математически такое их количество необоснованно.

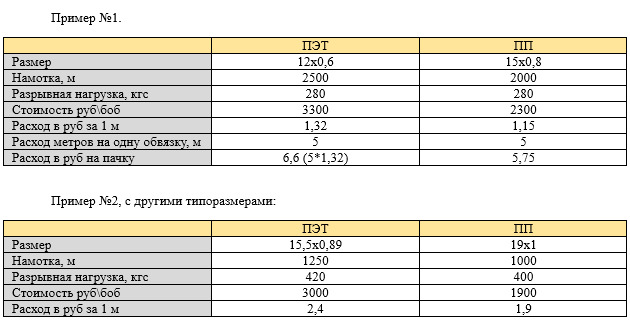

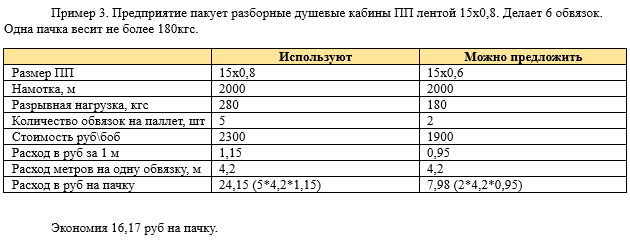

Рассмотрим пару примеров:

Предприятие использует ленту ПЭТ 12х0,6, хотя по схожим параметрам может использовать ПП 15х0,8 и экономить на каждой обвязке при сохранении параметров разрывных усилий.

Экономия незначительная, но при больших расходах на упаковочную ленту может быть довольно существенной. Важно учитывать метраж на бобине, т.к. по этому параметру можно и не выиграть.

Кроме того, можно переводить клиента с одного размера ленты на другой, если в первом нет рациональной необходимости.

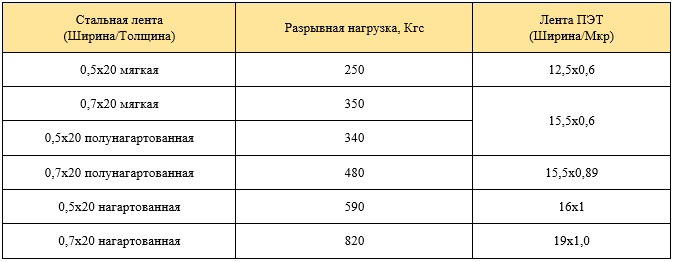

1.3.3. Преимущества ПЭТ-ленты перед стальной лентой

Опыт показывает, что предприятия, перешедшие со стальной ленты на пластиковую, смогли сократить расходы на упаковку (из расчета на 1 тонну упаковываемой продукции) на 30% в силу использования ПЭТ-ленты, оптимально соответствующей типу упаковываемого материала, его форме и всем требованиям к надежности. Метраж в 1 кг ПЭТ-ленты в 4 раза меньше чем в 1 кг стальной, а это означает, что объем упаковываемой продукции соответственно увеличится.

Также стало возможным перейти на использование таких машинок для обвязки, которые дают силу натяжения, соответствующую величине усилия на разрыв используемой ленты.

Можно перечислить еще несколько преимуществ полиэстеровых лент:

• экономичность (с учетом более высокой устойчивости полиэстеровых лент к динамическим нагрузкам стоимость упаковки ими грузов на 20—30% ниже, чем стальными);

• устойчивость к атмосферному воздействию (полиэстер не ржавеет и не оставляет на поверхности груза ржавых пятен);

• полиэстеровые ленты не повреждают поверхность груза, что позволяет в большинстве случаев отказаться от использования защитных уголков;

• удобство в работе при транспортировке и хранении (вес полиэстеровых лент в 7 раз ниже, чем стальных; отсутствие острых кромок исключает возможность порезов; лента не ржавеет в процессе хранения).

1.4. Как правильно подобрать стреппинг-ленту

При выборе стреппинг-ленты, основной параметр, который необходим для определения разрывной нагрузки ленты — вес груза.

Необходимо учитывать, что груз может быть упакован в транспортную (паллетную) упаковку или в индивидуальную (коробки). Кроме того, при подборе ленты необходимо учитывать габариты груза.

При упаковке разных типов грузов, необходимо индивидуально подбирать стреппинг-ленту на основе разрывных нагрузок. Подбор ленты можно разделить на 4 этапа:

1. Определение характера груза.

В зависимости от задачи, стреппинг-лентами можно упаковывать совершенно разные грузы. Это могут быть как кирпичи, фанера, стальной профиль, стекло, так и овощи, электроника, станки, инструмент. Каждому грузу подходит свой тип обвязки. Важно определиться с тем, как будет расположена продукция, как обвязана лентой и в каком количестве.

2. Определение веса груза.

Обычно груз размещается на поддоне для последующей погрузки вилочным погрузчиком в транспорт, но бывают и исключения. Крайне важно понимать вес груза для расчета всех разрывных усилий.

3. Расчёт разрывных нагрузок.

Для расчета разрывных нагрузок необходимо общий вес груза разделить на количество планируемых обвязок.

Пример: вес груза равен 1000кг, требуемое количество обвязок — 4.

1000кг / 4 обв. = 250кгс

4. Определить подходящий типоразмер ленты.

Каждому типоразмеру ленты соответствует своя разрывная нагрузка, определяемая в килограммах силы (или ньютонах). Она прописана в ТУ каждого производителя, а также представлена в интернете.

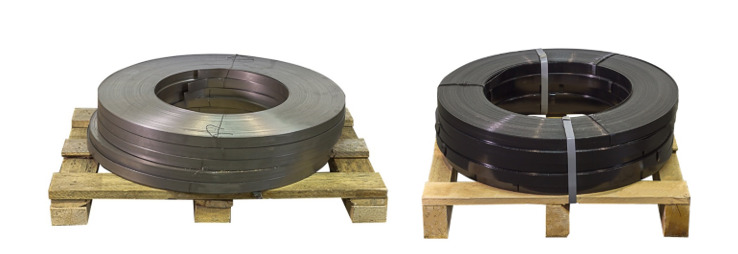

1.5. Стальная лента

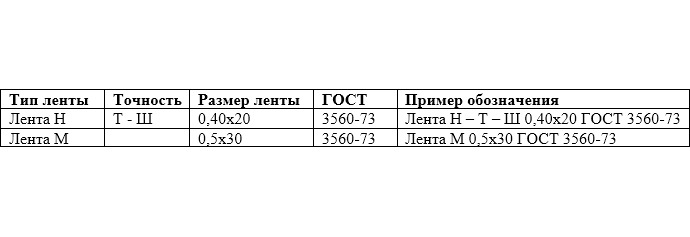

Вся упаковочная лента в России производится только по ГОСТу 3560—73. Остальные металлические ленты по другим ГОСТам не являются упаковочными и не в ходят в категорию упаковочных номенклатур.

Процесс изготовления стальной упаковочной ленты многоэтапный и достаточно сложный для понимания далекого от металлургии человека. Изначально ленту получают методом продольной резки листовой стали.

По своей классификации, стальная упаковочная лента по ГОСТу 3560—73 может иметь вид:

1) Мягкой (350Н/мм2);

2) Полунагартованной (420Н/мм2);

3) Нагартованной (750Н/мм2);

4) Высоконагартованной (на данный момент в упаковке используется крайне редко).

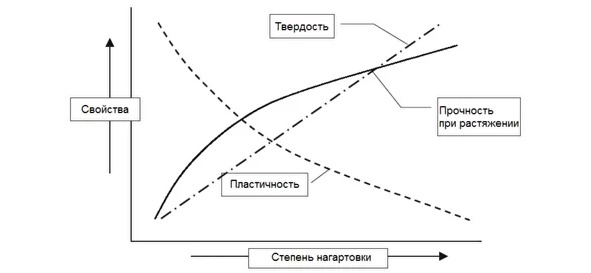

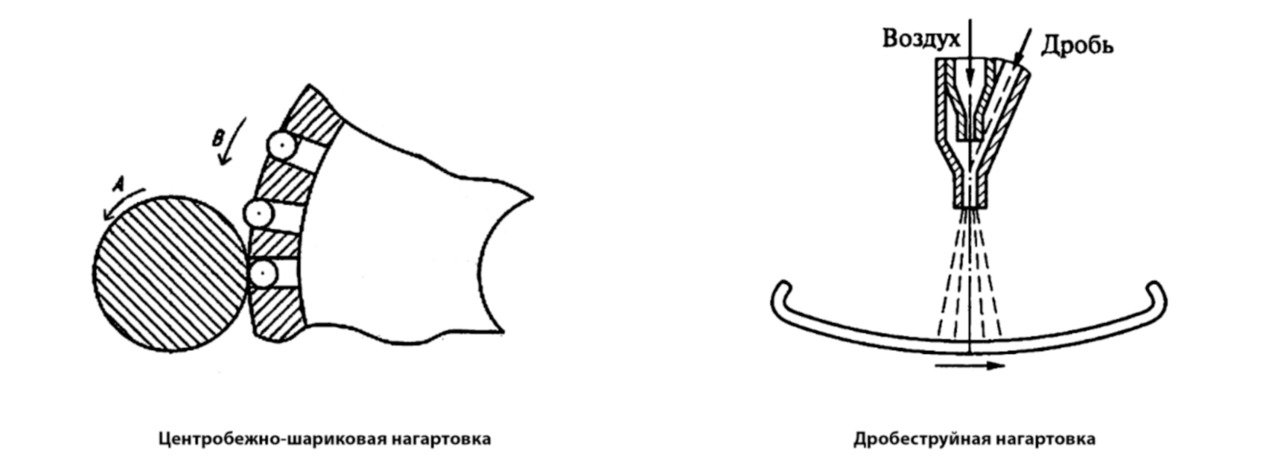

1.5.1. Нагартовка

Нагартовка (наклеп) — технологический процесс упрочнения металлов, происходящий в результате пластической деформации при холодной обработке металлов давлением. В результате данного процесса изменяются механические свойства металлов: повышаются прочность и твердость материала, увеличивается предел текучести, однако снижается пластичность.

Процесс нагартовки (центробежно-шариковый наклёп) заключается в механическом уплотнении поверхности ленты металлической дробью, увлекаемой струёй воздуха. Дробь, ударяясь о поверхность, равномерно уплотняет метал. В следствии чего у нагартованной ленты повышается прочность, но при этом снижается эластичность.

Часто нагартовку путают с наклёпом. Наклёп — более широкое понятие. Это все виды пластической деформации металлов, возникающие при наружном механическом воздействии. Наклёп может быть полезным и вредным. Полезный наклёп создаётся специально и называется «нагартовка». Вредный наклёп образуется не специально и требует последующей термической обработки металла.

Процесс целенаправленной нагартовки с помощью специальных операций происходит под воздействием внешних сил. Существует два метода образования нагартовки:

Дробеструйный способ. Данный процесс организован с использованием дроби диаметром до 4 мм, которая выбрасывается на поверхность детали с огромной скоростью.

Центробежно-шариковый способ. Принцип действия метода выражается в использовании вращающегося обода, в гнездах которого расположены специальные шарики. При вращении в результате центробежной силы шарики отбрасываются в крайнее положение, нанося удар по обрабатываемой детали.

Металлическая лента может иметь несколько типов защитного покрытия. Среди них: цинк, лак, парафин, воск.

Стальная металлическая лента применяется в симбиозе с ручным упаковочным инструментом: МУЛ-17, М4К-10 (Украина), китайскими A333, GD-35 (Китай) или европейскими аналогами. Данный инструмент не требует скоб для крепления ленты, лента просекается, образуя надежное крепкое соединение «ласточкин хвост».

Стальные упаковочные ленты 30мм скрепляют при помощи металлических скоб специальным инструментом: ручным механическим инструментом (натяжитель и клипсатор) или пневматическим инструментом 2в 1.

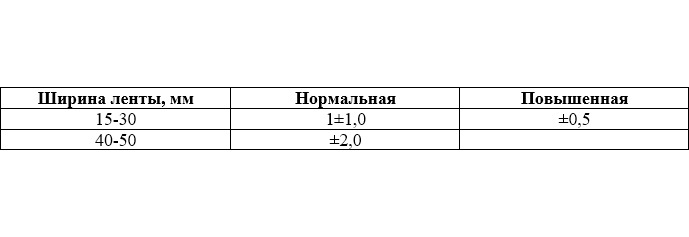

По точности изготовления лента бывает с:

· Нормальной точностью по толщине и ширине (маркируется без обозначения)

· Повышенной точностью по толщине (Т)

· Повышенной точностью по ширине (Ш)

Человеку, впервые увидевшему обозначение стальной ленты нужных параметров, оно не скажет абсолютно ничего. Поэтому в разговоре с менеджером зачастую просто повторяется увиденное обозначение. Часто случается, что нужная лента обозначена неправильно или с лишними дополнениями. Так же часто обращаются по ленте другого ГОСТа.

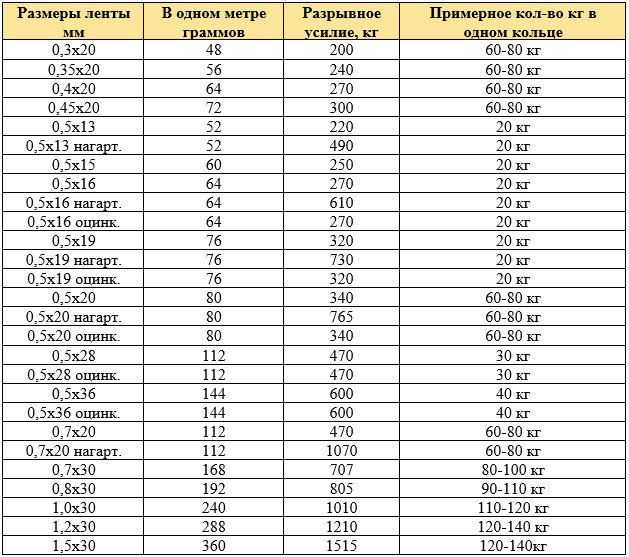

Каждый типоразмер ленты предусматривает определенную плотность, выраженную в количестве гр\метр или кг\кольцо.

Также стальная лента разделяется на однорядную и многорядную. Это важно учитывать при выборе размотчика, т.к. многорядная по ширине не влезет в однорядный диспенсер.

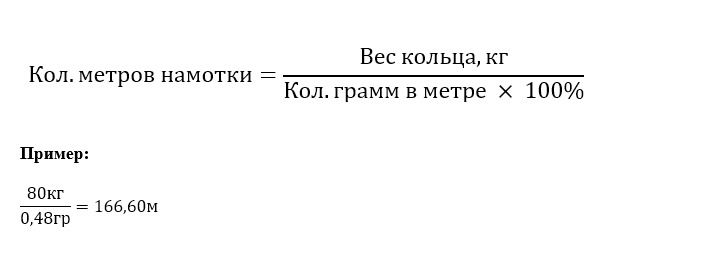

Существует формула для расчета количества погонных метров намотки стальной ленты в одном ролике:

Примечание: стальная лента встречается в однорядной и многорядной намотке. Ролик ленты достаточно тяжелый, в среднем 20—80кг, поэтому при работе с данной лентой рекомендуется использовать тележку-размотчик.

1.5.2. Разница между холоднокатанной и горячекатанной стальной лентой

На сегодняшний день в мире существует два основных вида сплавов углерода с железом — холоднокатаная и горячекатаная сталь. Все остальные модификации входят в два этих понятия. Технологические различия наступают на стадии окончательной обработки и раскатки металла в листы.

Горячекатаная и холоднокатаная стали отличаются тем, что первый вид получает свою окончательную форму в раскаленном виде, а второй обрабатывается холодным. Дело в том, что горячая сталь хорошо поддается сгибанию, держит полученную форму и не рвется под давлением. Поэтому можно производить манипуляции с деталями любой толщины. Холодный сплав склонен к сопротивлению любым видам деформаций, плохо держит установленную форму и при избыточном воздействии может порваться. Так что таким способом получают только листы небольшой толщины. Это обуславливает сферу применения данного вида стали, который используют для изготовления корпусов различных устройств, строительных и обшивочных материалов, кузовов для транспортных средств. Изначально изготавливается рулонная сталь методом горячей прокатки. Для горячекатаных листов используется марка стали 3 и сталь 09Г2С. А для холоднокатаных листов 08ПС. Дальше горячекатаный лист раскраивают на ленту или листы небольшого размера. Холоднокатаные листы проходят более длинный путь обработки: листы подвергаются травлению, и только после этого передаются на станы холодной прокатки.

Именно поэтому толщина холоднокатаного стального листа не превышает 1см, но поверхность листа получается значительно качественнее (ровнее).

1.6. PES-лента, кордстрап

CordStrap или кордовая лента представляет собой ленту из мягкого полиэстера, она производится путем соединения прочнейшего полиэфирного волокна. Обладая более высокой эластичностью она является во многих случаях наилучшим решением для упаковки тяжелых, объемных грузов со сложной геометрией. Кордовая лента может служить хорошей альтернативой не только полимерным лентам, но и металлическим аналогам. Применение этой ленты обеспечивает высокую прочность фиксации обвязанного груза, не уступающую прочности стальной ленте, при этом мягкость ленты препятствуют разрушению и деформации углов.

Лента содержит волокна из силиконизированного полипропилена или полиэфирных нитей (стекловолокна из полиэстера), пропитанные специальными клеями, чтобы придать им высокие разрывные усилия. Наиболее распространенные волокна для обвязочной ленты включают натуральный и синтетический (модифицированный) каучук. Эти волокна и композитные составы придают ленте прочность, которая может превзойти даже ПЭТ ленты и стальные. Однако области применения кордстрапа крайне ограничены, именно поэтому лента не получила настолько широкого распространения в сфере упаковки, как полимерные аналоги.

Раздел №2. Процесс производства стреппинг-лент

2.1. Типы полимерного сырья для стреппинг-лент

Полимерные ленты производятся методом экструзии. Экструзия, наряду с литьем пластмасс под давлением, является одним из самых популярных методов изготовления пластмассовых изделий.

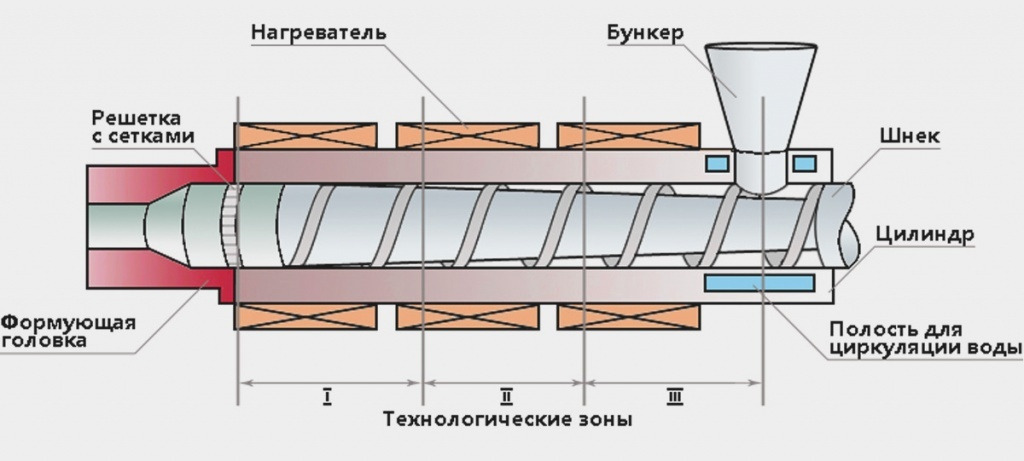

Экструзия — это технологический процесс получения из полимерных материалов изделий неограниченной длины путем выдавливания (от англ. extrusion — выталкивание, выдавливание) расплава полимерного через формующую головку (фильеру) нужного профиля.

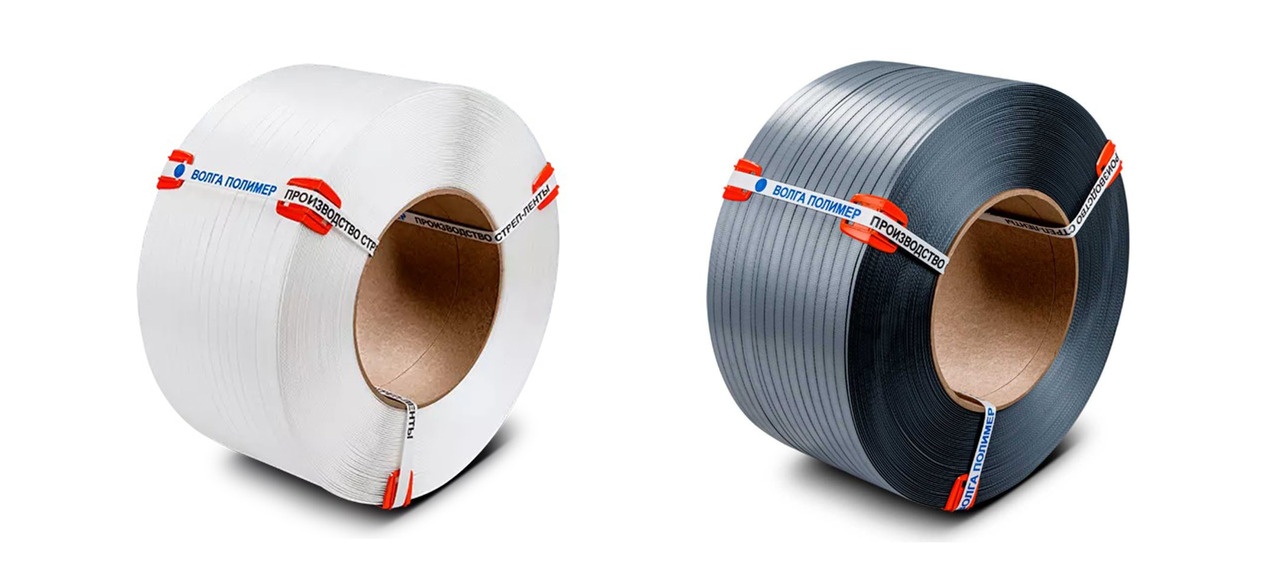

Для производства ПП-лент используются полипропиленовые гранулы. В процессе они проходят этапы экструзии, охлаждения, вытяжки и стабилизации.

Лента бывает двух видов:

Первичная. Изготавливается из нового сырья, поэтому стоимость такого материала выше. Цвет — более светлый. Качество производимой ленты на порядок выше.

Вторичная. Производится из первичной ленты, не прошедшей контроль качества. Материал проходит через экструдер и смешивается с новым сырьем. Имеет характерный серый цвет, но не отличается по эксплуатационным характеристикам от первичной. Вторичным сырьём так же может быть переработка различных полимерных изделий (плёнки, бутылки и проч.), подходящих по химическому составу для изготовления лент.

Лента из первичного сырья дороже в производстве, но отвечает самым высоким стандартам качества, и применяется для использования с автоматическими арочными машинами и на конвейерных линиях.

Лента из вторичного сырья является более дешевой, и применяется для упаковки на скобу, пряжку, и с помощью электроинструмента и полуавтоматических столов.

Разрывные нагрузки у обеих лент одинаковые, как заявлено по ТУ. Однако необходимо учитывать, что качество вторичного сырья может быть нестабильным от партии к партии, что скажется на надежности готовой продукции.

2.2. Этапы производства полимерной ленты

1-й этап. Настройка экструдера

Перед загрузкой сырья необходимо настроить параметры работы экструдера. Экструдер осуществляет процесс переработки полимерного сырья в однородный расплав и придаёт ему форму путём продавливания через экструзионную головку и специальное калибрующее устройство.

2-й этап. Загрузка полимерного сырья в бункер экструдера

Полимерное сырье поступает на предприятие чаще всего в виде гранул ПП разных марок, например 01030. Затем в необходимых количествах сырье загружается в бункер экструдера.

3-й этап. Формование

Из бункера, минуя горловину загрузочной воронки, сырьё попадает в загрузочную зону шнека, а затем транспортируется по цилиндру пластикации. От сдавливания, перемешивания и контакта с нагретым цилиндром и шнеком полимерное сырьё расплавляется и превращается в однородную массу — расплав. После чего, на выходе из формующей головки (головка снабжена адаптером, с помощью которого задаются основные настройки), получается полимерная лента, еще далекая от своего конечного состояния.

4-й этап. Охлаждение

На выходе из экструдера, еще горячую, несформированную ленту, протягиваю по низу охлаждающего резервуара (его еще называются охлаждающей «ванной») для последующего закрепления на растягивающих валах.

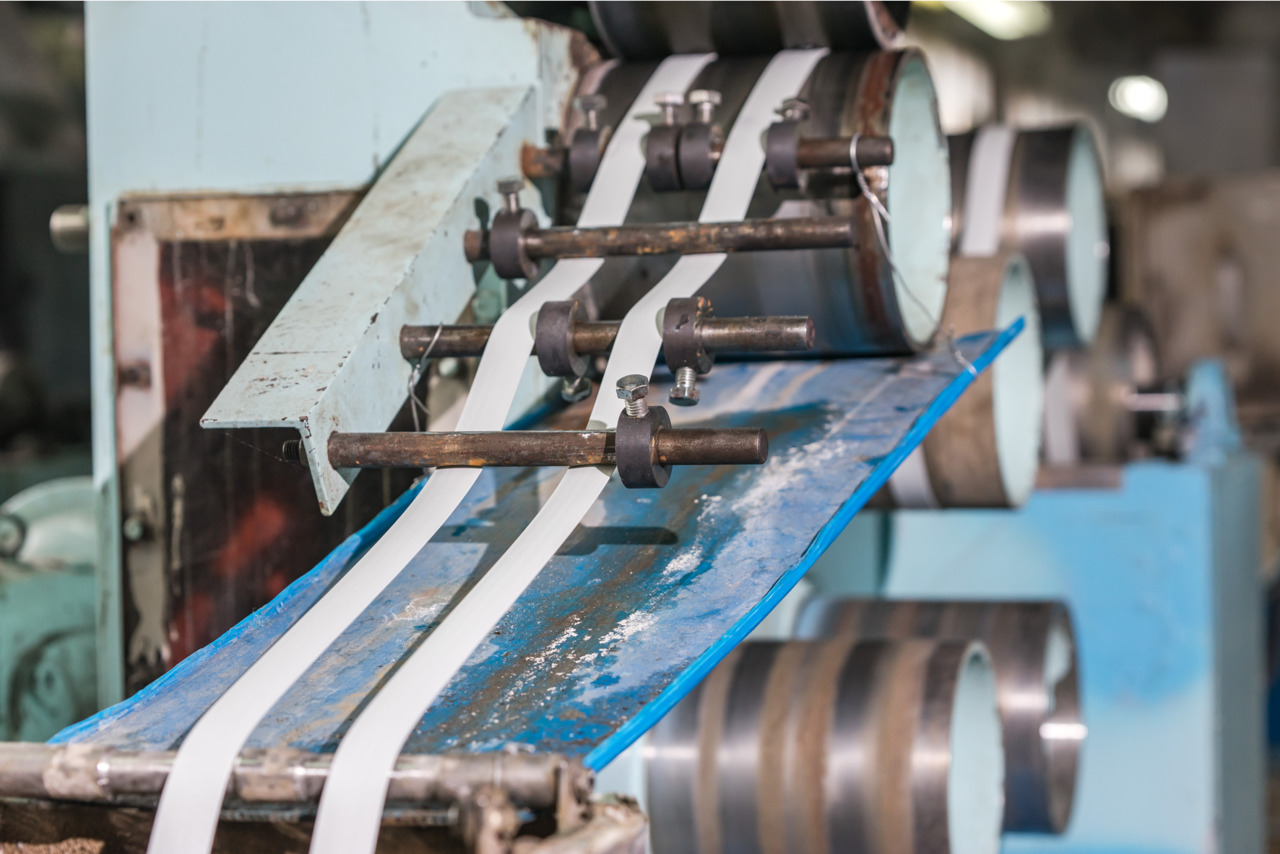

5-й этап. Формирование ленты и процесс растяжения

Предварительно охлажденная лента протягивается через множество валов. Их функция — растянуть ленту и начать формировать ее вид и размер.

6-й этап. Повторный цикл охлаждения

После первой растяжки, лента проходит повторный цикл охлаждения. Растянутый материал начинает приобретать конечную форму по заданному типоразмеру.

7-й этап. Подготовка к формированию насечки

В процессе растяжения лента уменьшается в размерах от 40 до 70%, и после нескольких циклов охлаждения становится готовой к формированию насечки.

8-й этап. Протяжка ленты через формующие валы

После цикла охлаждения и растяжки ленту пропускают через формующие валы, имеющие выпуклую поверхность.

9-й этап. Формирование насечки

Еще 10 лет назад вся лента делалась без насечки, но впоследствии для снижения удельного веса ленты, а следовательно себестоимости, была придумана насечка.

Лента с насечкой и гладкая лента одинаково держатся в скобе и не проскальзывают при натяжении, что было подтверждено тестами на разрывной машине.

10-й этап. Стабилизация

На одном из последних этапов производства, проводится стабилизация молекулярной структуры изготавливаемой ленты, а также снятие внутренних напряжений

11-й этап. Цикл сушки ленты

После прохождения всего процесса формирования, охлаждения и нанесения насечки, лента должна пройти цикл сушки. Обычно лента просто висит в натянутом состоянии на расстоянии 5—10 метров от последней машины растяжения до конвейера, осуществляющего намотку на картонную шпулю.

12-й этап. Намотка ленты на картонную шпулю

Намотка производится в несколько рядов на одном уровне по поверхности картонной втулки. В намотчике установлено контрольное окно, которое не допускает намотку ленты ненадлежащего качества. Электронные намотчики проходят ежегодную поверку и гарантируют точность намотки до 1 метра.

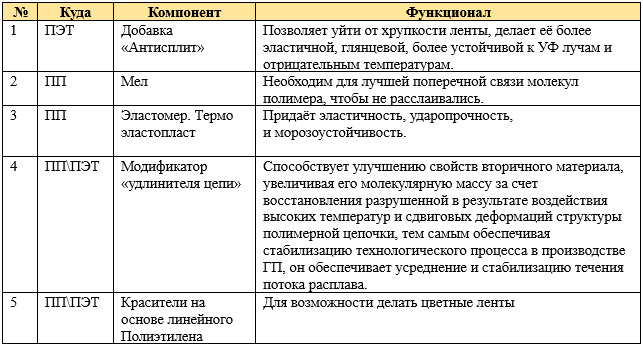

2.3. Сырьевые компоненты в производственном процессе

В процессе производства в полимерные ленты добавляются определенные сырьевые добавки, для придания ленте определенных физических свойств, соразмерно стоящим перед ней задачам. Это могут быть и цветные красители, и модификаторы, влияющие на эластичность.

Например, одна и та же лента ПП может не работать на автомате Mosca, но прекрасно себя чувствовать в Transpak.

Основные добавки и компоненты отражены в таблице:

2.4. ТУ и контроль качества

Любое производство подразумевает технологию и стандарты, по которым будет изготавливаться продукция. В свою очередь, чтобы продукция была стабильно высокого качества, придумываются различные методики контроля, как на этапах производственного процесса, так и уже готовой продукции.

ГОСТ 21214—75 был разработан еще в 1975 году, когда неметаллических лент для упаковки продукции в продаже еще не было. СССР прекратил своё существование, на постсоветском пространстве появились полимерные ленты, но бюрократические механизмы изменяются, всё так же, с большим скрипом. Именно поэтому, как такового ГОСТа для полипропиленовой ленты в РФ нет, и приходится ориентироваться на общепринятый 21214—75, который будет действовать до 01.11.2082.

Но кроме официальных ГОСТов у каждого производителя имеется ТУ, оформленные в установленном государством порядке. По ним и осуществляется в данный момент выпуск всех стреппинг-лент в РФ.

Контроль качества готовой продукции по типам можно разделить на внешний и внутренний.

Внешний осуществляется сторонними компаниями-аудиторами, центрами сертификации и лабораториями.

Внутренний проводится силами производителя, непосредственно на месте.

А вот уже по видам, контроль качества бывает:

— первичный. Осуществляется на производстве, путём отбора проб сразу после производства партии продукции.

— постпродажный. Его осуществляет Клиент на своем производстве, после получения ленты от производителя. Также, его часто проводят специалисты производства непосредственно на территории Клиента, с целью сравнения произведенной ленты с аналогичными образцами конкурентов.

Важно понимать, что каждая произведенная партия ленты уникальна. Качество сырья, работа оборудования, температурные воздействия, человеческий фактор — всё это оказывает непосредственное влияние на изготовление очередной партии. Однако, не смотря на силу и непредсказуемость этих факторов, лента должна соответствовать определенным нормам, чтобы выполнять свои функции.

В процессе производства на определенных этапах делается контроль качества, заключающийся прежде всего в замере показателей соответствия ширины и толщины ленты заданным параметрам. Так, лента 9-мм не может на выходе превращаться в 12-мм. Для этого, с помощью штангенциркуля, операторы линии периодически проверяют ленту.

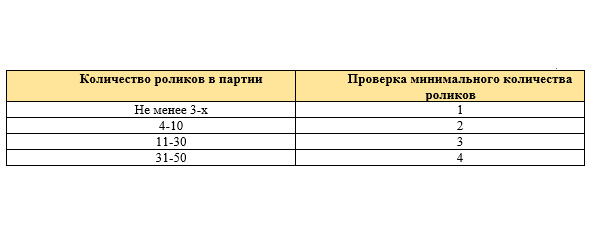

Отбор проб и последовательность проверки качества продукции:

1. Полипропиленовая лента принимается ОТК партиями. Партией считается количество роликов одного размера, цвета, сложенными на одном паллете с присвоенным номером партии.

2. Проверке внешнего вида партии подвергают 100% роликов.

3. Количество роликов, подлежащих проверке, в зависимости от объема партии, представлены в таблице №1.

4. Выборку роликов с паллеты осуществляют в произвольном порядке, но таким образом, чтобы были учтены особенности проверки качества.

Контролер ОТК все значения параметров заносит в специальный журнал. О наличии замечаний по в срочном порядке докладывается мастеру или технологу.

При получении отрицательных результатов испытаний хотя бы у одного проверенного ролика из числа необходимого минимального количества или хотя бы по одному показателю — проводят повторные испытания по этому же показателю на удвоенном количестве роликов, отобранных из той же партии.

Если после повторных испытаний результат положительный — партия считается принятой ОТК.

Если после повторных испытаний хотя бы по одному показателю получен отрицательный результат, контролер ОТК сообщает мастеру/технологу и они должны решить вопрос о судьбе партии.

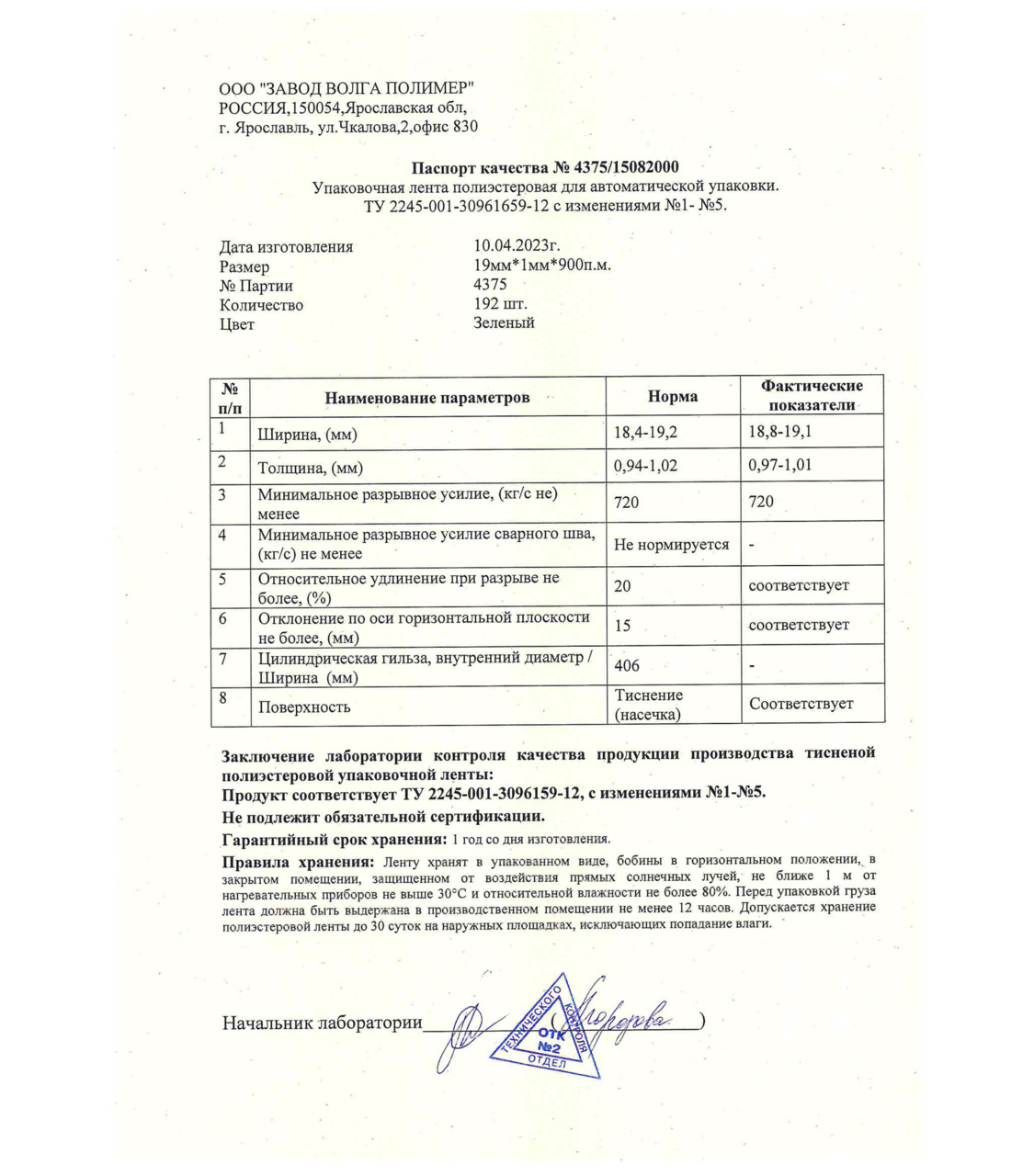

Каждый ролик, взятый на контроль из партии проверяется на соответствие следующим параметрам:

1. Вес бобины;

2. Метраж;

3. Ширина;

4. Толщина

5. Усилие на разрыв;

6. Саблевидность;

7. Деформация;

8. Равномерность тиснения;

9. Отсутствие заусенцев, расслоений-мохристости, царапин, следов от загрязнённых валов тиснения и пр. предметов;

10. Отсутствие продольной полосы следов от «бороды» -загрязненная матрица;

11. Отсутствие разрывов, зазубрин;

12. Отсутствие разводов (для цветной).

Каждой партии изготавливаемой ленты присваивается свой уникальный номер, благодаря которому любую партию можно отследить и проверить на соответствие нормам ТУ. Для множества государственных компаний, закупающих ленты через тендерные площадка, паспорт качества является обязательным сопроводительным документом к товару, без которого приёмка осуществляться не будет.

После всех контрольных мероприятий, на ленту делается паспорт качества:

Кроме базовых замеров, качество ленты определяется следующими показателями:

1. Серповидность — влияет на скорость и качество работы оборудования;

Серповидность (саблевидность) ленты — геометрический параметр и качественный показатель, который характеризует прямолинейность ленты при разматывании из бобины на автоматических стреппинг машинах. Когда автомат выстреливает ленту — она должна двигаться в точно заданном направлении, чтобы пролететь по рамке автомата и попасть в упаковочную головку. Если серповидность повышена, то лента застрянет в рамке, будут происходить сбои в работе оборудования, возникнут дополнительные отходы ленты, процесс обвязки замедлится.

2. Разрывная нагрузка — влияет на надежность крепления груза.

Разрывная нагрузка измеряется в кгс (килограмм-сила), и означает предельное усилие, которое выдерживает лента на предмет разрыва. Например, разрывная нагрузка ленты равная 300 кгс означает, что при нагрузке на ленту массы в подвешенном состоянии вес в 300 кг является предельным, и после превышения которой может последовать разрыв ленты.

3. Относительное удлинение (или упругое восстановление) — способность кратковременно воспринимать нагрузки и возвращаться в исходное положение.

Одно из преимуществ полипропиленовых лент — эластичность, или возвратная память, что очень важно при складировании, хранении и перевозке грузов, т. к. наличие эластичной памяти повышает стойкость ленты к ударным нагрузкам. В процессе перевозки устойчивость груза может быть нарушена, а стальные ленты зачастую растягиваются от веса груза, так же нередки прогибы и провисания ленты. За счет эластичности, полипропиленовые ленты при растяжении возвращаются в исходное положение без потери упругости.

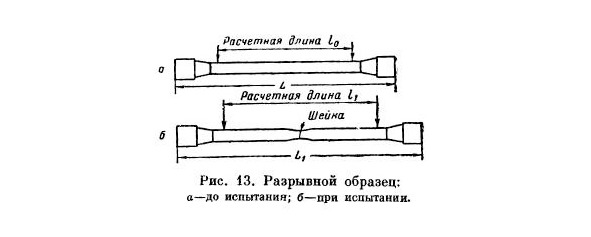

Определяют разрывную нагрузку и относительное удлинение с помощью разрывной машины вертикального типа или горизонтального типа, аттестованной в установленном порядке.

Ленту заправляют в зажимы разрывной машины (во избежание проскальзывания и перекусывания ленты в плоских зажимах допускается применение прокладок из наждачной бумаги). Показания снимаются в момент остановки показаний прибора.

Удлинение при разрыве (L) определяют одновременно с определением разрывной нагрузки, и вычисляют по формуле в процентах:

За окончательный результат определения разрывной нагрузки и удлинения ленты принимают среднее арифметическое результатов 3-х первичных испытаний.

При производстве ленты, на эти три показателя напрямую влияет не только использование высококлассного оборудования, но и добавление в сырье вторично-переработанных материалов. Вторсырье делает ленту более хрупкой, менее эластичной, а ее серповидность увеличивается.

2.5. Полимерные ленты с логотипом

Производство полимерных лент с логотипом технологически ничем не отличается от производства обычных лент. Сперва на экструзионной линии изготавливается сама лента, после чего устанавливается на специальный станок по нанесению логотипа.

Для того, чтобы нанести логотип, требуется изготовить клише из полимерной резины, с логотипом клиента, и определиться с выбором краски. Клише имеет продолговатую продольную форму и закрепляется на круглые наносящие валы, которые окунаются в краску, после чего отпечатывают логотип на ленте.

В качестве логотипа не рекомендуется брать картинки с большим количеством мелких деталей, т.к. из-за особенностей производства они будут трудночитаемы или совсем невидимы. Чаще всего на ленту наносятся: логотип компании, название, доменное имя сайта, контактный телефон.

Логотип может наноситься в несколько цветов (чаще всего в два). Для этого изготавливается два клише, которые по очереди наносят свои части логотипа на ленту. Т.е. заправка бобины и прокраска будет осуществляться несколько раз. Тут от мастерства оператора на линии зависит, как лягут две части логотипа друг на друга.

Математика расчета ленты с логотипом очень проста. К стоимости обычной ленты добавляется стоимость нанесения логотипа за километр. Таким образом формируется исходная продажная база. Если лента изначально цветная, то делается корректировка и на стоимость красителя.

2.6. Недобросовестная конкуренция

Как известно, в любой сфере деятельности рано или поздно появляются компании-конкуренты.

И зачастую, чтобы добиться превосходства на рынке и склонить в свою сторону наибольший клиентский сегмент, прибегают к крайним мерам.

В их числе:

1) Утоньшение ленты по ширине и толщине до предела минимально допустимых параметров (например, лента ПП 15х0,8 зачастую оказывается 14х0,7);

2) Меньшая намотка ленты на бобину, в сравнении с заявленной на этикетке;

3) Неправильное растяжение ленты при производстве (в следствии чего по весу лента соответствует заявленным нормам, а нагрузки на разрыв не держит).

Клиента подкупает низкая цена и он даже слышать не хочет о том, что его обманывают. В открытую клеветать на конкурента без доказательств — путь в черный список Клиента. В этом случае встаёт вопрос о том, как правильно преподнести клиенту информацию, что его лента не соответствует заявленным характеристикам.

Методики выявления обмана схожи обычной проверкой ОТК на производстве:

1) Пробные замеры ширины и толщины ленты. Проводятся на выбранном отрезке ленты с помощью штангенциркуля и микрометра.

2) Выявить «недомот» достаточно просто. Для этого нужно сперва взвесить неначатую бобину, затем отрезать от ленты от 3-х до 10-ти метров и взвесить на весах. Затем в пропорции к весу бобины, определить реальную намотку.

Пример:

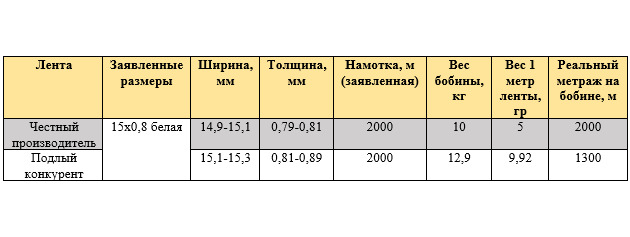

Вывод: к вопиющему «недомоту» в 700 метров добавляется неправильная технология производства ленты. Лента не растягивается, она слишком толстая, что добавляет брутто-веса ленте. При этом разрывные нагрузки лента будет держать гораздо ниже заявленных. При использовании такой ленты, Клиент теряет фактически 35% упаковок без учета возможных разрывов.

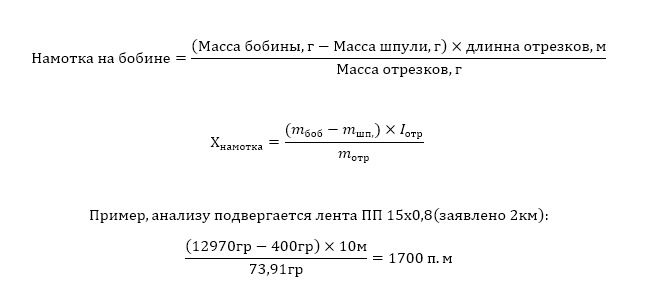

Формула расчета объема «недомота» на бобине ленты:

Можно не использовать формулу, а пересчитать простой пропорцией, сперва получив нужные данные, например:

Образец №1 (ПП 12х0,5 (3км), вес неначатой бобины 10560гр.

10560 гр — 400 гр (вес шпули) = 10160 гр (вес нетто).

5м = 17,86гр (отрезали 5м и взвесили)

17,86гр / 5м = 3,57гр/м

10160гр / 3,57гр = 2845,93м (округляем до 2846)

3000м — 2846м = 154м (недомот)

Вывод: полученные замеры позволили установить, что тестируемом образце ленты выявлен недомот в 154 метра.

Получается, каждую 20-ю бобину поставщик ему недопоставляет.

Также, необходимо быть готовым, что потенциальный клиент закупает ленту с недомотом и делает так много лет, и итоги замеров станут для него неприятным откровением.

Подробнее о том, как подготовиться ко встрече с клиентом на его территории будет рассказано в главе 6.2.

3. Проверка на разрывные нагрузки.

Разрывные нагрузки без разрывной машины (или динамоментра) проверить можно только опытным путём. Т.е. упаковать груз и ждать разрыва ленты.

Зачастую лента с неправильной технологией производства выдерживает груз. Это говорит о том, что для упаковки груза подошла бы правильно изготовленная лента с разрывными нагрузками в два раза меньше требуемых. Использование качественной ленты не только сохранит груз в целости, но и значительно оптимизирует затраты Клиента на приобретение ленты.

Зачастую лента с неправильной технологией производства выдерживает груз. Это говорит о том, что для упаковки груза подошла бы правильно изготовленная лента с разрывными нагрузками в два раза меньше требуемых. Использование качественной ленты не только сохранит груз в целости, но и значительно оптимизирует затраты Клиента на её приобретение.

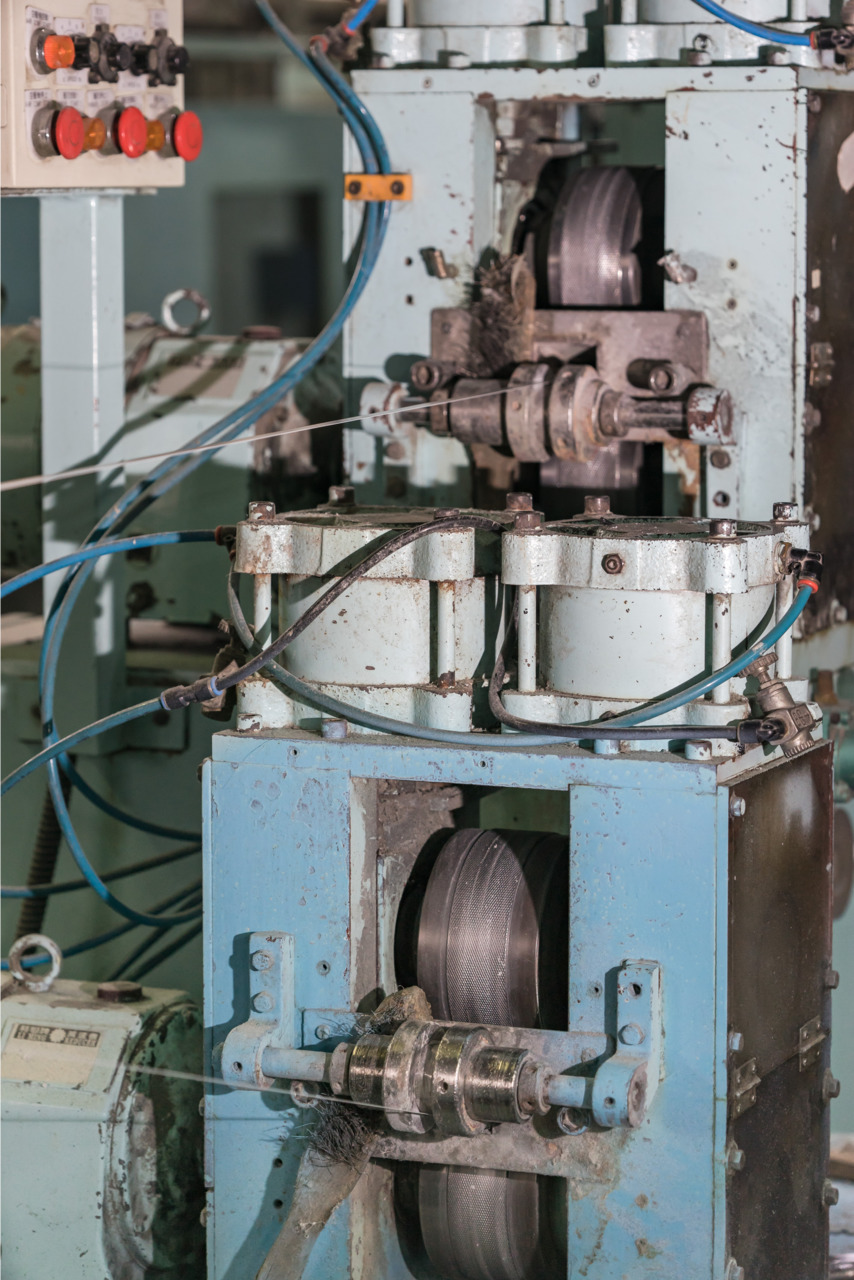

2.7. Процесс производства стальных лент

На сегодняшний день в мире существует два основных вида сплавов углерода с железом — холоднокатаная и горячекатаная сталь. Все остальные модификации входят в два этих понятия. При выплавке обоих видов материала различия наступают на стадии окончательной обработки. Холодный прокат обрабатывается остывшим и раскатывается в листы, тогда как горячему прокату придается определенная форма в раскаленном виде. Отсюда и названия. Горячая сталь хорошо поддается сгибанию, держит полученную форму и не рвется под давлением. Поэтому можно производить манипуляции с деталями любой толщины. Холодный сплав склонен к сопротивлению деформации и плохо держит форму.

В основе производственного процесса лежит этап холодной прокатки, на котором рулонная сталь подвергается деформации при низких температурах. Этот метод повышает прочность и твердость материала, сохраняя при этом его гибкость. Холодная прокатка имеет решающее значение для обеспечения достижения стальной лентой желаемой прочности на разрыв, что крайне важно для ее последующего применения в упаковке для тяжелых условий эксплуатации.

В РФ вся стальная упаковочная лента производится по ГОСТу 3560—73, и изготавливается на заводах в больших рулонах стального проката, именуемого штрипсами.

После холодной прокатки стальной рулон подвергается продольной резке — точному процессу, при котором широкий рулон разделяется на более узкие полосы. Этот шаг необходим для адаптации стальной ленты к конкретным требованиям потребителей по ширине. Универсальность металлической ленты заключается в ее способности принимать различные размеры, что делает ее подходящей для широкого спектра упаковочных нужд.

Раздел №3. Фурнитура и крепеж

3.1. Скобы для стреппинг-ленты

Упаковка продукции стреппинг-лентами требует применение специального крепежа, соответствующего конкретному виду ленты.

Для стреппинг-лент применяется следующий крепеж:

— Пряжка пластиковая;

— Пряжка проволочная;

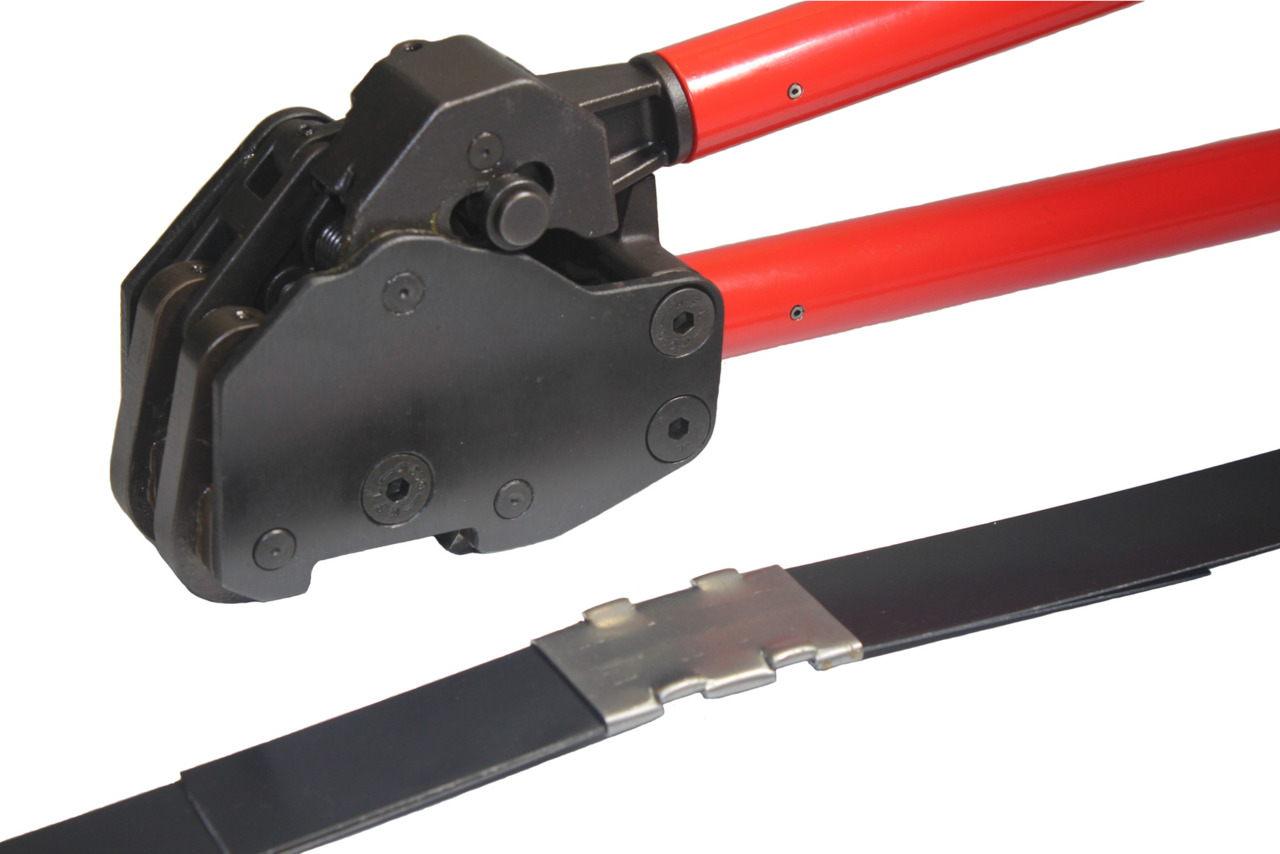

— Скоба металлическая (требует использования клещей).

При высокой интенсивности упаковочного процесса, могут использоваться электрические инструменты и разные стационарные машины, осуществляющие термоспайку или сварку трением.

Далее каждый вид крепежа будет рассмотрен подробнее.

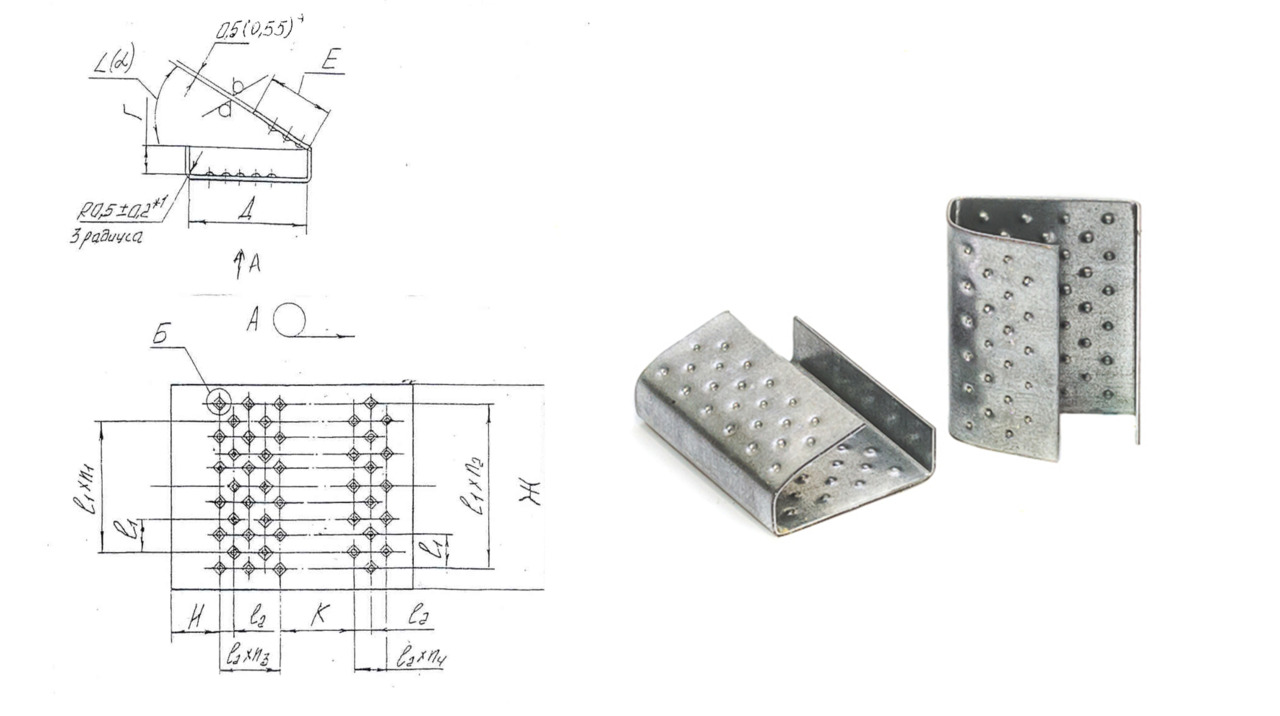

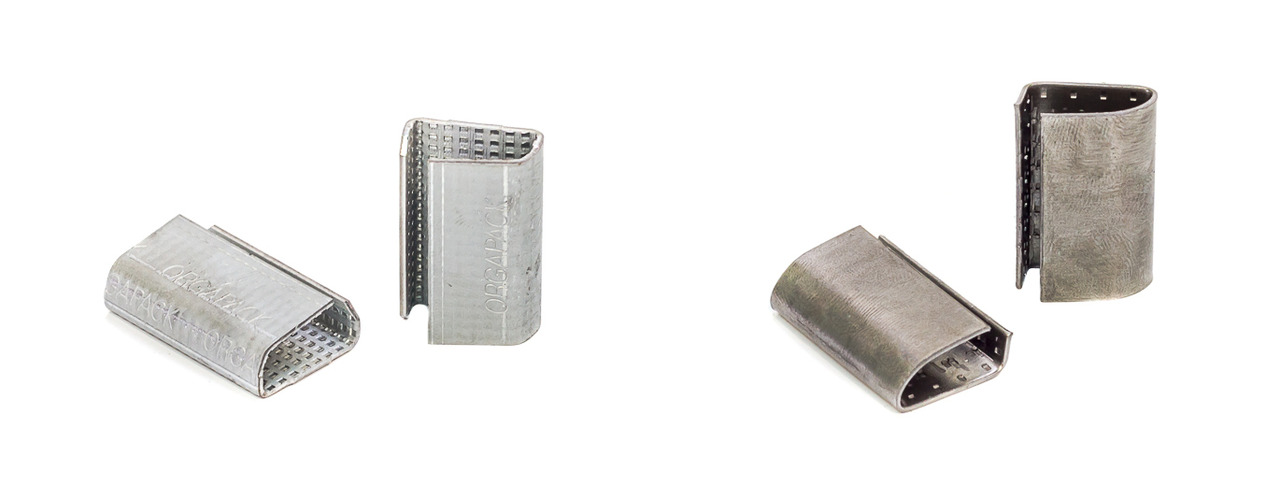

Скоба представляет собой свернутый металлический прямоугольник с загнутыми краями и внутренним протектором. В неё продеваются оба конца стреппинг ленты, после чего скоба зажимается специальным инструментом. Протектор мешает ленте выскользнуть из скобы, надежно фиксируя её внутри.

Скобы производятся под конкретный размер ширины ленты. Существуют скобы под ленты 12, 15 и 19мм. Бывают из обычной стали и оцинкованные (более устойчивый к атмосферным воздействиям).

Данный тип крепежа по своему предназначению делятся на скобу для ПП и ПЭТ-лент.

Скоба для ПП 15мм (и её более округлый вариант) имеет толщину металла до 0,5мм и прекрасно сгибается даже руками.

Скоба для ПЭТ имеет толщину 0,9—1мм и для её крепления не обойтись без клещей.

Крепление ПП и ПЭТ скобы происходит аналогично, за исключением самого инструмента, который имеет небольшие конструктивные особенности, чтобы справляться с более толстой скобой.

Еще одни различия в комбинированном инструменте:

Скобы для ПЭТ-ленты так же имеют градацию в 12, 16 и 19 мм.

Важно отметить, что зачастую на рынке встречается скоба кустарного производства без протектора. Она ощутимо дешевле, но использовать её в упаковке — опасно, т.к. существует огромная вероятность, что в процессе перевозки лента из скобы вылетит.

Для стальных лент тоже существует скоба, но она не имеет ничего общего с описанными выше скобами для полимерных лент. Выглядит она следующим образом:

Скобы для стальной ленты градируются не только по ширине лент, но и по длине скобы. Скобы существуют под один «прокус» клещей и под два. Чаще всего на рынке встречаются скобы под ширину 16, 19 (на 20-ю ленту так же идут скобы для 19-й) 25 и 32мм.

Скобу скрепляют ручные инструменты (клещи/пломбираторы, комбинированные инструменты).

Все скобы стандартно упаковываются в коробки по 1000 шт. Исключения могут составлять только особо тяжелые и широкие скобы (например, ПЭТ 19 или М32х45 для стальной ленты).

3.2. Пряжки для стреппинг-лент

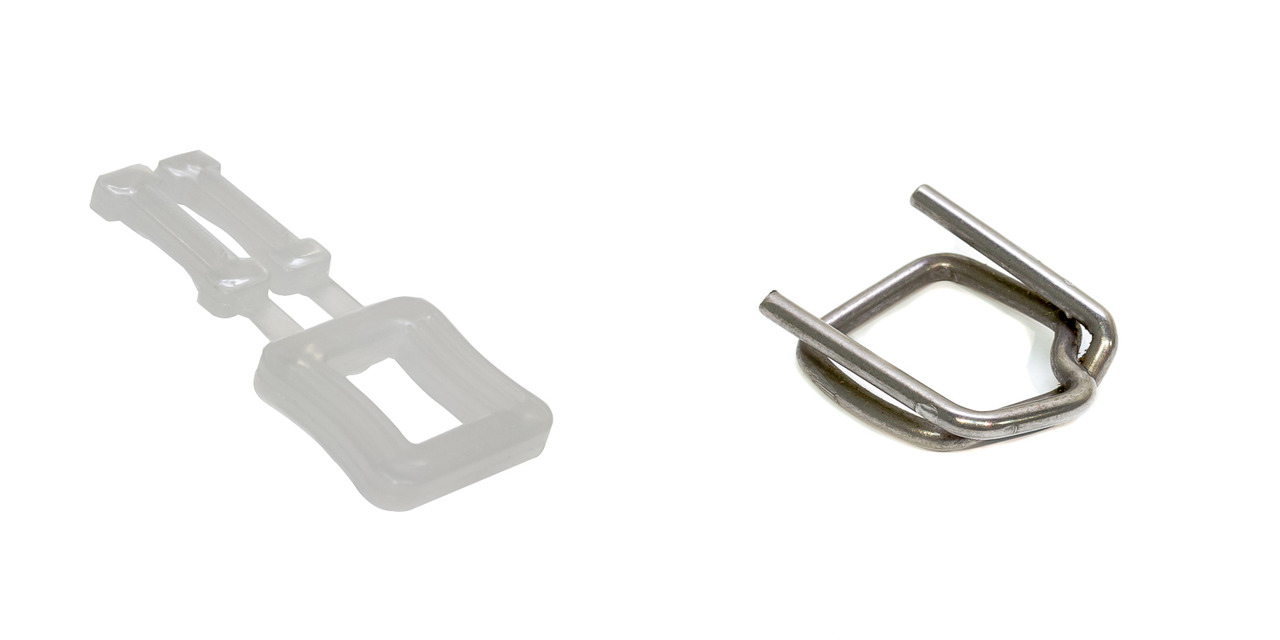

Пряжка представляет из себя отрезок очень толстой металлической проволоки, загнутый особым образом, что делает его визуально похожим на пряжку для ремня. Существует также пластиковая форма в виде прямоугольника и двух «ножек». Лента определенным образом продевается сквозь пряжку и крепится за «усики». Исключительно ручной способ упаковки.

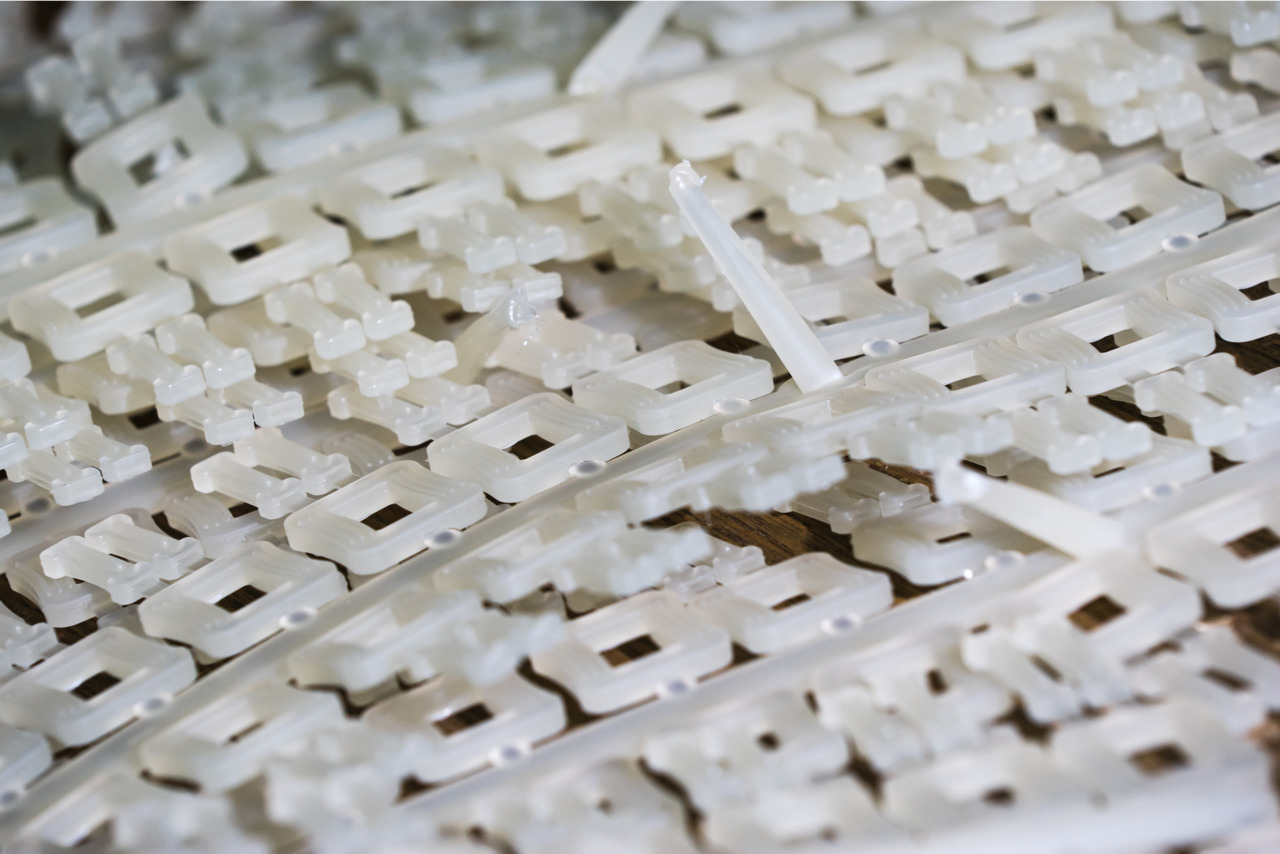

Два вида пряжки — пластиковая (формовочная) и стальная (гнутая из проволоки).

Пластиковая изготавливается методом формовки, тогда как стальная — с помощью загиба и обрезки проволоки специальным проволокогибочным станком.

Пластиковая пряжка фасуется в пакеты по 500 шт. Можно встретить пряжку белого или бежевого цвета. По сути это одна и та же пряжка. Бежевый цвет обусловлен окрашиванием под воздействием температуры, и никак не влияет на технические характеристики.

Пластиковая пряжка может подразделяться на пластмассовую и полиамидную. Вторая, по своим химическим свойствам, гораздо прочнее первой, но встречается на рынке крайне редко, т.к. полиамид дорогой вид сырья, а разрывные нагрузки пряжки колеблются на отметке 75—80кгс. Серьезные нагрузки не для пластиковых пряжек, поэтому зачастую производители делают «композит», не раскрывая точный полимерный состав.

Упаковка на данную пряжку производится путём продевания загнутых концов ленты через окошко пряжки снизу, загибания усиков во внутрь, и зацепа ленты за усики. Таким образом получается самозажимное крепление, которое никак не деформирует ленту и обеспечивает высокую надежность, пределом которой является только прочность самой пряжки.

Проволочная пряжка аналогична по назначению с пластиковой, но производится из стальной проволоки, и используется как закрепляющий материал для лент ПП и ПЭТ с повышенными нагрузками на разрыв. Одним из главных отличий от металлической скобы является возможность подтягивания ленты после упаковки.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.