Бесплатный фрагмент - Учебное пособие по сырьевой и топливной базе черной металлургии

А. А. Панычев

СЫРЬЕВАЯ И ТОПЛИВНАЯ БАЗА

ЧЁРНОЙ МЕТАЛЛУРГИИ

Учебное пособие для вузов

2025

Кандидат технических наук, доцент. Директор Горного управления АО «Уракская Сталь». Главный специалист АО «Уральская Сталь» по природным ресурсам. Сфера профессиональной деятельности –обогащение комплексных руд, утилизация техногенных промышленных отходов и изучение базы чёрных руд и топливного сырья.

Лауреат серебряной медали ВДНХ (1988).

Награждён многочисленными почётными грамотами, медалью

«Ветеран труда» (1984), знаками «Победитель социалистического

соревнования 1973, 1974, 1976 годов»; «Шахтёрская слава»

3 степени (1980), «Изобретатель СССР» (1988).

Общий трудовой стаж — 56 лет.

Автор 135 научных публикаций, в том числе 11 монографий, а также около 40 изобретений.

Аннотация

«Сырьевая и топливная база черной металлургии. Учебное пособие для вузов»:

Рассмотрены основы геологических процессов формирования рудных месторождений черных металлов. Подробно освещены вопросы классификации рудных и топливных ресурсов, методов разведки полезных ископаемых, оценены запасы железных, марганцевых и хромовых руд, а также топлива доменной плавки.

Изложены основные этапы подготовки шихтовых материалов к металлургическому переделу, конструкции основных устройств. Подробно описаны современные методы обогащения руд. Приведены сведения по составу руд, а также агломератов и окатышей российских предприятий.

Часть 1. Для студентов металлургических высших учебных заведений и факультетов университетов, обучающихся по направлению «Металлургия». Может быть полезно специалистам, работающим на металлургических предприятиях, в проектных и исследовательских организациях.

Презентации выполнены Панычевым Анатолием Алексеевичем с участием Никоновой Алёны Петровны, безвременно ушедшей из жизни из-за короновируса.

Часть 2. Вводные лекции для стдентов обучающихся заочной формой обучения.

сЫРЬЕВАЯ И ТОПЛИВНАЯ БАЗА металлургии

1. Состав и структура отрасли черной металлургии

1.1. Технологические схемы современного металлургического производства

Современное металлургическое производство (получение стали) состоит из двухстадийного процесса:

— Производство чугуна

— Производство кокса

— Подготовка руд к плавке

— Добыча

— Дробление

— Обогащение

— Окускование (агломерация, производство окатышей, брикетирование)

— Доменная плавка

— Разливка чугуна

— Производство стали

— Конвертерное

— Электросталеплавильное

— Мартеновское

— Спецэлектрометаллургия

— Разливка стали

— Непрерывная разливка на МНЛЗ

— Разливка в изложницы на слитки.

В настоящее время доменная печь, как агрегат высокой производительности и весьма экономичный, не имеет конкурентов. Однако доменное производство имеет существенные недостатки: необходимость использования каменноугольного кокса; использование железорудного сырья в виде достаточно прочного кускового материала (агломерат, окатыши).

Понятно поэтому, что возможность организации рентабельного процесса прямого получения железа непосредственно из железной руды, минуя доменную печь, представляет собой заманчивую инженерную задачу.

Решение проблемы получения (в промышленных масштабах) железа, минуя доменный процесс, осуществляется, в основном, следующими способами:

— восстановление железа из твердых железорудных материалов взаимодействием с твердыми или газообразными восстановителями по реакциям

Fe2O3 + (C; CO; H2; CH4) {} Fe + (CO; CO2; H2O);

— восстановление железа в кипящим железистом шлаке (жидкофазное восстановление) по реакциям

(FeO) + (C; CO) {} Fe + CO2;

— получение из чистых железных руд карбида железа по реакции

3Fe3O4 +5H2 +2CH4 = 2Fe3C +9H2O.

Процесс протекает при температуре около 600°С и давлении около 4 атм. (0,4 МПа), получают зерна 0,1—1,0 мм, содержащие> 90% Fe3C.

Современное металлургическое производство представляет собой комплекс целенаправленно организованных технологических процессов, обеспечивающих переработку исходного сырья в готовую металлопродукцию заданного качества. Чугун, стальные слитки, прокат (рельсы, балки, швеллера, уголки, трубы, плиты, листовая и рулонная сталь), стальные канаты, проволока — вот самый краткий перечень продукции металлургического производства.

В состав современного металлургического комбината входит ряд крупных подразделений:

— шахты и карьеры по добыче железных руд и каменных углей;

— горно-обогатительные комбинаты, где осуществляется подготовка и обогащение руд, получение богатых концентратов;

— коксохимические цехи или заводы, на которых осуществляется подготовка углей, их коксование, а также извлечение из них ценных химических продуктов;

— доменные цехи для выплавки чугунов и некоторых ферросплавов;

— сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали;

— прокатные цехи, в которых стальные слитки и заготовки перерабатываются на необходимые для народного хозяйства изделия — рельсы, балки, автомобильный лист, арматурное железо, трубы и т. д.

Современный комбинат сложное разветвленное хозяйство с большой концентрацией производства, где выпускают в год в среднем от 6 до 15 млн. т стали.

1.2. Мини-заводы

Рассматривая состояние и пути развития сталеплавильного производства, следует отметить проявившуюся в последние десятилетия тенденцию к коренному изменению структуры современного металлургического завода.

Развитие мировой металлургии путем создания крупных металлургических гигантов с годовой производительностью несколько миллионов тонн стали на некотором этапе привело к ряду негативных явлений.

Первым и, пожалуй, наиболее важным фактором является огромная экологическая нагрузка на металлургические центры, поскольку интегрированные заводы являются градообразующими предприятиями. В большинстве случаев в таких городах концентрации вредных выбросов превосходят санитарные нормы.

Вторым обстоятельством следует считать длительные сроки строительства интегрированных заводов, замораживание огромных средств и, как следствие, удлинение времени окупаемости. В ряде случаев длительные сроки строительства приводили к тому, что устанавливаемое оборудование успевало морально устареть до введения в эксплуатацию. Применительно к интегрированным заводам отмечается также удаленность производителя от основных сырьевых источников, меньшая гибкость во взаимодействии с потребителями металла, меньшая возможность заказчика влиять на качество стали, неполное соответствие требованиям потребителя. Наконец, на интегрированных заводах сложно связанные между собой цехи не позволяют мобильно решать задачи реструктуризации производства и, в частность, сталеплавильного комплекса.

Впервые на эти негативные особенность интегрированных заводов обратили внимание в западных странах. В 60—70 гг. в качестве альтернативного решения была сформулирована концепция мини-заводов, которая за короткое время получила широкое распространение и позволила по-новому решить задачи реструктуризации сталеплавильного производства.

Главная особенность мини-завода заключается в том, что в условиях ограниченного объема производства (1,0—1,5 млн. т готового проката) становится возможным осуществить более действенные мероприятия по эффективной работе оборудования и улучшению качества стали, предназначенной для местных потребителей.

Мини-завод включает отделение подготовки шихты, электросталеплавильный цех с одной или двумя сверхмощными электропечами, агрегаты внепечного рафинирования, машину непрерывной разливки стали, прокатный комплекс.

Мини-завод предназначен для обеспечения стальным прокатом данный экономический регион. В связи с этим сортамент стали тесно увязывается с машиностроительными и строительными комплексами. На начальном этапе мини-заводы, как правило, выплавляли углеродистые и низколегированные марки стали. В настоящее время на этих заводах освоено производство также легированных сталей.

На мини-заводах, обычно, имеется оборудование последнего поколения, позволяющее использовать наиболее современную технологию выплавки и разливки стали.

Резкий рост электрометаллургии за последние 20—30 лет связан, в основном, с вводом в строй мини-заводов. В настоящее время в мире работает несколько сот мини-заводов. В США в 1995 г. на мини-заводах произведено 62% электростали от общего объема выплавляемой стали. Прогнозируется, что в 2003 г. эта цифра увеличится до 80%. Ожидают, что в 2020 г. более 50% выплавляемой в мире стали будут производить на мини–заводах.

1.3. Состояние и ближайшие перспективы развития мировой металлургии

Время, когда каждая страна стремилась иметь свою черную металлургию, так как этим определялась экономическая мощь государства, миновало. Объём производства стали больше не рассматривается как основной, а иногда и единственный критерий индустриализации страны. Больший объём выплавки стали в настоящее время характеризует страны начинающие индустриализацию, а высокое потребление стали указывает на развитие металлопотребляющих отраслей, ориентированных на экспорт, таких как судостроение и тяжелое машиностроение.

Железо (сталь) продолжает сохранять ведущее положение среди других конструкционных материалов. Об этом свидетельствует то, что во всем мире ежегодно уплачивается более 200 млрд. долларов за металлопродукцию из стали, 50 млрд. долларов за цветные металлы и 100 млрд. долларов за пластмассы и резину.

Оценка специалистами возможностей замены стали другими материалами, например, сплавами алюминия, титана, керамикой, композитами, выявила, что с учетом экономии и экологии любые возможные заменители стали уступают ей и вероятность сколько-нибудь серьёзной конкуренции возможных заменителей, по крайней мере, в первой половине 21 века весьма мала.

Черная металлургия в мире продолжает находиться в кризисной ситуации. Прибыли крупнейших металлургических фирм Японии, Европы и Америки уменьшились, но, несмотря на это, спрос на акции этих фирм продолжается. В течение последнего десятилетия динамика мирового производства стали развивалась скачкообразно: сначала наблюдалась постепенное повышение от 719,68 млн. т в 1992 г. до 752,36 млн. т в 1995 г., затем в 1996 г. небольшой спад до 750,5 млн. т, рост до 798,97 млн. т в 1997 г. и падение более чем на 20 млн. т в 1998 г.

Основными причинами снижения мирового объема производства стали в 1998 г. явились: экономический кризис в России, сокращение внутреннего национального продукта в Японии (уменьшение производства стали на 10,5%) и Южной Корее на 5,5% (снижение производства стали на 7,0%). В 1999 г. производство стали в мире стабилизировалось.

За период 1992 — 1999 гг. только Индия смогла войти в десятку крупнейших производителей стали. Резко увеличив объем производства стали, подняли свой рейтинг КНР, Южная Корея, а также Бразилия. Значительно снизили рейтинг Россия и Украина. В крупнейших странах ЕС объем производства становится стабильным.

По прогнозу производственные мощности и объем производства стали в мире в 2000 — 2010гг. будут расти.

Таблица 1.

Производство чугуна и стали в ряде стран мира и доля стали, разлитой на МНРС в 1999г.

2. РУДЫ ЧЕРНЫХ МЕТАЛЛОВ

2.1. Строение земного шара

Форма земного шара — эллипсоид (точное название геоид).

R = 6378 км по экватору.

Разница между радиусом по экватору и меридиану — 21 км.

Средняя плотность земли 5,52 г/см3, плотность коры 2,74 г/см3.

О структуре Земли судят по:

— скважинам (самая глубокая в Карелии — 12260 м, во Флориде шахта 9600 м);

— по составу метеоритов.

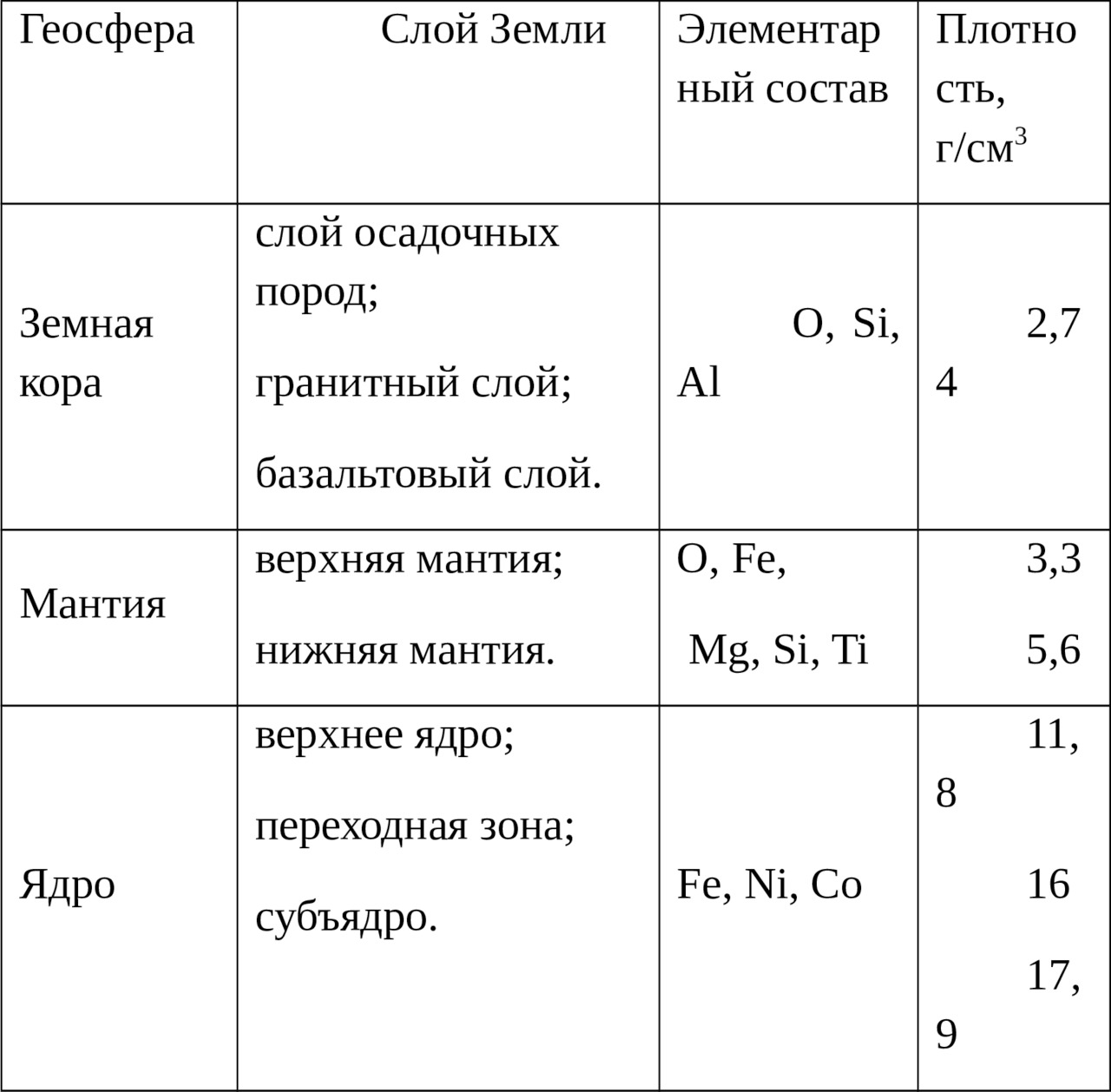

Структура земного шара

Таблица 2

Структура Земли

Нижняя мантия — жидкая, внешнее ядро — жидкое, переходная зона — жидкая + твердая, субъядро — твердое. Субъядро имеет температуру 2500 °С и давление 3,5∙106 атм.

Возраст Земли 4,5 млрд. лет, первый материк появился 4 млрд. лет назад. Возраст жизни на Земле 2 млрд. лет. Среднегодовая температура тогда на планете составляла 72 °С, 200 млн. лет назад — 20 °С, 1985 г. — 14 °С. Вывод — Земля остывает.

Движение материков. Наукой установлено движение как по вертикали, так и по горизонтали. Установлено, что Африка и Азия остановились на месте, Америка движется влево от Африки по 15 мм в год. Наибольшая скорость движения Австралии — вправо от Африки по 70 мм в год. Вертикальное перемещение. Поднимается из воды Скандинавия, опускаются Украина, Китай, Голландия.

2.2. Генезис месторождений полезных ископаемых.

Генезис — происхождение.

Кларк элементов — концентрация любого элемента в процентах в земной коре. SiO2 — 26%; O — 49%; Al — 7%; Fe — 4,2%; Ti — 0,6%; V — 0,02%; Cr — 0,03%; Ni — 0,02%; Mn — 0,01%.

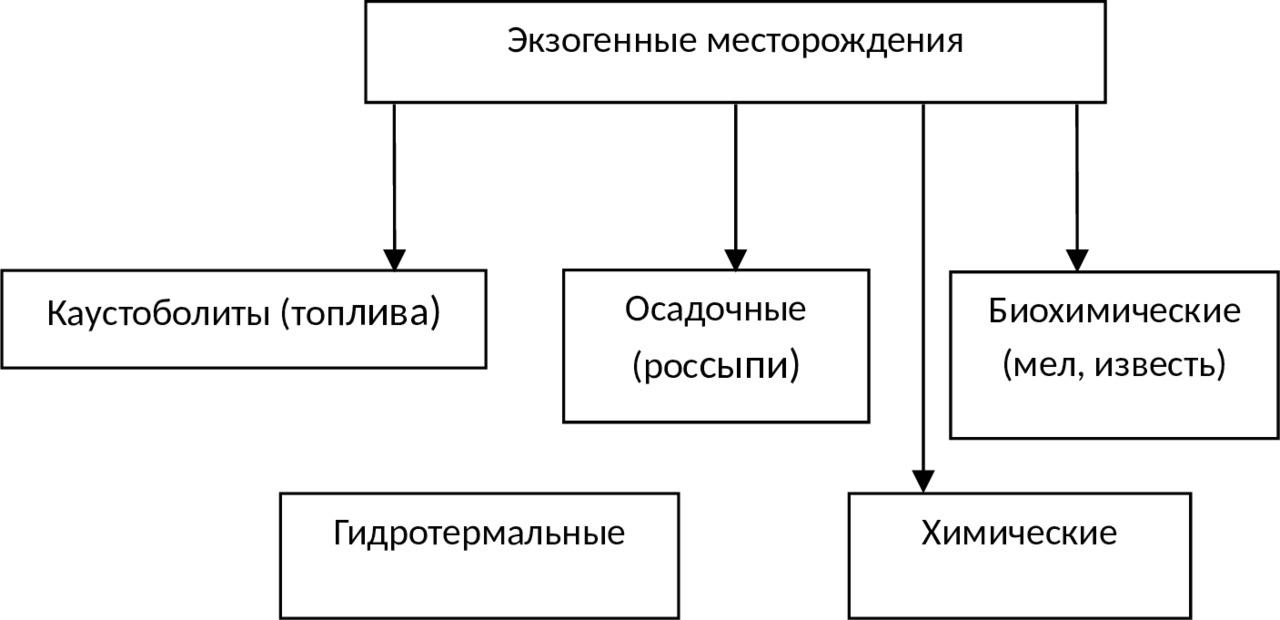

Все месторождения делятся на две группы:

— Экзогенные (снаружи) — месторождения, которые формируются на поверхности планеты при выветривании горных пород, под действием воды, ветра, солнца, микробов.

— Эндогенные (внутри) — месторождения, формирования которых связано с кристаллизаций магмы при извержении вулканов. Эти месторождения бывают сильно загрязненными. Пример эндогенных месторождений — Качканарское в нашей стране, Кируна — в Швеции.

3 Виды месторождений

Рис. 1.

Каустоболит — месторождение органического происхождения, основная составляющая — углерод. К каустоболитам относятся: торф, бурый уголь, каменный уголь, нефть, природный газ. Торф образуется от разложения органики без доступа кислорода. Теплоемкость торфа 15000 кДж/кг. Состав С — 40—60%, зольность — 30%.

Уголь образовался при разложении папоротников без доступа кислорода.

Конкреции — осадочные месторождения железных руд с легирующими добавками. Располагаются на большой глубине на дне морей до нескольких сот метров. Это шарики черного цвета, диаметром 10—200 мм с содержанием Fe и Mn в больших количествах.

Таблица 3

Состав конкреций в разных океанах

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.