Бесплатный фрагмент - TPM. Философия эффективного оборудования

Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

От автора

Уважаемый читатель, представляю вашему вниманию очередную книгу на тему повышения эффективности производства. На этот раз мы рассмотрим такое объёмное направление lean, как TPM — Всеобщее обслуживание оборудования.

Данная тема настолько глубока, что развёртывание TPM на предприятии часто приравнивается к развёртыванию lean или Бережливого производства. Это на самом деле так. TPM несёт в себе особую философию, имеет несколько направлений развития, охватывает всю организацию, а также включает собственный набор методов и инструментов. Всё перечисленное применяется для повышения эффективности работы оборудования.

Материал, представленный в настоящей книге, является первым наиболее полным описанием TPM на русском языке. Многие принципы, изложенные в книге, могут показаться непривычными и даже неработоспособными. Тем не менее, здесь нет ничего невозможного, так работает большинство западных и японских компаний. Вы читаете не художественное произведение, и материал настоящей книги не выдуман. Он сформулирован на основе многолетнего практического опыта реализации проектов по улучшениям, а также из работы с серьёзными западными специалистами.

Поэтому, читайте и совершенствуйтесь. В настоящей книге есть всё необходимое для этого, осталось только добавить желания и настойчивости. Результат не заставит долго ждать.

Введение

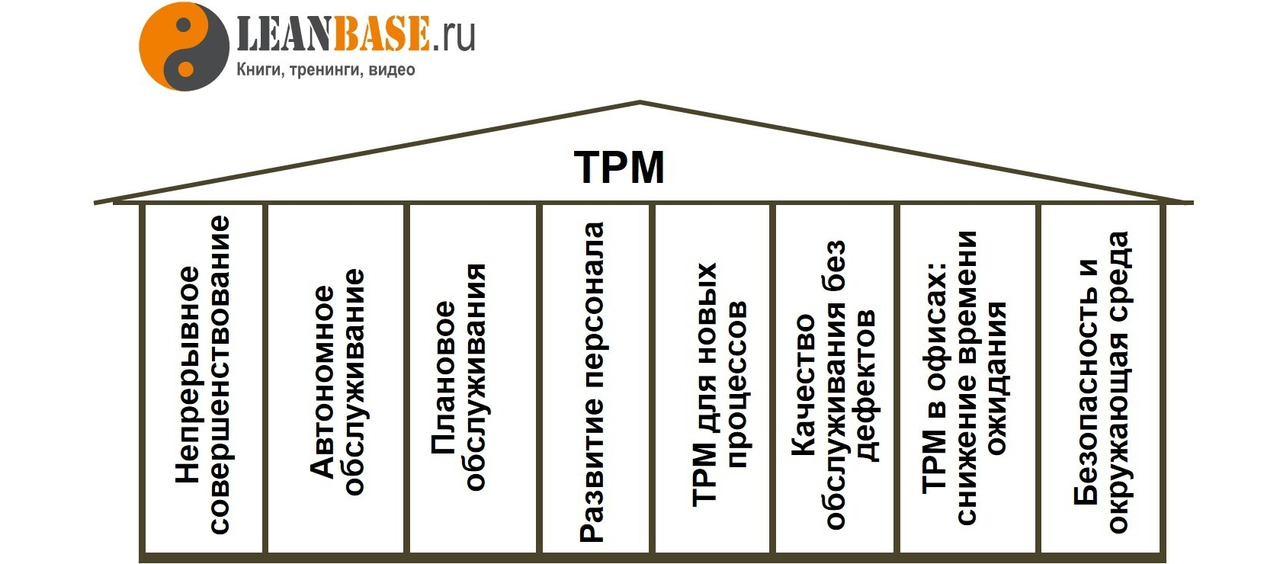

Настоящая книга посвящена одному из серьёзных направлений Бережливого производства и lean, которое принято называть TPM — Всеобщим обслуживанием оборудования. Несмотря на то, что в большинстве источников информации: в интернете, на семинарах и даже в книгах, TPM часто называют инструментом, это не совсем верно. TPM — это целое направление работ, особая философия, а не просто инструмент. Изучая материал настоящей книги, вы увидите, что TPM — это совокупность рядя принципов, методов и инструментов, объединённых одной задачей — сделать работу оборудования максимально эффективной.

Поэтому комплексное изучение TPM невозможно просто на примерах применения отдельных инструментов. Точнее, это не даст такого результата, какой мы ожидаем от его применения. К изучению TPM, как и к изучению Бережливого производства в целом, лучше подходить с философской и культурной точки зрения. Следует понять суть эффективности работы оборудования, осознать причинно-следственные связи, опутывающие процесс эксплуатации оборудования и его ремонта. А также следует понять роль каждого работника в процессе повышения эффективности работы предприятия. Последнее с точки зрения философии TPM, достигается путём повышения эффективности работы оборудования, создающего ценность для конечного потребителя.

Для комплексного изучения метода TPM, а также для того, чтобы структурировать столь большие объёмы информации, книга поделена принципиально на 5 частей:

1. Общая информация о TPM.

Здесь вы получите общую информацию о TPM и прочувствуете его философию. Вы познакомитесь с основными понятиями и сформируете первое представление о развёртывании TPM. Однако не спешите начинать работу, успех заключается во множестве нюансов, о которых подробно будет рассказано далее. Основная задача первой части — изменить взгляд на вопрос обслуживания и эксплуатации оборудования, изменить привычную парадигму. Многие подходы к работе, которые вы изучите в первом разделе, противоречат общепринятым и сложившимся ещё в советское время подходам. У многих читателей появится желание отложить книгу и, со словами «какой вздор», «это у нас не применимо», «так только японцы могут работать», «у нас другой менталитет» и т. д. Это означает присутствие той самой старой парадигмы, которая будет мешать вам развёртывать TPM, даже если вы пропустите первую часть и перейдёте к конкретным инструментам и решениям. Несмотря на то, что первая часть не изобилует примерами из практики и конкретными инструментами, а представляет собой описание философии: неких абстрактных вещей, она наиболее важная для комплексного развёртывания метода TPM.

2. Автономное обслуживание оборудования.

Во второй части вы познакомитесь с подробным описанием наиболее популярного направления TPM. Стоит отметить, что из 8-и направлений развёртывания TPM, Автономное обслуживание оборудования в России является единственным направлением, по которому существует наработанный опыт и положительные примеры улучшений. Более того, в России часто можно встретить приравнивание понятий TPM и Автономного обслуживания оборудования. Поэтому, этому направлению посвящена отдельная часть. Вы познакомитесь не только с подробным описанием шагов Автономного обслуживания, но и с конкретными инструментами и примерами, которые уже были опробованы на практике в ряде российских компаний. Это та информация, с которой начнётся ваша практическая работа в направлении развёртывания TPM, поэтому она достаточно проста для понимания и реализации.

3. Профессиональное обслуживание.

Это также одно из 8- направлений развёртывания TPM, однако, в отличие от предыдущего направления, в России очень мало достойных примеров развёртывания Профессионального обслуживания. Тем не менее, благодаря опыту ряда западных и совместных предприятий, существует достаточно подробной информации, чтобы описать подходы Профессионального обслуживания. В третьей части мы подробно рассмотрим девять подходов, которые заинтересуют в первую очередь представителей ремонтных служб, т.е. тех, кто занимается профессиональным ремонтом и обслуживанием оборудования. Информация, представленная в разделе не сложная для понимания, однако, она часто противоречит существующим вредным парадигмам. Будьте внимательны.

4. Показатели в TPM.

Отдельной частью выделена работа с ключевыми показателями, применяемыми при обслуживании оборудования. В разделе приводится не только описание наиболее распространённых и зарекомендовавших себя показателей, но и приводится описание подходов работы с ними: способы сбора данных с минимальными потерями, подходы к аналитике, к решению проблем и т. д. Информация раздела необходима для организации постоянной аналитической работы, для оценки эффективности реализуемых мероприятий и для организации контроля над постоянным повышением эффективности работы оборудования.

5. Системное развёртывание TPM.

В заключительной части описывается вся информация, связанная с организацией системной работы, т.е. с вовлечением всех служб. Также прорабатывается информация, связанная с изменениями системы в организации, необходимыми для распространения философии TPM и вовлечения всех в повышение эффективности работы оборудования. Затрагиваются вопросы изменения системы обучения персонала, вовлечение вспомогательных служб, а также культурные особенности, связанные с изменением привычек и парадигм в области обслуживания оборудования. Информация, изложенная здесь необходима для перехода от получения единичных и кратковременных результатов к постоянной системной работе по повышению эффективности обслуживания оборудования.

Переняв инструменты и примеры из настоящей книги, вы непременно получите быстрые и ощутимые результаты. Однако следует понимать, что выстраивание системы, которая будет осуществлять постоянную работу в направлении TPM (повышения эффективности работы оборудования), в долгосрочной перспективе даст на много большие результаты. Не пренебрегайте принципами и советами, результат которых вы не можете увидеть незамедлительно. В будущем они принесут вам на много большую пользу.

Удачи вам в освоении тонкостей Всеобщего обслуживания оборудования!

Что такое TPM?

К сожалению, невозможно просто ответить на такой глубокий вопрос, даже выделив ему отдельный раздел книги. Тем не менее, мы попробуем это сделать, чтобы сформировать первичное представление о TPM у тех, кто впервые столкнулся с этой аббревиатурой.

Сам вопрос «что такое TPM?» можно сравнить с вопросами «что такое Бережливое производство?» или «что такое жизнь?», т.к. ответ определением из словаря, не просто не даст ни малейшего представления, а даже вызовет отвращение.

Например, если бы я не занимался Бережливым производством, и спросил у кого-нибудь, что это такое, меня вряд ли устроил бы ответ в виде определения из ГОСТа. Более того, я бы счёл, что это какая-то заумная чушь, не достойная моего внимания.

Разумеется, на самом деле я так не считаю, однако, чтобы избежать неправильного представления или негативного восприятия, я старюсь не отвечать в двух словах на столь сложные вопросы.

В настоящем разделе мы дадим определение и поясним общие направления работ в TPM. Основные подходы к работе с оборудованием (к эксплуатации, ремонту, оценке эффективности и прочему) подробно описываются далее в отдельных разделах книги. Первая часть книги формирует основное понимание философии TPM: принципов и подходов, последующие же части уже дополняют недостающие моменты.

Термин TPM встречается во всей книге. TPM — Total Productive Maintenance, что переводится на русский язык, как Всеобщее обслуживание оборудования.

Этот термин уже устоялся в нашей стране и практически не имеет иного перевода. Именно поэтому в настоящей книге термин TPM и Всеобщее обслуживание оборудования употребляются как синонимы. Используются оба термина в зависимости от ситуации. В различной литературе, в статьях и журналах можно встретить такие определения, как Автономное обслуживание оборудования и планово-предупредительное обслуживание оборудования. Часто их отождествляют с понятием TPM, что совершенно не верно. Автономное обслуживание оборудования, так же и планово-предупредительное обслуживание (в настоящей книге — Профессиональное обслуживание) — это всего лишь два из восьми направлений развёртывания TPM.

В разных источниках информации приводятся разные определения TPM, они не объясняют, что это такое, либо описывают лишь отдельные стороны TPM. Тем не менее, приведём наиболее полные из них.

TPM — это философия управления оборудованием, направленная на повышение эффективности компании путём повышения эффективности работы оборудования.

TPM — это система направленная на повышение производительности оборудования, посредством правильного обслуживания и исключения всех видов потерь в работе оборудования.

Применение метода TPM особо актуально в организациях, применяющих достаточно сложное, ответственное, а также устаревшее (морально и физически) оборудование. Именно там больше всего возможностей для получения быстрого и большого эффекта. С другой стороны, в новых производствах и на новом оборудовании, применение подходов TPM необходимо никак ни меньше, чтобы максимально сохранить эффективную работу оборудования.

Отметим ещё несколько особенностей TPM:

· TPM– часть lean и Бережливого производства.

Не смотря на наличие большого количества собственных инструментов и подходов (применимых только в отношении к оборудованию), TPM является частью lean, одним из направлений совершенствования. Общие принципы lean справедливы в любых процессах, в том числе и при обслуживании и эксплуатации оборудования. Философия TPM ничем не противоречит, а наоборот, гармонично дополняет философию lean.

· Всеобщее вовлечение персонала.

Уже из слова «всеобщее» понятно, что каждый работник компании, кто, так или иначе, может повлиять на эффективность работы оборудования, вовлекается в работу. Работа предполагает вовлечение всего персонала. В первую очередь — это ремонтный и производственный (эксплуатирующий) персонал, а также соответствующие руководители. Их работа непосредственно связана с оборудованием.

Но кроме этого в TPM вовлечены и другие службы: технологическая, служба качества, конструкторская и т. п. Все, так или иначе, могут повлиять на эффективность работы оборудования и внести свой вклад в повышение его эффективности. Для устранения простоев оборудования TPM требует участия руководителей всех уровней управления. Основной акцент в работе направляется на предотвращение проблем, которое осуществляет производственный и ремонтный персонал. Об этом мы подробней расскажем в последнем разделе: «Системное развёртывание TPM».

· TPM предполагает разделение ответственности.

Во-первых, между ремонтным и производственным персоналом. Одна из задач — формирование отношений как в современных хороших автосервисах: водитель сам заботится о своём автомобиле, а ремонтный персонал быстро и качественно проводит техническое обслуживание. Он не заинтересован, чтобы водитель часто к нему заезжал. Такое же разделение ответственности предполагается и среди прочих служб компании.

· Работа на предупреждение, а не на исправление.

Не смотря на обширный набор инструментов и подходов, направленных на повышение эффективности работы оборудования, в основе TPM лежит принцип предупреждения. Не секрет, что лучше предсказать и предотвратить поломку или неисправность, чем потом героически с ней бороться. На этом принципе основана большая часть подходов и инструментов TPM.

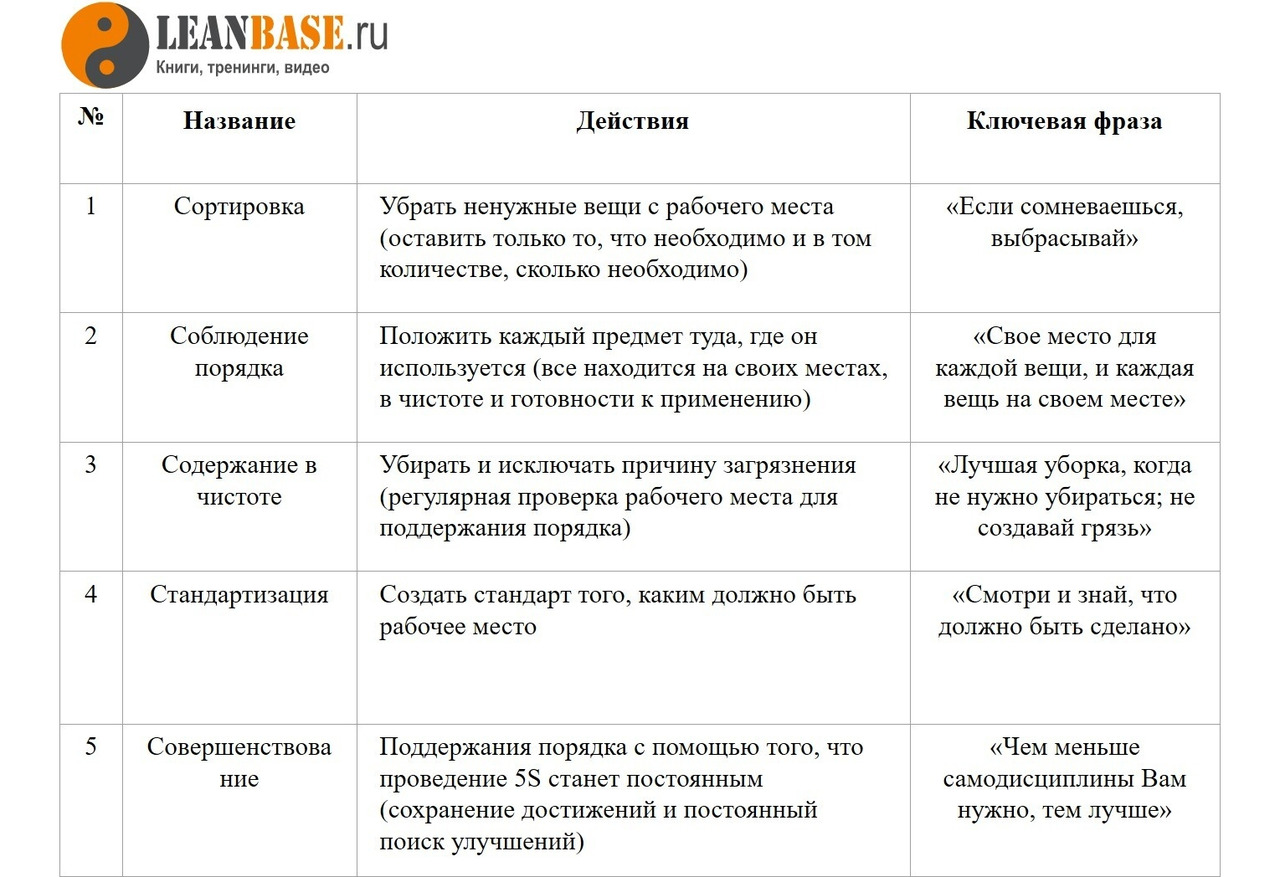

· Организация рабочих мест (система 5S) — основа улучшений.

Не зря все преобразования, в соответствии с классическими теориями развития Бережливого производства, начинаются с организации рабочих мест. Это основное условие для начала развёртывания TPM. О методе организации рабочих мест подробно написано в книге «5S. Организация рабочих мест». Там вы найдёте и пошаговые методики, и конкретные решения, и множество примеров. Рациональная организация рабочих мест позволяет устранить основные потери на рабочих местах, в том числе и на оборудовании. Она позволяет стабилизировать процессы. Более стабильным и предсказуемым становится качество и производительность, что позволяет дальше реализовывать улучшения. Самое важное, что организация рабочих мест вовлекает и заинтересовывает персонал. Поэтому 5S называют фундаментом для совершенствования.

· TPM — это философия.

Система предполагает формирование новой культуры в организации: бережливой культуры. В ходе развёртывания TPM формируется бережливое отношение к оборудованию, меняются подходы к его обслуживанию и ремонту. В центр ставится оборудование, т.к. именно оно создаёт ценность для Заказчика, т.к. именно благодаря ему производится продукт, компания получает деньги и имеет возможность развиваться.

Приведённый перечень особенностей TPM далеко нельзя назвать исчерпывающим. Здесь приведены лишь основы, которые необходимы для того, чтобы продолжить изучать подходы и философию TPM. Читая далее настоящую книгу, мы поможем вам взглянуть с разных точек зрения на процессы, связанные с работой оборудования. Это поможет вам сформировать более глубокое представление о подходах и принципах Всеобщего обслуживания оборудования. На них основаны все методы и инструменты, которые описываются в дальнейших разделах.

Какие потери можно встретить в работе оборудования?

В настоящем разделе мы приведём наиболее широкую классификацию потерь, которые можно встретить в работе любого оборудования. Разумеется, для каждого отдельного оборудования будут характерны определённые собственные потери. Однако, так или иначе, о каких бы видах оборудования не шла речь, всегда можно выявить потери, относящиеся к тому или иному виду приведённой классификации.

Для тех, кто не знаком с базовыми понятиями Бережливого производства, сделаем краткое отступление и объясним, что такое потери. С точки зрения классических понятий, потери — это все действия, не добавляющие ценности, на которые затрачиваются ресурсы. Это действия, за которые Заказчик (конечный потребитель) не готов платить деньги. Если поставить себя на место Заказчика, то можно понять, что его интересует только быстрое получение готового продукта с минимальными затратами (по минимальной цене). Это означает, что он готов платить только за те операции. Или за тот момент времени, когда продукт видоизменяется и приобретает свойства, формы, качество, конфигурацию и т.д., нужную Заказчику.

Например, когда продукт обрабатывается на оборудовании — это ценность. А когда он ждёт переналадки, устранения неисправности или прихода оператора — это всё потери. Заказчик не желает платить за это время.

Разумеется, вы скажете, что Заказчик, так или иначе, платит за всю работу. И вы будете правы. Когда мы рассуждаем категориями ценность — потеря, мы не говорим о структуре себестоимости и ценообразовании. Нам нужно поставить себя на место Заказчика (абстрактного персонажа) и подумать, что с его точки зрения ему нужно от продукта. Поняв это, мы можем увидеть всё лишнее, что существует в процессе производства продукта. Только после этого мы можем попытаться максимально сократить всё лишнее.

В принятой классификации выделяют 7 видов потерь: перепроизводство, излишние запасы, транспортировку, перемещения, ожидание, излишнюю обработку, дефекты и переделки. Мы не будем разбирать каждый вид подробно. Если вам интересно, вы можете обратиться к статьям на сайте leanbase.ru. Остановимся на особой классификации потерь, которые можно выявить в работе оборудования. Уже из определения понятий «ценность» и «потеря» становится ясно, что всё, что задерживает обработку или изготовление продукта на оборудовании, будет являться потерей. Далее вы это увидите.

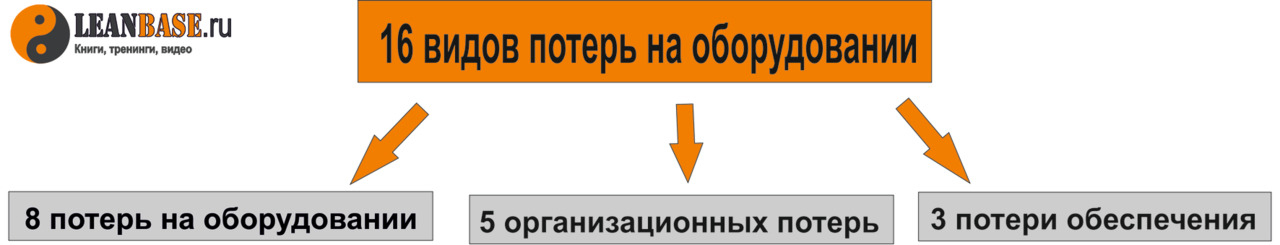

Применительно к работе оборудования, по разным классификациям различают от 6 до 16-и видов потерь. Мы рассмотрим самую широкую и подробную классификацию, чтобы охватить все нюансы работы оборудования.

Прежде чем перейти, непосредственно к классификации, нам нужно понимать её важность в процессе улучшения оборудования и в развёртывании системы TPM в целом. Знание основных видов потерь позволяет в первую очередь сконцентрировать внимание на их поиск и устранение. В общепринятом понимании основная потеря на оборудовании — это поломка и дальнейший простой оборудования. Это означает, что основной фокус работ направлен на устранение и исключение поломок. Это хорошо, однако, кроме поломок существует ещё как минимум 15 направлений работ, над которыми можно поразмышлять и получить результаты. Знание и понимание приведённой классификации расширяет взгляд на проблему эффективной работы оборудования. Именно поэтому, данная информация приводится в самом начале книги. Для того чтобы успешно развёртывать систему TPM, нужно в первую очередь осознать все потери, существующие в работе оборудования в настоящее время. С другой стороны, так как мы говорим о развёртывании системы TPM, приведённая классификация помогает более равномерно распределить работу по устранению тех или иных потерь. Например, разные ответственные руководители или разные службы могут оказывать влияние на различные потери, поэтому логично, если они будут заниматься их устранением.

Принципиально приведённую классификацию из 16-и видов потерь можно разделить на три части:

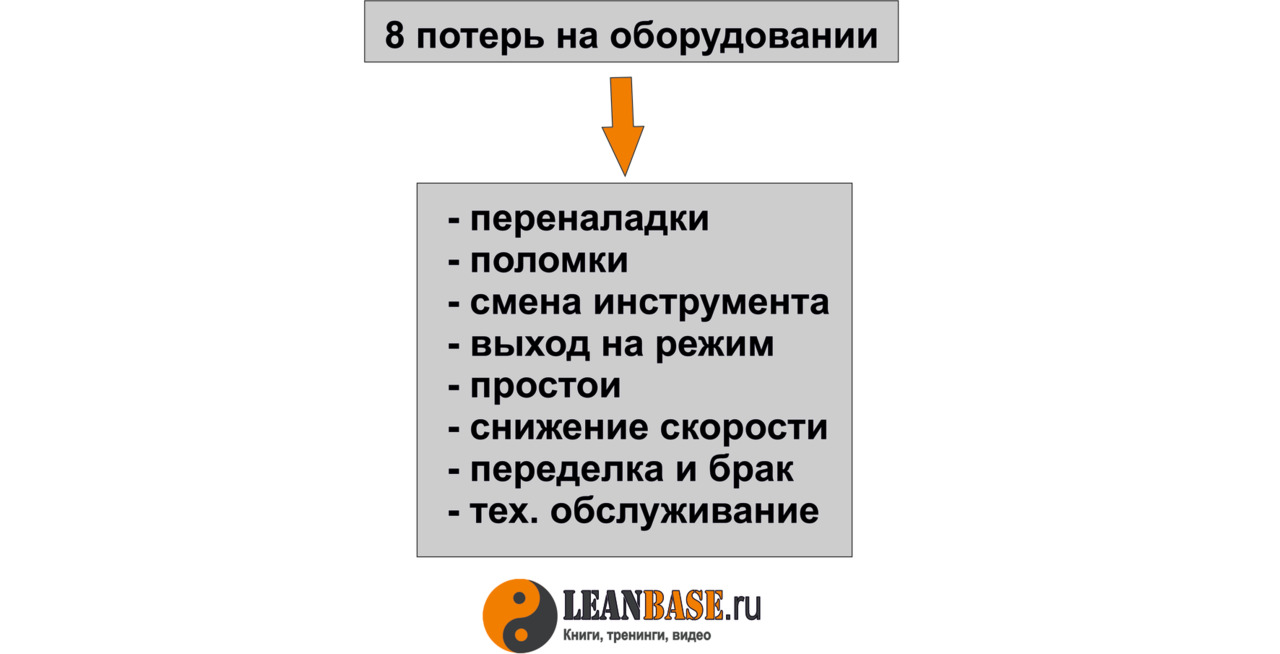

· 8 классических видов потерь в работе оборудования — это те потери, которые видны сразу. Как правило, их не надо долго объяснять, они просты и понятны. Их можно увидеть и побороть.

· 5 организационных потерь на оборудовании — менее доступны для привычного взгляда, поэтому рекомендуем изучить их более подробно. Эти потери сложнее заметить, но они оказывают ничуть не меньше влияния на эффективность работы оборудования.

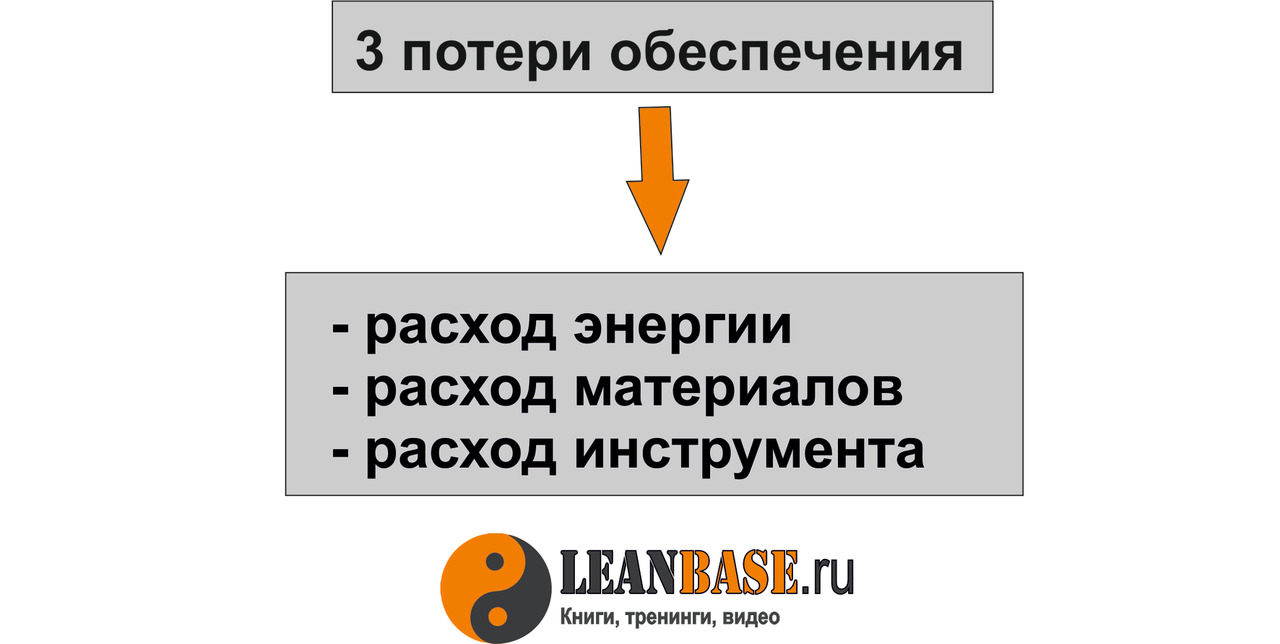

· 3 потери обеспечения — потери по определению, т.к. они предполагают затраты реальных ресурсов без добавления ценности продукту. Это ещё более скрытые потери, на которые, как правило, не обращают должного внимания.

Рассмотрим их подробней, начиная с простых и понятных 8-и классических видов потерь. Как вы можете увидеть, каждый вид потерь останавливает или замедляет работу оборудования, т.е. прекращает видоизменение продукта, тем самым снижает долю времени создания ценности. Идеальный вариант эффективной работы любого оборудования — безостановочная работа с максимальной скоростью и ритмичной выдачей только годного продукта. От этого идеального варианта и отталкиваются классические 8 видов потерь на оборудовании. Каждый из видов потерь тем или иным образом нарушает эту идеальную картину.

1. Потери из-за переналадки оборудования (переналадка).

Это потери, связанные с затратами времени на переналадку оборудования при изменении вида выпускаемой продукции. Обратимся к определению. Время переналадки — это промежуток времени с момента окончания изготовления изделия «А» и выходом первого годного изделия «В».

Из определения становится ясно, что потеря переналадки включает в себя не только само время съёма старой и установки новой оснастки. Переналадка включает в себя время подготовки к замене оснастки (например, остывание, слив жидкостей, сброс давления и т.д.), а также запуск процесса производства после замены оснастки (например, проверочные циклы, нагрев, набор жидкости или давления и т.д.). Понимание определения переналадки позволяет более широко взглянуть на её составляющие и принять более результативные решения при её сокращении.

В большинстве случаев, переналадка влечёт за собой необходимость демонтажа элементов оборудования, предназначенных для выпуска предшествующего вида продукции, осмотра, чистки и смазки машин и механизмов, поверки контрольно-измерительных приборов, монтажа оборудования, необходимого для выпуска нового вида продукции и многие другие действия над оборудованием. Всё перечисленное не интересует Заказчика. Он не готов платить за это деньги. Т.к. продукт в это время не производится и не обрабатывается, а просто находится в ожидании.

Для борьбы с таким распространённым видом потерь, как переналадка существует достаточно эффективный метод, под названием SMED (single minute exchange of die), который переводится на русский язык, просто как Быстрая переналадка. Применение этого метода часто относится к теории TPM, т.е. является его частью. Однако набор приёмов и инструментов Быстрой переналадки настолько велик, что в настоящей книге мы его не касаемся. Метод подробно изложен в отдельной книге, под названием «SMED. Методика быстрой переналадки», 2016 год. Там вы найдёте информацию не только о последовательности применения метода, но и о методах организации системной работы, познакомитесь с рядом примеров и решений, связанных со снижением продолжительности переналадки.

К данному виду потерь также относят наладку оборудования. В отличие от переналадки, наладка не предполагает изменение вида производимой продукции, однако она останавливает оборудование. Как правило, к наладке относят регулировку определённых параметров (оснастки, инструмента, положения продукта и т.д.), выполняемые для обеспечения соответствия определённым требованиям (для избегания брака или поломки оборудования).

2. Потери, вызванные поломками машин и механизмов (поломки).

Эти потери, обусловленные нарушениями функционирования оборудования, ведущими к уменьшению количества произведенной продукции и увеличению затрат времени на его ремонт и техническое обслуживание. Далее мы подробнее остановимся на понятии поломка, простой и неисправность, определив их принципиальные различия. Пока, в традиционном понимании, это наиболее распространённый и понятный вид потерь. Оборудование сломалось, оно стоит, а значит, продукт не производится и не обрабатывается.

Стоит отметить, что число выявленных поломок оборудования в результате развёртывания системы TPM, как правило, возрастает. Это связано с более пристальным наблюдением за оборудованием, работе по мониторингу его состояния, с более широким взглядом на эффективность работы оборудования, пониманием скрытых потерь, снижающих его эффективность.

В данную категорию потерь входят различные виды поломок, в том числе следующие:

• поломки, сопровождающиеся потерей функциональности оборудования, для устранения которых требуется полная остановка оборудования или линии;

• поломки, устранение которых осуществляется путём замены деталей или узлов;

• поломки, для устранения которых требуется переналадка оборудования (например, необходимо снять на время оснастку).

Полное исключение поломок требует реализации широкого спектра мероприятий, которые описаны в разных частях настоящей книги. Так, например, автономное и профессиональное обслуживание предлагают ряд подходов, направленных на быстрое выявление неисправностей, организацию быстрого реагирования и быстрого устранения поломок (быстрого ремонта), организацию системы профилактических работ (ППР и ТО) и многое другое.

Далее мы разберём все составляющие простоя из-за поломок оборудования, однако уже сейчас следует понимать, что потери, вызванные поломками — это широкий промежуток времени, который включает в себя не только время устранения поломки, но и время реакции, подготовки, диагностики, а также время запуска оборудования.

3. Потери из-за замены режущего инструмента (смена инструмента).

Это потери, связанные с необходимостью замены лезвий, резцов, дисковых пил и других режущих рабочих органов. Не секрет, что материал, из которого они сделаны, со временем приходит в негодность (изнашивается) и, так или иначе, замены неизбежны. Несвоевременная замена может негативно отразиться на качестве выпускаемой продукции, или даже вызвать поломку оборудования. Если сравнивать последние виды потерь, то замена инструмента, конечно же, стоит гораздо дешевле, чем, например, производство, исправление или утилизация брака и повторное производство продукта. То же самое и с поломкой: инструмент всё равно придётся менять, однако потеря времени на устранение поломки добавит дополнительных затрат.

Для устранения данного вида потерь, как правило, прибегают к использованию сплавов повышенной твёрдости при изготовлении режущего инструмента и улучшают условия его работы. Это может быть снижение вибрации, установление оптимальной скорости резки или обработки продукта и прочие технологические меры. Кроме того, для устранения этого вида потерь, прибегают к оптимизации процесса замены, применяя принципы Быстрой переналадки, только уже не к замене оснастки, а к замене инструмента. Дополнительно, стараются перенести процесс замены на время обедов, перерывов, планируемых простоев и т. д. Тем самым накладывают этот вид потерь на другие неизбежные потери, избегая дополнительных остановок оборудования.

4. Потери при запуске оборудования (выход на режим).

Это незаметные на первый взгляд потери, которые связаны с затратами времени на первоначальный пуск оборудования, а также потери из-за выпуска дефектной продукции на не налаженном и не настроенном оборудовании. Как правило, эти потери возникают в начале рабочей смены, при запуске оборудования после выходных и праздничных дней.

Аналогичные потери часто можно встретить в процессе переналадки, когда после смены оснастки приходится настраивать оборудование, выходить на требуемый режим (требуемое качество и производительность). Однако в таком случае, в соответствии с определением понятия «переналадка», эти потери относятся к самому процессу переналадки. Помните, что время переналадки заканчивается с момента появления первого годного изделия следующего наименования.

Потери выхода на режим наблюдаются также при пуске оборудования после капитального ремонта или остановки на техническое обслуживание, после праздников, а также сменных и обеденных перерывов. Некоторое оборудование имеет технологические и конструкторские особенности, которые уже предполагают наличие этого вида потерь.

Самый простой и наглядный пример — это любые печи, будь то печи для термической обработки, для плавки, для сушки и т. п. Так или иначе, чтобы выйти на рабочий режим, т.е. на нужную скорость и качество, печи необходимо прогреть до определённой температур после запуска. Где-то это можно сделать за несколько минут, а где-то на это требуется дюжина часов.

Как бы там ни было, всё это время является потерей по определению, т.к. продукт не видоизменяется, а находится в ожидании готовности оборудования.

5. Потери из-за кратковременной остановки оборудования и его работы на холостом ходу (простои).

Простои, наряду с поломками (вид №2) — самый известный вид потерь на оборудовании. В большинстве компаний, простои являются единственным видом потерь, с которым пытаются усиленно бороться. Этот вид потерь считают, анализируют динамику изменений, разрабатывают мероприятия по их сокращению. Существуют ответственные руководители — представители ремонтных служб, которые непосредственно занимаются устранением простоев. Если некоторые из предыдущих видов потерь часто притягивают к категории «неизбежных» по технологическим или конструкторским причинам, что позволяет со спокойной совестью не бороться с ними, то с простоями так сделать не получится. Они видны всем, и они напрямую отражаются на результате компании. Именно поэтому с ними и борются.

Простои, как правило, обусловлены затратами времени на временную остановку оборудования для регулировки, наладки и мелкого ремонта. Простои могут происходить по организационным, логистическим, техническим и технологическим причинам (например, снова надо остановиться и что-то охладить). Это могут быть остановки на несколько секунд, а могут быть и достаточно длительные остановки. Сюда же относится работа на холостом ходу, т.е. оборудование как таковое не останавливается, однако, останавливается поток производства определённого продукта. В отличие от поломок кратковременные остановки оборудования и его работа на холостом ходу вызваны временными причинами. Например, неправильным расположением деталей на транспортере или обнаружением дефектных изделий, необходимостью наладить работу оборудования для исключения рисков появления некачественного продукта и т. п. Причин может быть очень много. Как правило, в данный вид потерь входят все причины простоев оборудования, не вошедшие в другие виды приведённой классификации.

Такие причины, как обеденный и регламентированный перерыв также часто относят к этой категории.

Для устранения этого вида потерь сначала проводится анализ их причин, а затем реализуются отдельные улучшения.

Отметим ещё одну особенность небольших остановок оборудования, которую необходимо понимать, устраняя потери. Небольшие (секундные) остановки оборудования могут вызывать появление иных видов потерь, например, дефектов или потери времени на выход на заданный режим. Последний случай особенно характерен для крупных линий.

В моей практике был интересный пример. Работая со старыми формовочными линиями для изготовления форм, в которые заливался расплавленный металл, была замечена интересная особенность. При наблюдении за формовочной линией, каждую смену выявлялось от 40 до 200 её микро-остановок. Из-за запаздывания одного из десятков механизмов, линия просто сбрасывала скорость, останавливаясь почти на секунду, и снова продолжала движение. Она не простаивала в традиционном понимании. Однако, казалось-бы простые математические расчёты всех учтённых простоев, скорости и изготовленных форм (годных и бракованных) никогда не сходились, всегда терялось время. Это время терялось на разгон линии и на выход на заданную скорость. Каждая остановка, продолжительностью меньше секунды давала потерь времени примерно в 30 секунд. Представляете?! Это было связано с тем, что продолжительность формовочной линии составляла более 200 метров, а суммарный вес движущихся частей (колёсных пар, платформ, опок с формовочной смесью и залитым металлом) превышала 200 тонн. Таким образом, незаметные на первый взгляд микро-остановки существенно снижали производительность оборудования. В данной классификации их можно отнести именно к простоям.

6. Потери производительности (снижение скорости).

Данные потери обусловлены разницей между запланированной в проекте или паспорте оборудования производительностью и реальной производительностью оборудования. Кроме того, они могут быть определены как разница между максимально возможным и реальным числом выпущенных изделий за единицу времени.

Если объяснять простыми словами, каждый вид оборудования имеет паспортную производительность, которая в большинстве случаев является для него максимальной. Со временем, любое оборудование устаревает, комплектуется не оригинальными запасными частями, изменяется под определённые требования к продукту, сырью и материалам и т. д. Всё меняется и со временем можно заметить, что скорость того или иного оборудования снижается. Это происходит тем быстрее, чем меньше внимания уделяется обслуживанию оборудования.

И мы можем увидеть, что, например, вместо 400 изделий в смену мы получаем 369, при отсутствии простоев или других объясняющих это причин. Если посмотреть на работу оборудования внимательней, понаблюдать и прохронометрировать, то можно увидеть, что одно изделие выходит не каждые 60 секунд, а каждые 65. Это означает, что оборудование работает не с максимальной (паспортной) производительностью, а с более низкой. Получается, что при 400 минутах работы в смену вместо 400 изделий (по одному каждую минуту) производится 400х60/65 = 369 изделий. То есть на 31 изделие меньше или 31 минута в смену тратится на пониженную производительность. И это при разнице в цикле изготовления всего в 5 секунд. В месяц 31 минута при двухсменной работе превращается в 22х2х31=1364 минуты или в 22,7 часа, или почти в 3 напрасно отработанные смены. И всё это потому, что скорость работы оборудования ниже, чем должна быть изначально.

При расчёте величины этой потери, лучше всегда сравнивать фактическое значение с паспортной или максимальной производительностью (если она больше паспортной). Часто существует соблазн узаконить документально пониженную производительность оборудования и не заниматься устранением этого вида потерь. Это самое простое решение для тех, кто не желает повышать эффективность работы оборудования. Вредная парадигма, которую часто можно встретить на Российских предприятиях, проявляется в таких выражениях, как «оборудование не может работать быстрее», «нужно новое оборудование, это ремонтировать бесполезно», «мы посчитали максимальную производительность оборудования, она равна 50% паспортной» и т. д. Если у вас, или у ваших подчинённых есть какая-либо подобная вредная парадигма, постарайтесь как можно быстрее от неё избавиться. Никогда не сравнивайте фактическое значение производительности с установленным вами или ремонтной службой нормативом, только с тем, что написано в паспорте. Если нет паспорта, определите максимальное значение производительности на основание практического опыта и экспериментов.

Устранение потерь производительности представляет собой основное направление повышения коэффициента общей эффективности оборудования и увеличения интенсивности производства. Далее мы не раз подробно остановимся на этой теме.

7. Потери из-за дефектов и необходимости доработки продукции (переделки и брак).

Очевидный и известный вид потерь, который представляет собой потерю ресурсов для устранения дефектов и доработки некондиционной продукции, в частности затратами времени на выполнение этих работ. Если оборудование производит бракованную продукцию (окончательный брак), то очевидные затраты здесь на сырьё и материалы, на оплату времени работы этой и предыдущих операций. Кроме того, это дополнительные затраты на констатацию факта брака и его утилизацию. Если речь идёт о дорабатываемом браке, то помимо дополнительных трудозатрат по доработке, поток движения продукта обрывается, и время исполнения заказа существенно увеличивается.

Проводя аналогию с предыдущим примером, если в смену выпущено 400 изделий, из которых 40 изделий бракованных (10%), то получается, что 40 минут в смену потрачено на производство брака. А это 22х2х40=1760 минут, или 29,3 часа в месяц, что примерно составляет 3,6 смены.

Если говорить о сравнительной стоимости этой потери, то в подавляющем большинстве случаев дешевле остановить оборудования для устранения неисправности, чем производить брак и потом его дорабатывать.

На практике, устраняя потери, часто приходится выбирать между несколькими видами наименее вредный и наименее дорогостоящий вид.

Например, в данном примере, брак стоит 3,6 смены в месяц и если даже устранение причин брака займёт несколько часов, то предприятие всё равно выигрывает в долгосрочной перспективе.

8. Потери из-за запланированных остановок оборудования.

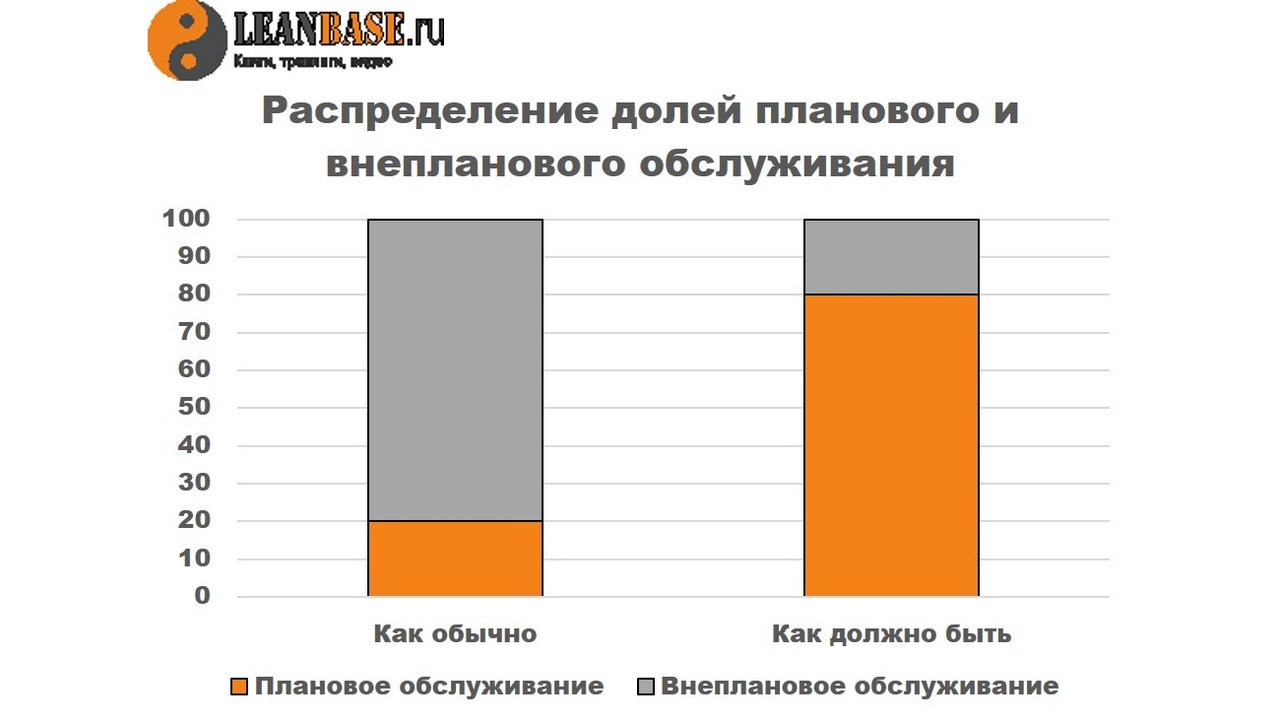

Запланированные остановки могут быть вызваны необходимостью планового технологического обслуживания оборудования, для подготовки к плановому ремонту. Ключевое значение здесь играет слово «плановый», т.к. если оборудование вышло из строя в результате поломки — это уже другой вид потерь в нашей классификации. Здесь мы сами планируем остановку оборудования для его обслуживания и текущего ремонта, до того, как оно сломается. Это хорошая современная практика, т.к. уже давно доказано, что проще и дешевле остановить оборудование на определённое время и провести техобслуживание, чем не останавливать и впоследствии иметь поломки, простаивая гораздо больше времени и тратя на много большие ресурсы на их устранение.

Поэтому этот вид потерь принципиально неустраним полностью, поскольку любое оборудование требует технического обслуживания, однако он безболезненней для производства и гораздо дешевле, чем потери из-за поломок.

Тем не менее, уменьшить потери времени из-за запланированных остановок оборудования всё-таки реально путем улучшения качества ремонта, повышения безопасности труда персонала, обеспечения надёжности функционирования машин, путём выявления текущих неисправностей и работе с ними и применяя многие другие подходы, о которых мы подробно будем рассказывать в разделах Автономное и Профессиональное обслуживание.

9. Потери из-за недостатков менеджмента.

По-другому потерю называют «неверное руководство». Подобные потери вызваны принятием неправильных или несвоевременных решений по управлению производством. Другими словами, для того, чтобы оборудование работало максимально эффективно, нужно эффективно им управлять, принимая правильные решения. Умелое управление заключается в том, чтобы накладывать неизбежные потери в один временной промежуток.

Например, во время технического обслуживания проводить обед и переналадку. В том, чтобы понимать влияние принимаемых решений. Например, что переналадка занимает Х часов времени. В том, чтобы организовывать работу вспомогательных и смежных служб так, чтобы максимально сократить потери на оборудовании, которое создаёт ценность.

Например, своевременный подвоз материалов, запасных частей, наличие нужного количества ремонтного персонала для выполнения планового обслуживания и т. п. От качества принятых руководством решений зависит не только эффективность работы оборудования, но и в целом эффективность работы компании.

10. Потери из-за низкого уровня автоматизации производства.

Этот вид потерь по-другому называют перемещением. В большинстве случаев, работа оборудования не обходится без участия оператора. Оператор устанавливает изделие, снимает его, следит за определёнными параметрами, настраивает и налаживает оборудование. Даже прибегая к принципу многостаночного обслуживания и при работе в производственной ячейке, оператор всё равно тратит достаточно времени на перемещения. В соответствии с принципами организации многостаночного обслуживания, оператор должен перемещаться во время автоматической работы оборудования. Однако, на практике, всё не так просто. В случаях с низким уровнем автоматизации, оборудование (соответственно и продукт) может простаивать в то время, пока оператор перемещается вокруг станков. Перемещения влекут за собой потери человеческих ресурсов и это плохо. Но хуже, когда останавливается поток создания ценности и продукт ожидает возвращения оператора. Это и есть организационные потери, связанные с перемещениями. Такого рода потери устраняются с помощью анализа и рациональной организацией рабочих мест, и рациональной организацией последовательности выполнения работ. Часто прибегают к внедрению автоматизированных систем, нового автоматического оборудования, автоматизации установки и съёма изделий и прочего рода автоматизации.

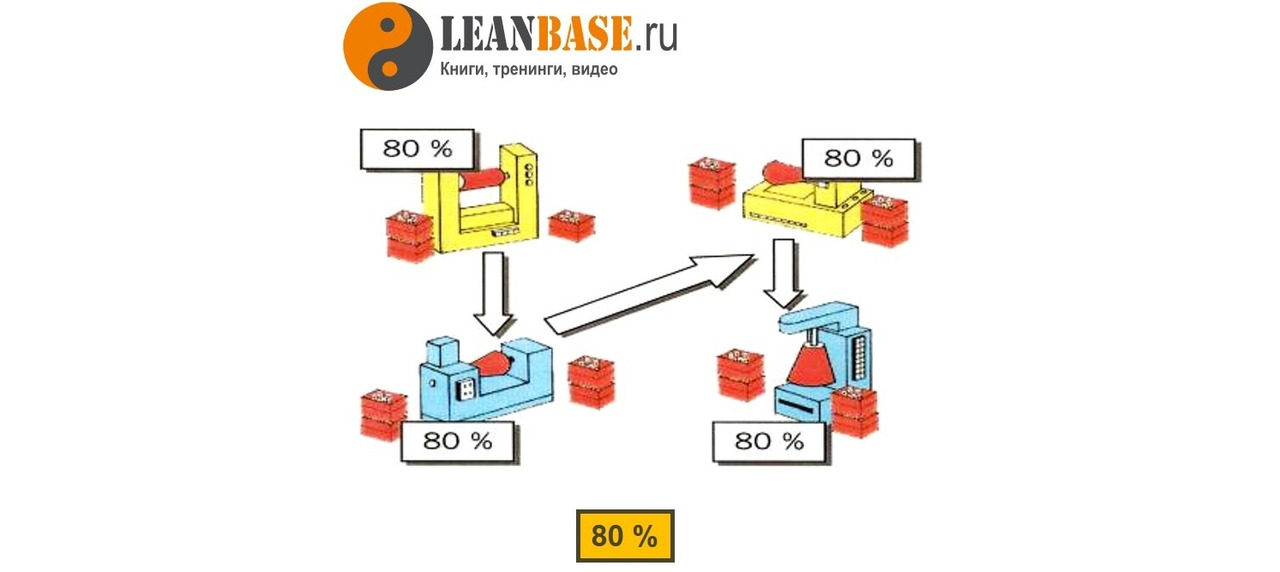

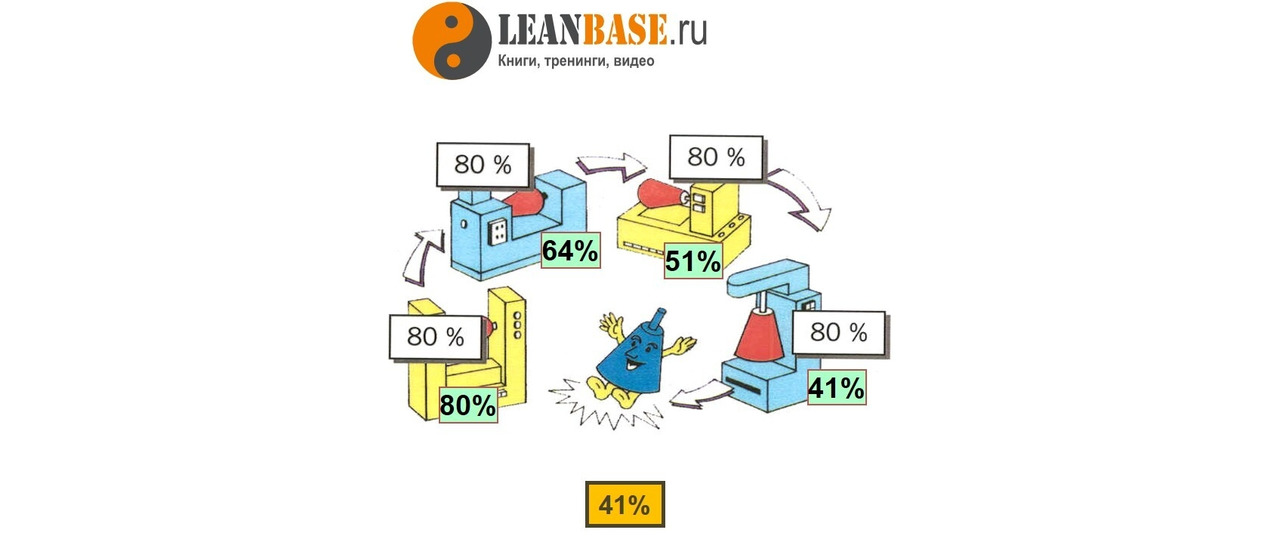

11. Потери из-за недостатков в организации работы производства (организация линии или потока).

Эти потери связаны со временем ожидания, а также потерями вследствие несогласованной работы оборудования. Представьте технологическую цепочку изготовления какого-либо продукта. Продукт последовательно переходит от оборудования к оборудованию, от операции к операции. Что происходит, если два оборудования, находящиеся друг за другом в технологической цепочке, работают с разной производительностью (с разным временем цикла)?

Например, если второй станок изготавливает продукцию быстрее, чем первый (предыдущий), то он постоянно будет постоянно его ждать. Точнее, он будет ожидать от него незавершённый продукт для своей операции.

Это и есть суть данного вида потерь. Когда существует поток, в нём всегда существуют узкие места и определённая доля несинхронности, из-за чего кто-то будет вынужден ждать, а кто-то производить больше, чем нужно, а потом ждать. Так или иначе, всё это потери, связанные с недостатками организации производства. Очень сложно выстроить поистине синхронный и выровненный поток, однако к этому можно стремиться. Чтобы максимально исключить этот вид потерь, стараются сократить разрывы потока, выровнять время цикла работы оборудования (например, добавив дополнительные единицы оборудования или регулируя скорость), иногда загрузку оборудования выравнивают определённым количеством запасов. Решения могут быть индивидуальны для каждого конкретного потока.

12. Потери из-за нерациональной работы транспорта (логистика).

Тот вид потерь связан с недостатками в организации транспортной системы предприятия: не оптимальными логистическими путями, не рациональными рабочими местами (местами подвоза материалов, комплектующих и т.д.), а также не эффективной коммуникацией в процессе перемещений продукта. Эта проблема особо актуальна на предприятиях, где в работе находится одновременно большое количество изделий разной номенклатуры, или их отдельных составных частей (много материалов, заготовок и т.д.). Суть потери — это ожидание подвоза заготовки, комплектующего или изделия с предыдущей операции. В это время оборудование простаивает и не добавляет ценности продукту. Потеря может быть связана также с низкой скоростью выполнения погрузочно-разгрузочных работ или с недостатком транспортных ресурсов, а также большим количеством таких потерь, как перемещением персонала и т. д. Данный вид потерь относится к организационным потерям, т.к. он устраняется путём оптимизации рабочих мест и логистических потоков.

13. Потери из-за недостатков производственного мониторинга (замеры).

Этот вид потерь представляет собой совокупность всех возможных недостатков производственного мониторинга. Самое распространённое проявление этой потери — это частые замеры изделия в процессе его производства. Как известно, замер не добавляет ценности продукту, однако, часто процесс производства останавливается для проведения того или иного замера. К недостаткам производственного мониторинга можно отнести любые остановки процесса производства для мониторинга процесса производства.

Например, если оператор периодически останавливает оборудование, чтобы открыть кожух и посмотреть на обрабатываемую деталь. Например, когда для визуального осмотра продукта открывается сушило, в результате чего падает температура и увеличивается цикл сушки.

Например, когда оборудование временно останавливается для того, чтобы выполнить анализ продукта и принять решение о дальнейшей его работе.

Примеров может быть масса, суть же заключается в том, что оборудование всегда останавливается, а причина связана с подтверждением свойств и качеств продукта (с мониторингом) для предотвращения появления дефекта.

14. Потери энергии.

Эти потери объединяют потери разных видов энергии или энергоносителей, например, электрической энергии, топлива, пара, горячего воздуха или воды. Поскольку стоимость электрической энергии, топлива и других видов энергоносителей часто составляет значительную часть общих издержек, компании заинтересованы в сокращении потерь энергии. Даже если большинство крупных источников потерь данного вида устранены, имеется резерв дальнейших улучшений за счет сокращения малых потерь энергии.

Например, в случае гидравлического оборудования это касается выбора оптимального давления рабочей жидкости в поршнях и времени нахождения оборудования под нагрузкой. Чем выше оба показателя, тем больше затрат энергии в гидравлической системе.

То же самое относится и к выбору оптимальных режимов работы практически любого оборудования (плавка, сушка, резка и т.д.). Часто простые мероприятия по устранению мелких неисправностей дают неплохие результаты. Это может быть устранение утечек сжатого воздуха в системе, устранение потерь тепла, потерь мощности электрической цепи и т. п.

15. Потери готовой продукции и материалов.

Эти потери определяются по разности массы исходного сырья и готовой продукции. Потери этого вида возрастают при увеличении доли отходов, при несовершенстве производственных технологий, неисправности режущего оборудования. Эти потери могут быть также связаны с попаданием в готовую продукцию инородных включений, что ведёт к занижению доли полезного продукта. По сути, это недополученное количество продукта из определённого объёма сырья.

Например, из деревянного кубика с гранью 100 мм. вы не нарежете ножовкой 8 кубиков с гранью ровно 50 мм., хотя математически это возможно. В процессе резки вы потеряете несколько миллиметров с каждого кубика. Чем грубее инструмент, которым вы будете это делать, тем больше будет потерь.

Абсолютно аналогично происходит и при обработке изделия на том или ином оборудовании. Применяя продвинутые технологии, передовой инструмент и подбирая оптимальные режимы, эти потери можно существенно сократить.

16. Потери из-за необходимости ремонта производственного инвентаря и инструмента.

Они зависят от затрат на производство инвентаря, обновление и ремонт, на замену изношенных деталей и инструмента. Чем чаще производится ремонт инвентаря, тем больше эти потери. Стоимость расходных материалов, смазочных масел иногда также учитывается при расчете величины потерь вследствие ремонта инвентаря. Чтобы оценить величину потери, рекомендуется представлять величину этих потерь в расчете на одно изделие. Самый распространённый пример данного вида потерь — это износ режущего инструмента, который может существенно отличаться по стоимости, стойкости и качеству.

Потери обеспечения, в частности, расход энергии, не видны неподготовленному человеку. Чтобы их увидеть, нужно провести определённую аналитическую работу. Часто на них просто не обращают внимания, т.к. эти потери, как и многие другие, ложатся в себестоимость продукта и остаются незамеченными даже для ремонтных служб. Иногда, проведя одну кампанию по устранению этих потерь, о них просто забывают. Разумеется, борьба с этими потерями не является первостепенной задачей при развёртывании Всеобщего обслуживания оборудования, однако снижая затраты, вы так или иначе доберётесь до них.

Понимание приведённой классификации потерь является фундаментальным знанием, которое необходимо нам не только для того, чтобы уметь распознать, выявлять и устранять потери, оно позволяет по-другому взглянуть на процессы работы, связанные с оборудованием. Следует понимать, что устранение потерь одного вида может означать перемещение потерь в другой вид. Вы должны уметь отличать полное устранение потерь и переход одного вида потерь в другой. Это не простая, но и не такая сложная задача. Главное здесь — понимать причинно-следственные связи, опутывающие работу вашего оборудования. Тогда вы сможете управлять потерями, постепенно переводя наиболее опасные, и дорогие из них в менее опасные и дешёвые потери, а затем полностью устранять их.

Приведённая классификация не предполагает заучивания, мы никогда не спрашиваем её наизусть даже когда готовим специалистов в области Всеобщего обслуживания оборудования. Более важно в приведённой классификации, понимать возможные влияния на конкретное оборудование внешних факторов (работы вспомогательных служб, предыдущих и последующих операций, планирования, организации работ и т.д.). Как вы могли заметить, большинство причин описанных потерь, связаны с внешним влиянием. Например, запланировали частые переналадки, не поставили вовремя комплектующие или запасные части, не вышел на работу слесарь и т. п. Понимание этих внешних обстоятельств даст вам серьёзное преимущество в процессе дальнейшего развёртывания системы Всеобщего обслуживания оборудования.

Последнее, чему учит приведённая классификация, это распознавать не только очевидные и общепринятые потери в работе оборудования, но и скрытые потери. Такие потери, как переналадка, поломка, смена инструмента, простой, брак или остановка на техобслуживание — достаточно очевидны, их легко заметить и к ним легко привыкнуть. С другой стороны, не каждый обратит внимание на такие потери, как выход на режим, снижение скорости работы, потери из-за перемещений, логистики, замеров или неорганизованного потока. И вряд ли кто-то задумается, что можно получить потери из-за недостатков менеджмента.

Основные понятия. Поломка и простой

В настоящем разделе мы рассмотрим основные понятия, которые повсеместно встречаются в настоящей книге и прочей литературе по теме повышения эффективности работы оборудования.

С самого начала данной книги мы употребляем такие понятия, как поломка, простой, неисправность и прочие специфические и схожие по смыслу понятия. К тому же, существуют отличия классических и общепринятых в России пониманий некоторых терминов с тем, что мы вкладываем в него, применительно к работе в системе TPM. Чтобы однозначно воспринимать материал настоящей книги, мы разберём основные понятия. Параллельно мы будем описывать некоторые подходы Всеобщего обслуживания оборудования.

Если смотреть на глобальные цели TPM, на которых подробнее мы остановимся позже, то можно сказать, что TPM предполагает повышение эффективности всей производственной системы предприятия. Это осуществляется за счет ликвидации всех потерь, препятствующих повышению эффективности, как работы человека, так и использования оборудования, энергии, сырья и инструментов. Другими словами, TPM охватывает практически все процессы предприятия, т.к. все, так или иначе, влияют на поток создания ценности, т.е. на производство продукта.

Согласно концепции TPM, главное препятствие эффективному использованию оборудования составляют два вида поломок: вызывающие останов оборудования и приводящие к отклонению от нормального хода работы и, как следствие, влекущие за собой брак или другие потери.

Поломка (от слова ломать, поломать) — это повреждение в оборудовании, вызвавшее его остановку или отклонение от нормального хода работы, влекущее определённые потери.

Для справедливости стоит отметить, что не все поломки, в соответствии с общим определением, приводят к остановке или браку. Например, сломанный бампер или разбитая фара в автомобиле позволяет ему ездить на такой же скорости. В настоящей книге, под определением поломка мы будем понимать только те поломки, которые вызывают остановку или потери в работе, вызванные отклонением от нормального хода работы.

Поломка — это «надводная часть айсберга», которая вырастает из совокупности скрытых дефектов. К таким дефектам можно отнести наличие пыли и грязи там, где их не должно быть. Налипание частиц материала и износ движущихся частей оборудования. Ослабление соединений, люфт, коррозия или деформация, трещины, вибрация и т. д.

Скрытые дефекты накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка. Таким образом, термин дефект, применительно к работе оборудования, а точнее, к рабочим частям оборудования, означает несоответствие определённой детали или узла в оборудовании нормативным (паспортным или исходным) параметрам.

Аналогично с общепринятым определением дефекта, применительно к продукту (несоответствие свойств, качеств и параметров требованиям Заказчика), можно определить понятие дефект и для оборудования. Это такое же несоответствие свойств, параметров и качеств, только уже не требованиям Заказчика, а нормативным требованиям. Как правило, в сопроводительной документации к современному оборудованию прописаны подробные указания о том, в каком состоянии должны находиться отдельные части и узлы, как за ними ухаживать и чего нельзя допускать. В настоящей книге, отклонения от этих указаний мы будем называть дефектом. Часто мы употребляем понятие скрытый дефект — это тот дефект, который мы не можем обнаружить сразу, который нам не виден. Например, чтобы обнаружить небольшую течь надо открыть кожух станка. Помните, что дефекты являются причинами возникновения поломок. Чем больше их будет, тем больше вероятность возникновения поломки.

В практике TPM различают две группы причин, по которым скрытым дефектам не уделяется должного внимания:

· Первая коренится в человеческой психологии.

Скрытые дефекты не воспринимаются глазом, на них не обращают внимания, их как бы не существует, а потому не осознается, что именно они являются причиной поломки.

· Вторая группа причин связана с самим оборудованием и установленным порядком его эксплуатации.

В частности, не принимаются меры по устранению явлений, порождающих скрытые дефекты (пыль, грязь т. п.). Оборудование нередко бывает спроектировано так, что скрытые дефекты либо невозможно обнаружить, поскольку все закрыто крышками и кожухами, либо это очень сложно сделать из-за трудного доступа. Например, трудно произвести чистку, смазку, затягивание болтов.

Появление скрытых дефектов означает ухудшение состояния оборудования, что обусловливает отклонение его работы от нормального состояния. Поэтому работа в направлении TPM предполагает выявление скрытых дефектов и приведения оборудования в нормальное состояние. Подробнее о том, как это делать мы поговорим далее.

Следующее понятие, сходное с понятием поломка — это понятие отказ. В отличие от первого, предполагающего физическое изменение одной из частей оборудования (от слова ломать, поломать), последнее понятие не предполагает наличие каких-либо причин. Оборудование отказалось работать, почему — не понятно. Это отказ. Причины отказов могут быть такими же, как у поломки, а могут быть иными.

Например, термин отказ может употребляться, когда причина остановки оборудования не ясна. Порвался ремень привода, и станок не заработал. С точки зрения оператора — это отказ, т.к. он не знает причины. Для ремонтника — это поломка, т.к. ему всё понятно. В данном случае эти понятия являются синонимами. Вот другой пример. Произошло короткое замыкание, и оборудование не запустилось. Теперь и для оператора и для ремонтника — это отказ, т.к. причина либо неизвестна, либо не связана с физическим изменением одной из частей оборудования.

Термин отказ употребляется по отношению к оборудованию. Третий термин, который употребляется в аналогичных ситуациях — неисправность. Это понятие уже употребляется применительно к ситуации, когда оборудование остановилось и предполагает первичную оценку: неисправность привода, неисправность электрической части и т. д. В отличие от понятий поломка и отказ, неисправность не приводит к остановке оборудования. Точнее она может привести к остановке. Но в настоящей книге, чтобы чётко разделить понятия простой и неисправность, мы будем считать, что оборудование продолжает жужжать, пыхтеть и работать. Неисправность влечёт за собой отклонение от нормального хода, например, брак, снижение скорости, потери энергии и материалов и прочие потери. Неисправность — любое отклонение в работе оборудования, приводящее к снижению его эффективности (потере производительности, качества, поломкам).

С точки зрения критичности важным термином является текущая неисправность. Текущая неисправность — это такая неисправность, т.е. отклонение в работе оборудования, которое позволяет продолжать работать без ущерба для качества продукта, безопасности оператора, угрозы поломки оборудования. Разумеется, любая неисправность, будь то текущая или обыкновенная, рано или поздно приведёт к остановке оборудования из-за поломки, это надо понимать.

Например, к текущей неисправности можно отнести небольшие течи масла. Оборудование может продолжать работать, производя качественный продукт, однако, если не устранить течь, со временем она может увеличиться и это уже отразиться на производительности и качестве.

В отличие от понятия дефект, понятие неисправность несёт более абстрактный характер и не конкретизирует, что именно произошло в оборудовании. Стоит отметить, что скрытые дефекты и текущие неисправности накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка.

Предпосылки высокой производительности оборудования в соответствии с концепцией TPM закладываются уже на стадии его проектирования. Оно изначально должно быть надежным, безопасным, легким в эксплуатации и обслуживании, экономичным по расходу ресурсов.

Хорошее оборудование — то, где можно быстро выявить дефект и неисправность.

Следующее понятие, которое часто встречается в настоящей книге — это простой. Простой — это время. Когда оборудование стоит, т.е. не жужжит, не пыхтит и не производит продукт.

Часто понятие простой и поломка отождествляют. Это не совсем верно. Поломка — сбой в работе оборудования, приводящий к его остановке (остановка может произойти как сразу, так и через некоторое время после поломки).

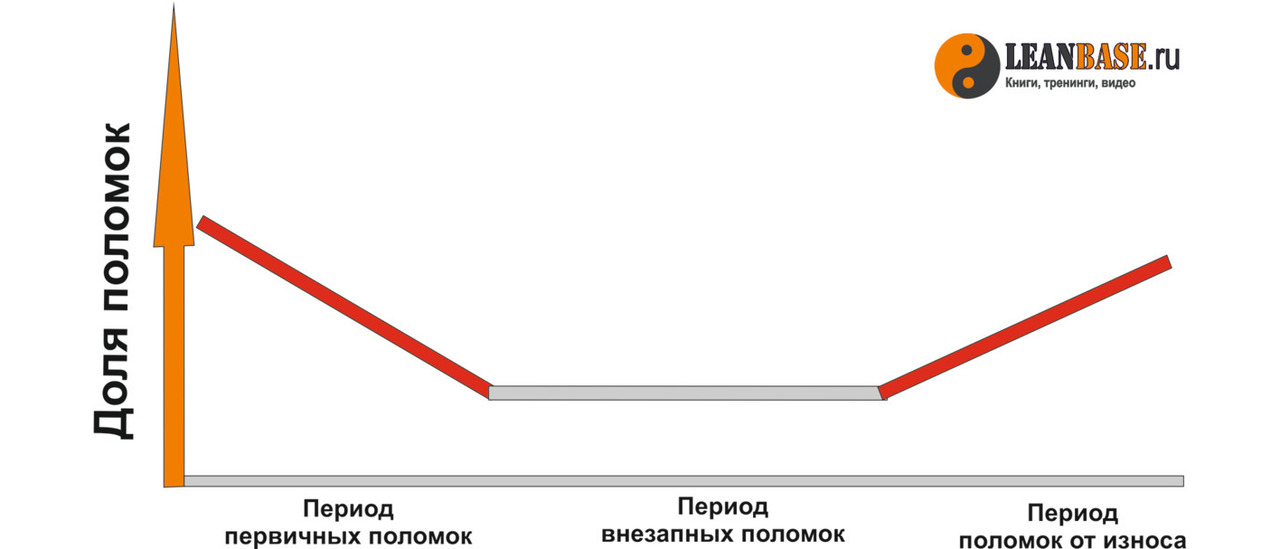

Если говорить о количестве поломок, то жизненный цикл оборудования с момента его эксплуатации можно разделить на 3 периода:

1. Период первичных поломок.

Наблюдается в начале жизненного цикла оборудования, как вы видите на рисунке, поломок в это время относительно много. Далее, количество поломок постепенно снижается, персонал изучает оборудование, приспосабливается к обслуживанию и эксплуатации.

2. Период внезапных поломок.

Это относительно долгий период, в это время осуществляется обычная работа на оборудовании, наблюдается стабильное количество поломок, основные причины которых связаны с нарушением правил обслуживания и эксплуатации.

3. Период поломок из-за износа.

Наблюдается на завершающей стадии жизненного цикла оборудования, когда количество поломок постепенно увеличивается и их становится сложнее предсказывать.

Общие меры по сокращению количества поломок на каждой стадии жизненного цикла будут различаться. Работая с поломками, важно понимать причины, которые их вызывают, но об этом мы подробнее поговорим в следующих разделах.

Если проводить причинно-следственные связи, используя все приведённые выше понятия, то это можно выразить следующим образом. Скрытые дефекты в отдельных узлах оборудования влекут появление неисправностей, которые со временем приводят к поломке (или отказу) оборудования, в результате чего мы имеем простой.

Причинами поломок могут стать:

· Грязное оборудование.

· Подтёки смазки на и вокруг оборудования.

· Перегретые и загрязнённые двигатели.

· Хлам и беспорядок.

· То, что работники считают это нормальным.

· Операторы не знают, как проверить и обслужить оборудование.

· Операторы не воспринимают неисправности и поломки как свои проблемы.

· И многое другое.

Причин же возникновения простоя гораздо больше. Вспомните обо всех потерях в работе оборудования, о которых шла речь в предыдущем разделе. Простой может возникнуть не только в результате поломки, но и в результате организационных, технологических и прочих причин. Поэтому, из всех приведённых понятий, понятие простой мы будем употреблять чаще остальных.

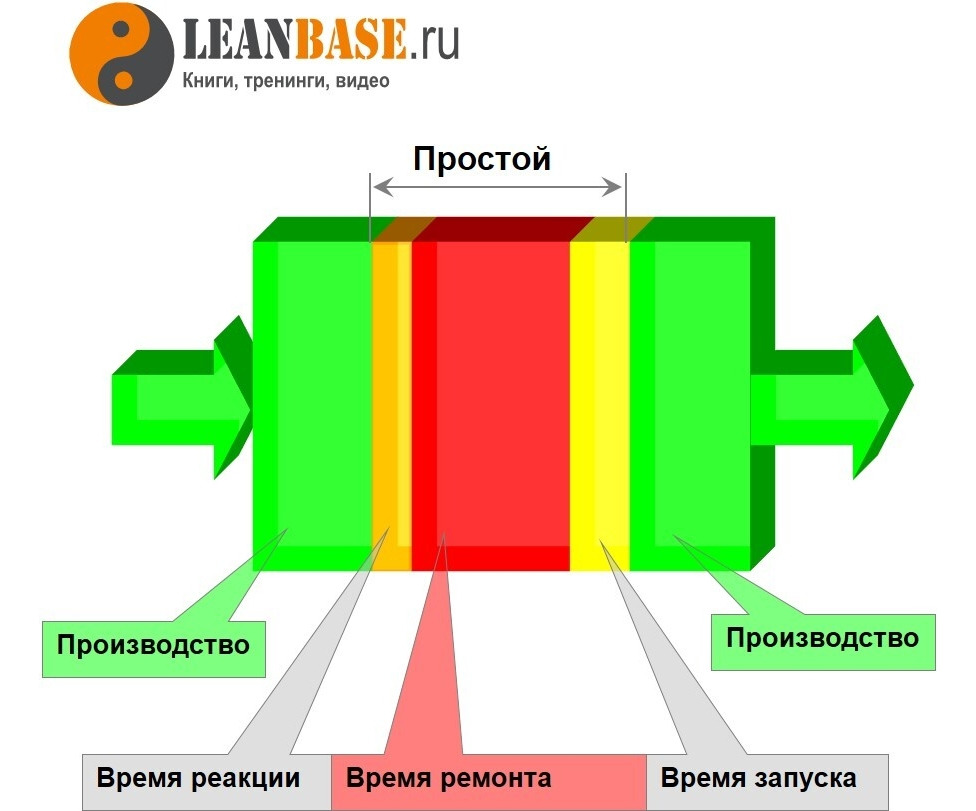

Само понятие простоя нам тоже нужно понимать правильно. Простой начинается с момента окончания производства годной продукции и заканчивается началом выпуска годной продукции с требуемой скоростью. Потеря времени при простое — это не только время самого простоя, но и потери скорости при остановке и запуске оборудования (выход на требуемую производительность).

Часто в понятии ремонтных служб понятия простой отождествляется с поломкой, остановкой и временем ремонта оборудования. На самом деле поломка и неисправность — это причина простоя оборудования. Взгляните внимательно на рисунок, и вы увидите, что простой любого оборудования — это составная величина: время, состоящее из времени на реакцию, ремонт и запуск.

Для того чтобы успешно бороться с простоями на оборудовании, нам важно понимать все эти три составляющие. Давайте рассмотрим их подробней.

После поломки или отказа оборудование останавливается. Время простоя пошло с того момента, как из оборудования вышло последнее годное изделие (или партия продукта). Оператор должен среагировать на остановку: он должен её элементарно заметить, удостовериться, что это действительно поломка, должен протестировать оборудование и провести визуальную диагностику, после чего вызвать представителя ремонтной службы. Всё это требует определённого времени. В каких-то случаях это происходит за секунды. А в каких-то случаях эта часть простоя растягивается на неопределённое время. Кроме того, оператор должен понимать, какую ремонтную службу ему пригласить. Например, электриков, гидравликов, механиков и т. д. Тем не менее, ему нужно время, чтобы продиагностировать оборудование так, как он это может сделать и сообразить, кого звать на помощь. Метод вызова ремонтной службы может также существенно различаться, варьируясь по времени. Представитель ремонтной службы, получив сигнал должен собраться и дойти до оборудования, провести диагностику и выявить причины поломки. И только потом он уже приступит к ремонту. Всё перечисленное выше время относится к времени реакции. Время реакции заканчивается тем моментом, когда ремонтный персонал приступает к устранению поломки (к ремонту). Все составляющие времени реакции приведены более чем кратко. На самом деле их может быть гораздо больше и времени на реакцию может тратиться от нескольких минут до нескольких часов. Более подробно на этом мы остановимся при рассмотрении подходов Профессионального обслуживания оборудования, когда будем разбирать способы сокращения времени простоя.

Следующей составляющей является время ремонта. В это время производится непосредственный ремонт: разбирается оборудование, меняются узлы и детали. Оно также может варьироваться в широких пределах, в зависимости от сложности оборудования, подготовленности и квалификации ремонтного персонала, а также подготовленности оборудования к ремонту и прочих факторов. Как правило, ремонтные службы отождествляют время простоя и время ремонта, что с их точки зрения справедливо, однако с точки зрения простоявшего оборудования не совсем корректно.

Следующая составляющая, на которую часто не обращают внимания, называется временем запуска. Вспомните потери, которые мы разбирали в предыдущем разделе, мы уже говорили об этом. После завершения ремонта, как правило проходит определённое время до того момента, как появляется первый годный продукт и оборудование начинает работать с прежней скоростью. Это и есть время запуска. В это время может идти наладка и настройка оборудования, разогрев или остывание, набор жидкостей или давления и многое другое. Все манипуляции с оборудованием в это время не относятся непосредственно к ремонту, однако они необходимы для выхода на нормальный режим работы (на требуемую производительность и требуемое качество).

Таким образом, получается, что простой состоит из множества действий, которые, так или иначе, поддаются сокращению. Было бы опрометчиво полагать, что сокращать простои следует, только сокращая продолжительность ремонта. Тем не менее, такое мнение часто встречается на многих предприятиях. Если мы говорим о развёртывании Всеобщего обслуживания оборудования и о применении принципов и подходов TPM, то мы должны сокращать все составляющие простоя. Для этого необходимы вовлечение всех служб в эту работу и понимание всеми многообразия составляющих простоя.

Разумеется, мы разобрали не все, а всего несколько определений, которые нам необходимы уже в начале настоящей книги. Они просты и известны всем, кто, так или иначе, сталкивался с работой оборудования. В процессе изучения изложенного здесь материала вы встретите ряд иностранных терминов, которые мы будем объяснять уже по ходу изложения материала.

Подведём краткий итог изложенной информации. Простой начинается с момента окончания производства годной продукции и заканчивается началом выпуска годной продукции с требуемой скоростью. Потеря времени при простое — это не только время самого простоя, но и потери скорости при остановке и запуске оборудования (выход на требуемую производительность). У простоя много составляющих, для быстрого развёртывания TPM и получения максимального эффекта, все должны однозначно понимать, что скрывается за понятием время простоя и как можно на него повлиять. О последнем более подробно мы расскажем в следующих разделах.

Помните, что поломка — сбой в работе оборудования, приводящий к его остановке (остановка может произойти как сразу, так и через некоторое время после поломки). Неисправность — любое отклонение в работе оборудования, приводящее к снижению его эффективности (потере производительности, качества, поломкам). Скрытые неисправности накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка. Не путайте разные понятия между собой и постарайтесь с самого начала развёртывания TPM формировать единый понятийный аппарат.

Как эксплуатация оборудования влияет на производительность?

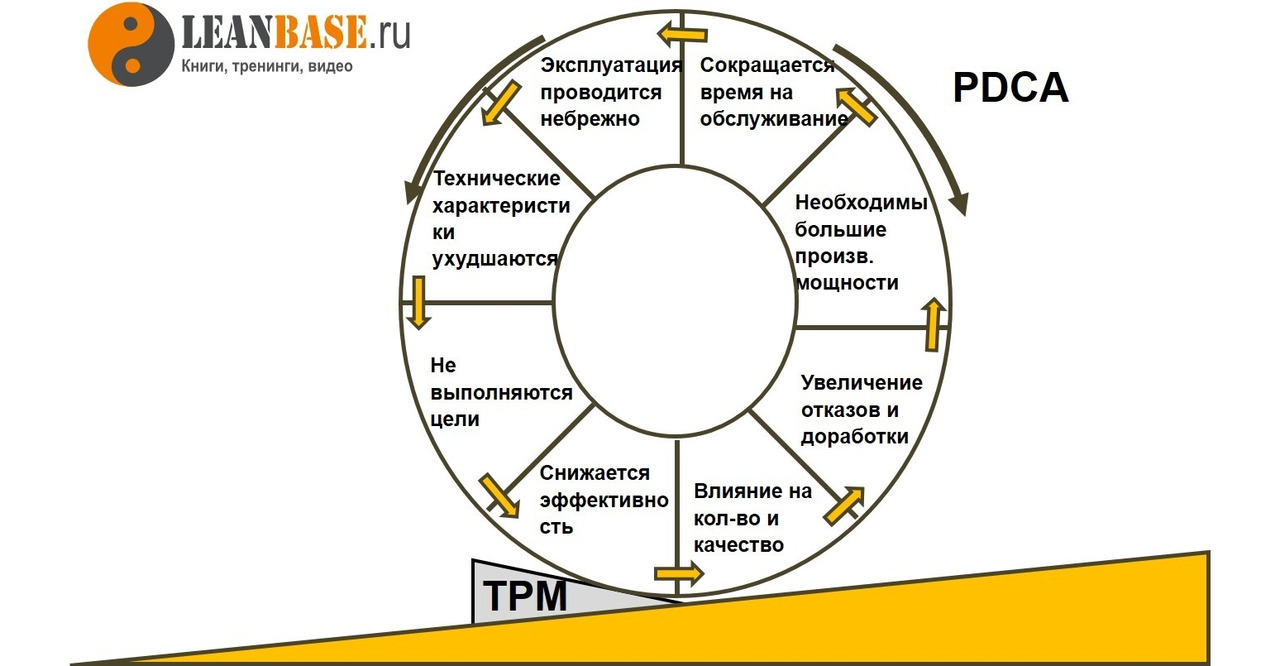

В данном разделе мы разберём взаимосвязи эксплуатации оборудования и производительности. Они важны для нас для формирования бережного отношения к оборудованию. Информация данного раздела принципиальна для понимания, осознание приведённых здесь взаимосвязей напрямую определяет успех развёртывания Всеобщего обслуживания оборудования. Внимательно изучите материал этого раздела и донесите максимально точно эту информацию до каждого работника вашей организации, начиная с руководителей и рабочей группы (тех, кто непосредственно занимается улучшениями на оборудовании) и заканчивая простым работником.

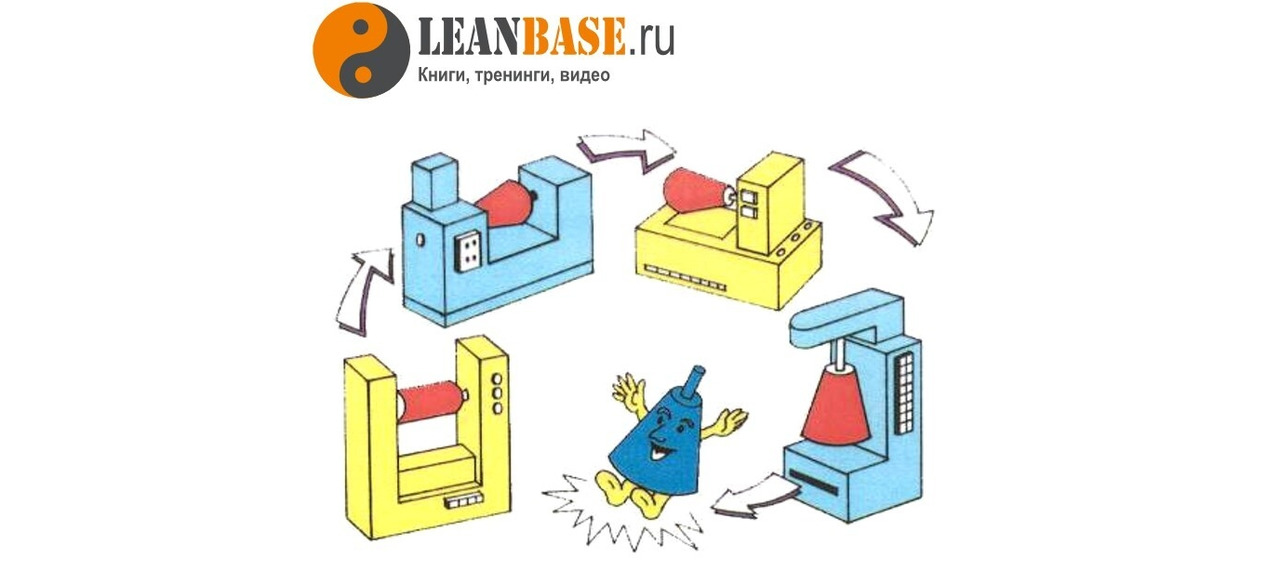

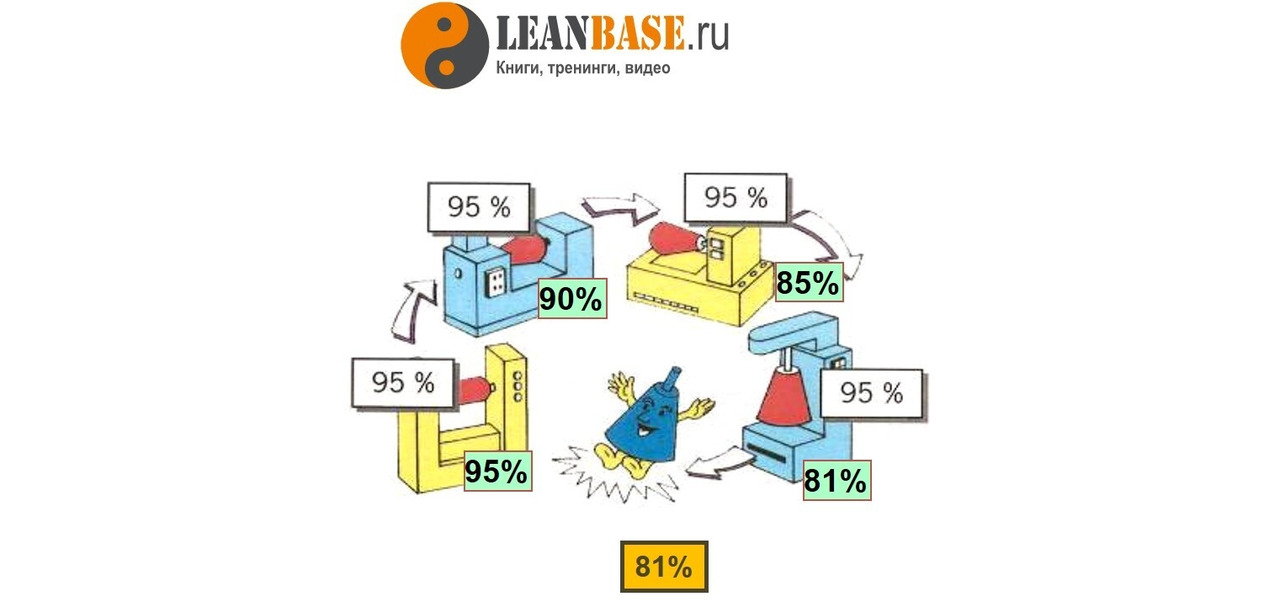

Чтобы наилучшим образом показать взаимосвязи производительности и эксплуатации, представим их в виде колеса (см. рисунок). Мы поделили колесо на 8 частей, чтобы не мельчить. На самом деле, между каждой причиной и следствием можно вставить ещё по несколько под-причин. Но нам достаточно будет и такого представления.

Давайте поясним рисунок. Начнём с самой верхней точки колеса (это можно сделать с любой точки) и рассмотрим причинно-следственные связи против часовой стрелки.

· Эксплуатация проводится небрежно.

По-другому, оборудованию не уделяется достаточно внимания. Оно может не очищаться от загрязнений, течей, может не обращаться внимания на текущие неисправности и т. д. Речь здесь может идти не только об отношении операторов, но и о внимании ремонтных служб: недостаточно времени на техническое обслуживание, текущий ремонт и т. д. Всё это приводит к следующему факту.

· Технические характеристики оборудования ухудшаются.

Снижается производительность за счёт появления мелких неисправностей, снижается доля годной продукции, производимой на оборудовании и т. д. Всё это прямое следствие недостаточного внимания оборудованию. Говоря простым языком, оборудование начинает больше ломаться. В результате чего…

· Не выполняются цели.

Запланированный объём продукции за определённый период не производится, т.к. планируемое на его производство время тратится на поломки: на их устранение простоев и запуск оборудования. Как следствие следующий факт.

· Снижается эффективность.

Речь идёт не только об эффективности работы оборудования, но и эффективности использования других ресурсов, в частности персонала. Предприятие в любом случае платит заработанную плату работнику, даже когда он ожидает починки его станка. То же самое происходит и с отоплением, освещением и прочими ресурсами, которые тратятся в то время, когда продукт не изменяется, а просто ожидает. Так как времени на выполнение целей становится меньше, приходится работать быстрее и интенсивнее, т.е. торопиться.

· Влияние на количество и качество.

В результате того, что приходится торопиться, что работников заставляют работать более интенсивно и приходится требовать с них выполнение плана, незамедлительно оказывается негативное влияние на качество. Качество выполняемых работ снижается, как следствие снижается качество продукции. Количество годной продукции из-за этого не увеличивается, а наоборот — уменьшается. Таким образом, производится ещё меньше продукта.

· Увеличение отказов и доработки.

Из-за постоянной нехватки времени, более интенсивной работы, а также увеличения количества бракованной продукции, непременно увеличивается количество отказов оборудования, количество остановок процесса производства, а также увеличивается объём дополнительной работы, связанный с доработкой бракованной продукции. Всё это требует привлечение дополнительного времени и рабочих ресурсов, что порождает следующий факт.

· Необходимы большие производственные мощности.

Первая мысль, которая традиционно приходит в голову — закупить больше оборудования, организовать работу сверхурочно или в выходные дни и т. п. Времени, которого раньше хватало на выполнение плана теперь недостаточно, нужно больше станков и операторов, чтобы выполнить поставленные задачи. Закупать новое оборудование дорого и требует определённого времени, откуда же взять дополнительное время на производство?

· Сокращается время на обслуживание оборудования.

Это самое простое и распространённое решение, которое может прийти в голову. Так обычно и поступают. Нет времени делать ремонт и обслуживать оборудование, когда план горит! В результате, в конце всей приведённой причинно-следственной цепочки, сокращается время на плановый ремонт и обслуживание оборудования. Для оператора это означает, что он перестаёт уделять 10—20 минут времени в смену на уборку оборудования, т.к. он тратит их на производство как можно большего объёма продукции. Для ремонтного персонала это означает, что вместо N часов на плановый ремонт и обслуживание оборудования, ему выделяется N/2 часов. Как вы думаете, что происходит в результате?

· Эксплуатация проводится ещё более небрежно.

И причинно-следственная цепочка прокручивается заново.

Как вы видите, образуется порочный круг, состоящий из приведённых взаимосвязей, который как раз отражает влияние эксплуатации на производительность. Понять этот порочный круг достаточно просто, он более чем логичен и подтверждён на практике. Парадокс заключается в том, что, не смотря на свою простоту, такая ситуация встречается на подавляющем большинстве Российских компаний. По моей личной статистике, это примерно 60—80% организаций, с которыми я работал, на которых нам приходилось разрывать этот порочный круг.

Причина наличия такого порочного круга, по моему мнению, заключается в том, что производственный и ремонтный персонал смотрят на эту ситуацию с разных сторон. Они по-разному относятся к эксплуатации и производительности оборудования. Как известно, каждый работник концентрируется на том деле, которое он выполняет ежедневно. Оператор фокусирует внимание на максимальное производство продукта, ремонтник фокусирует внимание на устранение рисков поломки оборудования. Аналогично и руководители, которые принимают решения, фокусируют внимание на том, что им более важно. Так как деньги в любую организацию приходят благодаря производству и реализации продукта, то руководители, принимающие решения, сфокусированы именно на производстве.

Больше работаем — больше произведём — больше денег получим. Это традиционное представление о производстве. Это одна из вредных парадигм, препятствующих развитию Всеобщего обслуживания оборудования. Более подробно о вредных парадигмах мы расскажем в одном из заключительных разделов книги.

О методах формирования правильных привычек и парадигм вы можете узнать из книги «48 правил бережливой культуры», 2017 год.

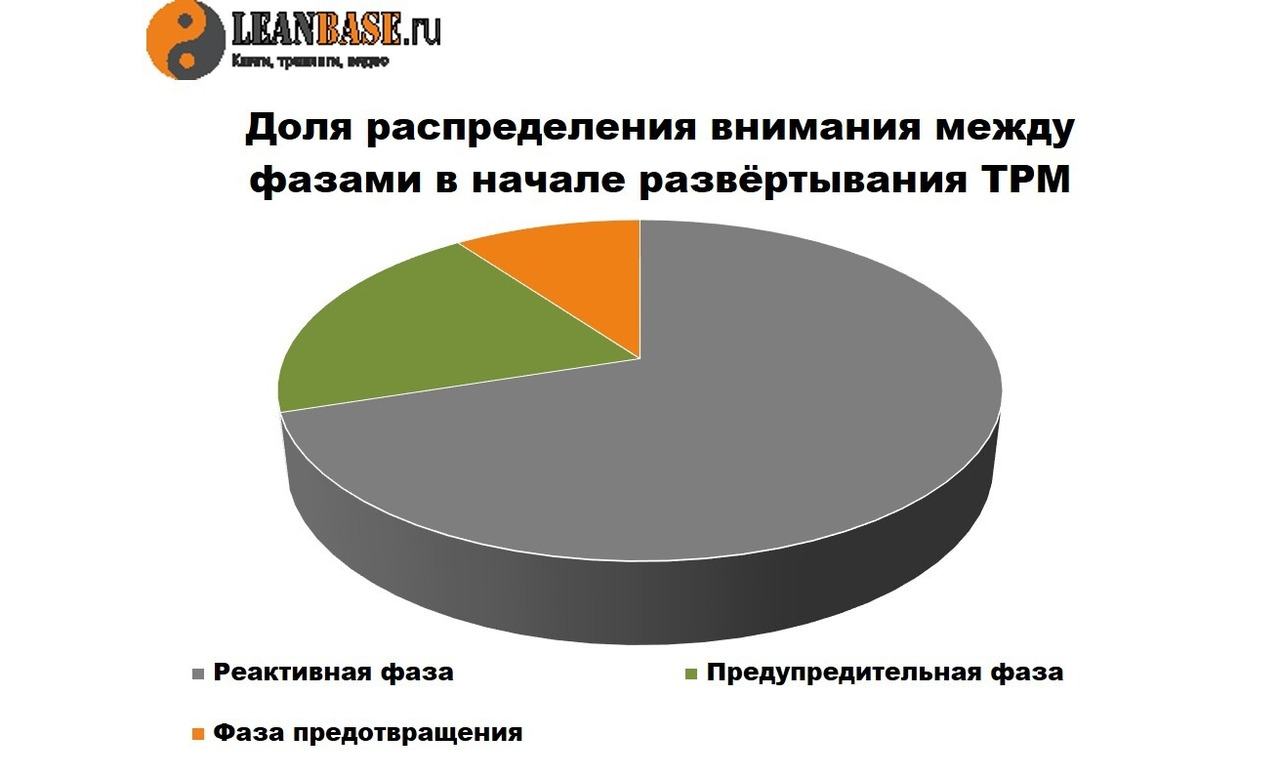

Развёртывая систему TPM, вам придётся разорвать этот порочный круг. Придётся начать обслуживать оборудование и постепенно переводить аварийные остановки (поломки) в плановые остановки (плановый ремонт). Для этого в первую очередь, следует осознать существование этого порочного круга в вашей организации, необходимо провести обучение всех руководителей и вместе выработать стратегию того, как этот порочный круг будет разорван. Для того чтобы лучше прочувствовать всю опасность этого порочного круга, часто прибегают к статистическим данным. Как правило, если сравнить уровень производительности с различным временем, выделенным на плановый ремонт и обслуживание, то можно определить оптимальные величины. То есть, можно найти баланс между производительностью и временем обслуживания. Этот баланс является частью философии TPM, о которой далее мы расскажем подробней.

Первый шаг — осознать наличие порочного круга и необходимости разорвать его. Второй шаг — принять волевое решение и наконец, остановить оборудование, чтобы хорошо его отремонтировать.

Далее предстоит постепенно увеличивать продолжительность времени, выделяемого на ремонт и обслуживание, пока вы не подойдёте к оптимальному значению (к балансу). Так просто: в трёх предложениях можно описать первоначальную работу, необходимую для развёртывания TPM. На самом деле, это большой труд, все нюансы которого мы просто физически не можем описать в настоящей книге. Тем не менее, это то, с чего следует начинать работу в направлении развёртывания TPM. Далее из книги вы узнаете способы оптимизации и повышения эффективности ремонтного обслуживания, узнаете, как следует работать с аналитикой для того, чтобы найти баланс и управлять состоянием оборудования, а также узнаете много другой полезной информации. Пока, задача первой части, сформировать правильное представление о принципах, подходах и философии TPM, поэтому здесь не предлагается конкретных решений. Однако вы уже можете начать прорабатывать этот порочный круг в вашей организации: осознать его самому и помочь сделать это первым руководителям.

Роль TPM в компании, как вы уже знаете, заключается в том, чтобы максимально повысить эффективность работы оборудования путём организации максимально эффективной и бережной эксплуатации, ремонта и обслуживания оборудования.

Взглянем на рисунок ещё раз. Если не заниматься проблемой порочного круга, то колесо сначала медленно, а потом, ускоряясь, будет катиться вниз по наклонной. Это ещё одна метафора, отображающая развитие: чтобы развиваться — нужно прикладывать усилия (катить колесо вверх по наклонной), чтобы деградировать достаточно ничего не делать (колесо само скатится). Метафора показывает ещё и то, что разрыв порочного круга требует больших усилий, однако потом для изменения ситуации их потребуется гораздо меньше. Главное — начать.

В статьях сайта leanbase.ru, а также в своих книгах я не раз упоминаю о цикле PDCA (plan, do, check, act), который переводится, как планируй, делай, проверяй и воздействуй. Это цикл, описывающий четыре стадии любого улучшения. Поэтому, на представленном вам рисунке, я не мог не указать его аббревиатуру рядом с противоположным откату направлением. После остановки и разрыва порочного круга, следует сосредоточить усилия на улучшении ситуации: на улучшении процесса эксплуатации оборудования.

В заключение отметим ещё один немаловажный момент. Несмотря на то, что в настоящем разделе мы оперируем понятием производительность, а производительность — это мера эффективности работы. Она может измеряться различными способами и выражаться в различных единицах измерения. Как правило, это отношение выхода продукта труда к затраченным ресурсам (людям, времени и т.п.). Так вот, развёртывая работу в направлении TPM следует понимать, что максимальная производительность и максимальная эффективность не означают производство как можно большего количества продукта с затратой минимального количества ресурсов. Это означает, производство необходимого Заказчику количества продукта с затратой минимального количества ресурсов (станков, людей, времени, энергии и т.д.). Прочувствуйте разницу.

Работа в направлении lean и Бережливого производства всегда предполагает ориентацию на Заказчика, на удовлетворение его потребностей. Всё, что произведено в большем объёме, или раньше по срокам является перепроизводством — самым страшным видом потерь. Не будем вдаваться в подробности, и объяснять почему. Суть заключается в том, что, оптимизируя любой процесс, всегда следует сосредоточиться на продукте и на том, чтобы обеспечить Заказчика ритмичным поступлением нужного количества продукта в нужное время. Разумеется, продукт должен соответствовать и по качеству. То есть фокус работ направлен на процесс и на удовлетворение потребности Заказчика. Только потом фокус работ смещается на то, чтобы максимально загрузить персонал, когда Заказчик получает то, что хочет. И только в третью очередь фокус работ направляется на то, как максимально загрузить оборудование.

Всё это к тому, что максимальная производительность не должна означать для вас работу оборудования без остановок 24 часа в сутки. Оборудование должно работать ровно столько, чтобы удовлетворить потребности Заказчика, т.е. сделать план. Ничего страшного не случится, если оно будет стоять, когда продукта больше не потребуется. Оборудование амортизируется, когда работает, вы не платите ему заработанную плату, в отличие от простаивающего сотрудника. Не надо бояться, что оборудование будет стоять. Главное, чтобы в отведённое для работы время оно работало максимально эффективно. На эффективности мы подробнее остановимся в одном из разделов в части «Показатели TPM».

Теперь вы знаете о существование жёсткой и нарастающей взаимосвязи между эксплуатацией оборудования и его эффективностью. Если выразить все взаимосвязи в двух словах, то можно сказать, что чем меньше мы уделяем оборудованию внимания, тем больше оно его требует. Помните об этих взаимосвязях, постарайтесь сделать так, чтобы каждый осознал их, и разрывайте описанный выше порочный круг. Постарайтесь постепенно улучшать обслуживание и переводить аварийные и внезапные остановки (простои) в плановые (в плановый ремонт).

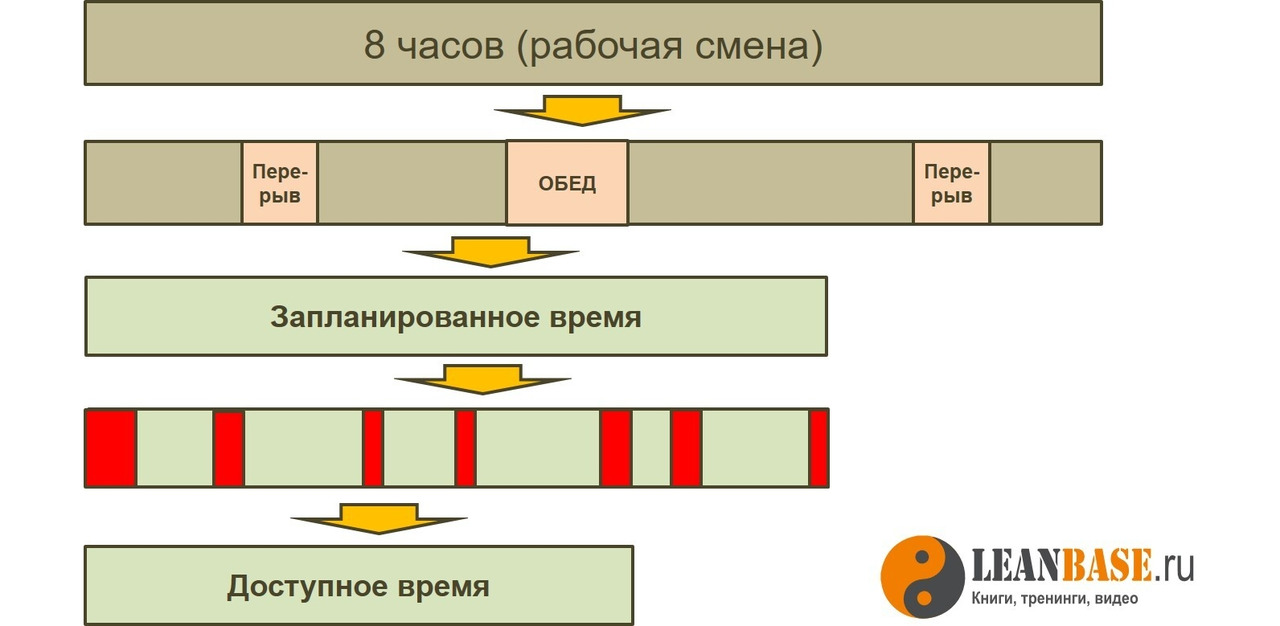

Доступность оборудования. Что это?

Доступность оборудования является одним из базовых понятий Всеобщего обслуживания оборудования. Мы уже упоминали этот термин в предыдущих разделах и общее представление о том, что такое доступность должно было сложиться. Тем не менее, это определение будет часто встречаться в работе, поэтому нам нужно однозначно его понимать. Кроме того, это понятие понадобится нам в продолжение разговора о взаимосвязи производительности и эксплуатации оборудования. В настоящем разделе изложен очередной базовый подход, который следует осознать коллективу для успешного развёртывания TPM.

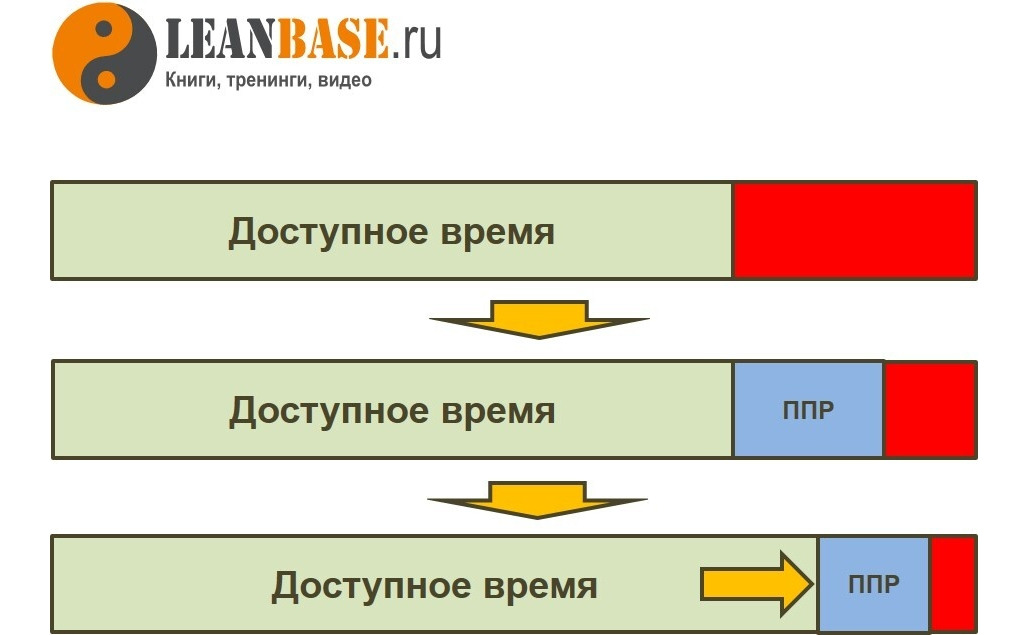

Обратите внимание на рисунок. Разберём простой пример. Представьте себе восьмичасовую рабочую смену. Давайте представим её в виде временной полосы и посмотрим, из чего она состоит.