Бесплатный фрагмент - Роботы в сварочном производстве

Для самостоятельного изучения студентами технических сузов

АВТОМАТИЗАЦИЯ СВАРКИ ПРОМЫШЛЕННЫМИ РОБОТАМИ

Промышленные роботы в сварочном производстве.

Понятие «Роботы в сварочном производстве» огромно и объёмно. Во многих отраслях промышленности сейчас используются роботы того или иного назначения. Широк спектр роботов-штабелёров, сборщиков, лаборантов.

Сложность выбора часто заключается не в том, чтобы узнать, нужен ли робот вообще, а в том, какие из имеющихся задач лучше всего подходят для улучшения производительности данного производства с помощью роботизации. Инновационный подход заключается в том, чтобы не искать задачу для роботов, а разделить производственный цикл на задачи, под которые уже адаптировать роботов.

В семействе сварочных роботов выделить отдельно по видам сварки почти невозможно. Все промышленные роботы изготавливаются сейчас универсальными. А именно, со сменными рабочими головками.

Технологические возможности промышленных роботов, используемых в сварочном производстве, характеризуются следующими параметрами:

* грузоподъемность (общая грузоподъемность сварочной головки);

* количество степеней мобильности (свободы) рабочего механизма;

* кинематическая схема;

* точность позиционирования;

• форма и размеры рабочей зоны — это пространство, в котором может располагаться сварочный робот, выполняющий сварку;

* система координат, определяющая кинематику основных движений и форму рабочей области.;

* Система управления PR (циклическая или контурная).

Промышленные роботы имеют разные системы координат: прямоугольно-цилиндрическую, сферическую и шарнирную.

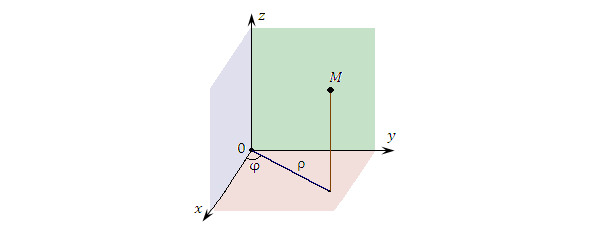

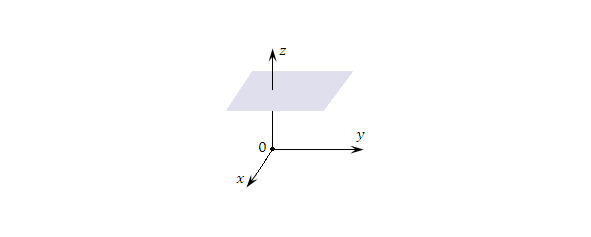

Цилиндрическая система координат представляет собой трёхмерную систему координат, являющуюся обобщением полярной системы координат посредством добавления третьей координаты, которая задаёт смещение произвольной точки M вдоль оси 0z относительно координатной плоскости 0xy.

Положение точки M в цилиндрической системе координат определяется тройкой чисел ρ, φ и z, где ρ — расстояние от точки M до оси 0z (); φ — угол, образованный проекцией радиус-вектора точки M на плоскость 0ху с положительным направлением оси 0х;

z — проекция точки M на ось 0z.

Рис. 1. Цилиндрические координаты точки M.

Связь между декартовыми и цилиндрическими координатами описывается формулами

Поверхность, на которой одна из координат сохраняет постоянное значение, называется координатной поверхностью.

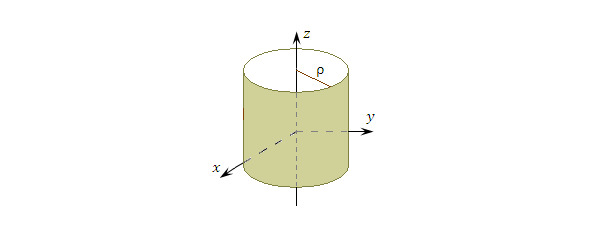

Рис. 2. Координатные поверхности цилиндрической системы координат:

круговой цилиндр (ρ = const);

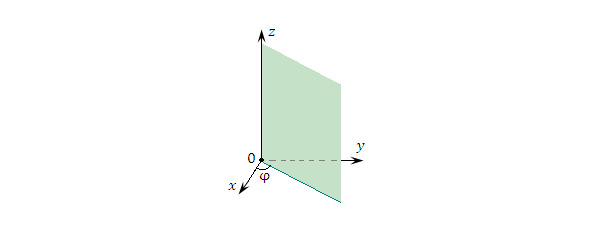

полуплоскость (φ = const);

плоскость (z = const).

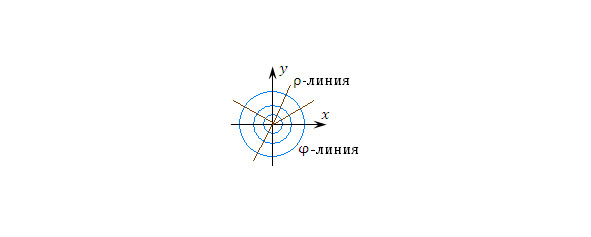

Линия, вдоль которой изменяется только одна координата, а остальные координаты остаются неизменными, называется координатной линией.

Рис. 3. Координатные ρ-линии (лучи) и φ-линии (окружности) цилиндрической системы координат.

Координатная z-линия (прямая) направлена перпендикулярно плоскости 0xy.

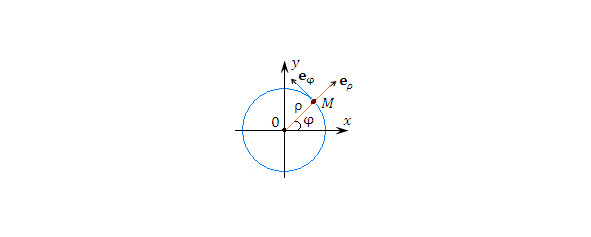

В цилиндрической системе координатные линии, проходящие через любую точку M пространства, пересекаются под прямым углом.

Такие системы координат называются ортогональными.

Единичный касательный вектор к координатной линии в точке М, направленный в сторону возрастания координаты, называется ортом в точке М. Поскольку цилиндрическая система координат является ортогональной, то в любой точке пространства векторы и попарно ортогональны.

Кинематические схемы большинства промышленных роботов обеспечивают дополнительную степень мобильности для обеспечения ориентации инструмента относительно продукта.

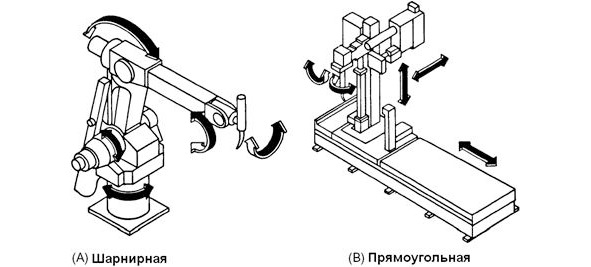

На рисунке показаны наиболее распространенные шарнирные и прямоугольные кинематические координатные схемы, используемые в сварочных роботах.

Шарнирно-сочлененная координатная схема обеспечивает скорость перемещения рабочего инструмента в диапазоне медленных движений (рабочие скорости — 1 мм/с) и высоких (транспортные скорости — 1000 мм/с). Пневматические, гидравлические и электрические приводы используются в промышленных роботах.

Сварочные роботы обычно используют электрический привод, поскольку он обеспечивает высокую скорость и точность.

Рис. Системы координат, используемые в сварочных роботах Системы управления роботами, несущими инструмент, могут быть циклическими, позиционными и контурными.

Простейшая циклическая система управления предназначена для выдачи серии команд в определенной последовательности, но без регулирования перемещения по каждой из осей. Роботы с циклическим управлением в основном используются при сборке деталей, погрузочно-разгрузочных и транспортных работах. Система позиционного управления задает не только последовательность команд, но и положение всех звеньев промышленного робота, она используется для обеспечения сложных манипуляций с большим количеством точек позиционирования.

В этом случае траектория движения инструмента между отдельными точками не контролируется и может отклоняться от линии, соединяющей эти точки. Однако робот обеспечивает завершение перемещения в каждой запрограммированной точке с заданной точностью.

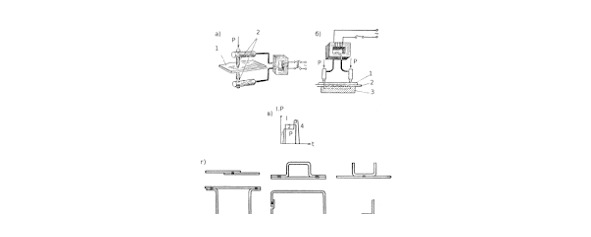

Роботы с системой позиционного программирования в основном используются для контактной точечной сварки.

Система contour control определяет движение как непрерывную траекторию. Для перемещения инструмента по прямой или по кругу требуется задать только две точки в первом случае и три точки во втором. Это позволяет интерполировать отдельные участки траектории отрезками прямых линий и дуг окружностей, что значительно сокращает время программирования (обучения) робота. Для дуговой сварки, как правило, используются роботы с контурной системой управления.

К роботам, используемым для сварки, обычно предъявляются дополнительные особые требования.

Например, для роботов, используемых для контактной точечной сварки, можно указать следующее: допустимая нагрузка — более 600 Н; погрешность позиционирования — не более 1 мм; система управления — не хуже, чем по положению; быстрая смена рабочего инструмента (сварочных клещей).

Дуговая сварка характеризуется рядом последовательных операций: возбуждением и поддержанием дугового разряда,

перемещением электрода вдоль стыка;

сваркой кратера и разрывом дуги;

периодической очисткой сопла сварочной головки.

Все это предъявляет ряд технических требований к промышленным роботам, предназначенным для дуговой сварки.

Например, необходимо программно контролировать не только траекторию движения электрода вдоль стыка, но и технологические параметры процесса сварки (сварочный ток, напряжение, скорость сварки, скорость подачи проволоки, расход защитного газа и т.д.).

— допустимая нагрузка должна быть не менее 100…150 Н;

— количество степеней подвижности — не менее 5…6;

— погрешность позиционирования — не более 0,2 мм;

— система управления — контурная.

Задача комплексной автоматизации многономенклатурного производства наиболее эффективно решается на основе создания роботизированных технологических комплексов (РТК) различного технологического назначения. В состав RTC могут входить сварочные манипуляторы и/или позиционеры, цеха и/или агрегаты, источники тока и шкафы управления, устройства для очистки горелки или зачистки электродов.

Технологические возможности RTC определяются не только характеристиками промышленного робота, но и вспомогательным оборудованием и инструментами, которые позволяют устанавливать изделие в удобном положении во время сварки, выполнять окантовку изделия и т. д.

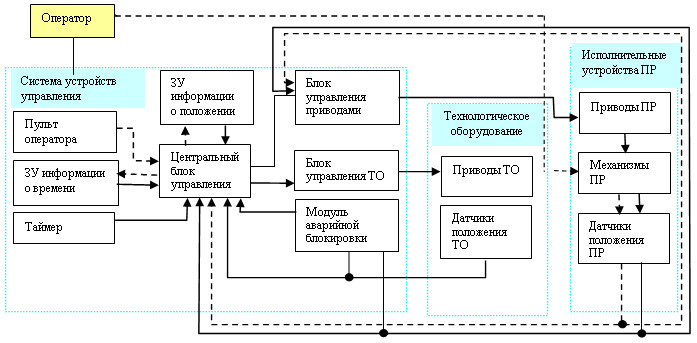

Обычно все роботы, входящие в состав RTC, и вспомогательное оборудование управляются единой микропроцессорной системой.

Кроме того, RTK включает в себя ряд дополнительных устройств, гарантирующих безопасность его обслуживания и диагностику работы.

В современном сварочном производстве роботы используются в виде роботизированных комплексов, когда несколько сварочных роботов и управляемых микропроцессором манипуляторов выполняют сварку сборочной единицы, вращая и перемещая изделие, чтобы расположить деталь в удобном для сварки положении.

Существует несколько решений схем роботизированных комплексов:

* несколько сварочных роботов одного типа, например, дуговых или контактных, выполняют сварку разных швов одного и того же изделия.

Это позволяет повысить производительность производства за счет одновременного выполнения нескольких швов и сокращения времени простоя (монтажа) рабочего инструмента, а также облегчает доступ рабочего инструмента к месту сварки;

* несколько различных типов сварочных роботов, например, дуговые и контактные, выполняют сварку одного изделия;

* один робот работает манипулятором, размещая изделие в удобном для сварки положении, в то время как другие выполняют сварку. Это решение более эффективно, чем использование манипулятора, поскольку робот обеспечивает большее количество степеней свободы, но при этом существуют ограничения по весу деталей.;

* один робот выполняет функции манипулятора, размещая изделие в удобном для сварки положении, другой робот с помощью дистанционного измерительного устройства определяет фактические координаты точек сварки и корректирует программу сварочного робота, а третий выполняет сварку по скорректированной программе с учетом фактических условий сварки (расположение точек сварки).

Такая схема позволяет исключить ошибки позиционирования, возникающие из-за неточности изготовления и сборки деталей.

Виды автоматизированной сварки. Виды и характеристики роботизированных сварочных процессов.

Сварка широко применяется во всех отраслях народного хозяйства для изготовления новых конструкций и ремонта эксплуатируемых, механизмов и машинного оборудования.

Преимущества сварных конструкций общепризнанны, их часто заменяют литыми, клепаными и коваными изделиями.

С помощью сварки соединяются различные металлы, их сплавы, некоторые керамические материалы, пластмассы и другие материалы различного назначения.

Промышленные роботы в автоматизации сварки могут использоваться как вспомогательное или основное технологическое оборудование.

В первом случае PR служит подъемным средством для обслуживания стационарных сварочных аппаратов и автоматов, обеспечивая сборку и монтаж свариваемых деталей в рабочей зоне машины и вынос готового изделия. В то же время PR оснащен универсальным захватным устройством, которое позволяет обрабатывать как отдельные детали, так и сварные изделия, или обеспечивает автоматическую смену захватных устройств.

Во втором случае PR выполняет сварку непосредственно и оснащен рабочим инструментом: например, для точечной сварки — сварочными щипцами, а для дуговой — сварочной горелкой с плавящимся или неплавящимся электродом. RTC может одновременно включать в себя двух или более роботов как для выполнения манипуляционных действий (подача деталей, сборка их для сварки, манипулирование сварными деталями, манипулирование узлом для сварки), так и для выполнения сварки (включая перемещение сварочного инструмента).

Применение промышленных роботов для автоматизации сварки определяется двумя критериями: экономической целесообразностью и безопасностью сварщика.

Поэтому целесообразно использовать PR во всех случаях, когда человек не может находиться в зоне сварки без специального оборудования (электронно-лучевая сварка и сварка взрывом, сварка в космосе и под водой и т.д.), а также для тех видов сварки, которые более распространены, так как их автоматизация даст значительный экономический эффект.

В машиностроении удобнее использовать роботов для автоматизации сварки контактными точками и дугой (PR с позиционным SPU), а также дуговой и электронно-лучевой (PR с контурным или универсальным SPU).

Точечная контактная сварка — это процесс формирования единого соединения, который возникает в результате нагрева металла электрическим током, протекающим через свариваемые детали в местах их соприкосновения с электродами, и пластической деформации области соединения. Железосодержащие материалы лучше всего подходят для точечной сварки: они пропускают ток и в то же время не обладают таким низким сопротивлением (как алюминий или медь), из-за чего для сварки требуется слишком большой ток.

Чаще всего сваривают холоднокатаные заготовки из низкоуглеродистых сталей, часто из высокопрочной стали или оцинкованных материалов. Толщина заготовок 0,3 — 6,0 мм. Заготовки обрезают или штампуют, чтобы их было удобно сваривать. Наиболее распространенными областями применения точечной сварки являются производство изделий из листового металла (автомобилестроение, автомобилестроительная промышленность, судостроение, строительство).

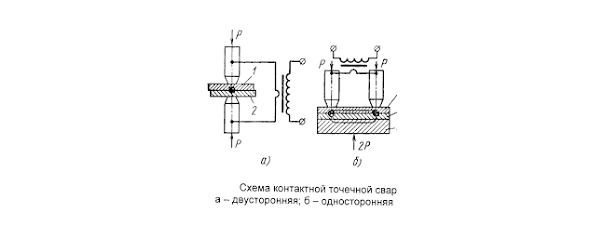

Схема контактной точечной сварки показана на рисунке.

При точечной сварке используется соединение внахлест: листы 3 предварительно сжимают с усилием F электродами 2 и 4 из медных сплавов и нагревают электрическим током, который пропускают до тех пор, пока внутри кусков не появится расплавленная зона 1, острие (или сердцевина) припоя.

В зависимости от способа подачи тока точечная сварка может быть двусторонней, когда ток подводится к каждой детали, и односторонней, когда ток подводится к одной из них.

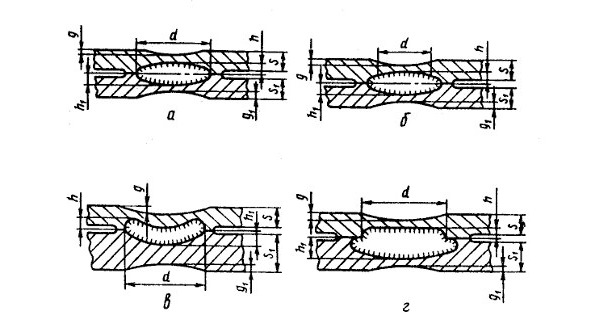

Определение размера.

Зазор — это расстояние между краями.

Отслаивание — это бесформенная часть торцевой поверхности кромки.

Угол среза кромки — это угол между скошенными краями свариваемых деталей.

Угол скоса кромки — это острый угол между плоскостью скоса кромки и крайней гранью.

Ширина шва — это расстояние между линиями слияния, видимыми на лицевой стороне шва.

Усиление шва стыкового соединения — это часть металла стыкового соединения, которая поднимается над поверхностью свариваемых деталей.

Глубина проплавления — это наибольшая глубина плавления основного металла в сечении шва.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.