Бесплатный фрагмент - Развитие металлургии из комплексных руд

История металлургии

Анатолий Алексеевич Панычев

РАЗВИТИЯ МЕТАЛЛУРГИИ

ИЗ КОМПЛЕКСНЫХ РУД

СВЕРДЛОВСК –- 2025

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ…4

ГЛАВА 1. НАЧАЛО ПРОИЗВОДСТВА……………………………….. 5

ГЛАВА 2. ОСОБЕННОСТИ ПОДГОТОВКИ РУД ……………………….7

ГЛАВА 3. ОПЫТНЫЕ ПЛАВКИ ПРИРОДНОЛЕГИРОВАННОГО

ХРОМОНИКЕЛЕВОГО ЧУГУНА …80

3.1 Выплавка хромоникелевого чугуна в США в 1914 г. ……………..80

3.2 Выплавка хромоникелевого чугуна на

Ревдинском заводе в 1915—1916 гг. ……..…………………………80

3.3. Выплавка хромоникелевого чугуна на Верхне-Турьинском

заводе 1930—1931 гг. ………………………………………………..83

3.4. Выплавка хромоникелевого чугуна на заводе

«Свободный сокол» в 1932—1939 гг. ………………………………84

3.5. Выплавка хромоникелевого чугуна на

Косогорском заводе в 1933 г…………………………………………85

3.6. Выплавка хромоникелевого чугуна на Чернореченском

заводе в 1933 г. …………….……. …………………………………..86

3.7. Выплавка хромоникелевого чугуна

на Верхне-Уфалейском заводе в 1934 г. …………………….. ….87

3.8. Выплавка хромоникелевого чугуна на Нижне-Салдинском

заводе в 1940 г. …………………………………………………….91

ГЛАВА 4. ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО ХРОМОНИКЕЛЕВОГО ЧУГУНА НА ОРСКО-ХАЛИЛОВСКОМ КОМБИНАТЕ (ОХМК (НЫНЕ АО «УРАЛЬСКАЯ СТАЛЬ») …………92

4.1 Общие сведения………………………………………………….92

4.2. Качество хромоникелевого чугуна …………………………………93

4.3 Работа доменных печей ОХМК при выплавке хромоникелевых

чугунов в 1955—1970 гг. …………………………………………….100

4.4.Процессы восстановления при проплавке сырой

Новокиевской руды……………………………………………………107

4.5. Шлаковый режим доменных печей ОХМК при выплавке

хромоникелевых чугунов…………………………………………..108

4.6.Работа доменной печи ОХМК при выплавке хромоникелевого

чугуна в 1973—1983 гг. ………………………………………………110

….

ЗАКЛЮЧЕНИЕ ……………………………………………………………… 118

Список использованной литературы ……………………………………….122

ВВЕДЕНИЕ

Металлопродукция, полученная при выплаки из природнолегированных руд, имеет уникальные свойства, которые невозможно достичь при искусственной добавке в шихту ферросплавных примесей. Этот металл дал отличные результаты при использовании его в оборонной промышленности, мостостроении, производстве бесшовных труб большого диаметра, автотракторной, машиностроительной, станко-, дизеле- и паровозостроении, в химической промышленности. Также с большим успехом он использовался для производства изложниц и прокатных валков с закалённой поверхностью. Отливки из природнолегированного, титанохромоникелевого чугуна из халиловских руд обладают весьма высокими механическими качествами, отличаются специальными свойствами: большим сопротивлением истиранию, сопротивлением коррозии, щелоче- и кислотоупорностью, жароупорностю, высокой степенью обрабатываемости при повышенной твёрдости. Было установлено, что даже при подшихтовке природнолегированного халиловского чугуна в количестве 15—30% к обыкновенному стандартному чугуну отливки получаются с хорошей микроструктурой. Исследованием свойств, условиями шихтовки, плавки и использованием.

Отмеченные особенности природнолегированного Халиловского чугуна в короткий срок создали большой спрос на него со стороны различных отраслей промышленности.

Уникальность этих руд заключается в оптимальном соотношении легирующих элементов — никеля, кобальта, титана, ванадия, хрома, марганца и других, которые придают стали сверхпрочные свойства, необходимые для нефтегазовых труб большого диаметра, предназначенных для Севера, и мостостроения. Подобрать легирующие элементы в таком сУникальность этих руд заключается в оптимальном соотношении легирующих элементов — никеля, кобальта, титана, ванадия, хрома, марганца и других, которые придают стали сверхпрочные свойства, необходимые для нефтегазовых труб большого диаметра, предназначенных для Севера, и мостостроения. Подобрать легирующие элементы в таком соотношении искусственным путём не удаётсяоотношении искусственным путём не удаётся

Населению нужно интенсивнее использовать богатства недр. В России живет менее 3% населения планеты, а на ее территории сосредоточено 35% мировых ресурсов и более 50% стратегического сырья; при их суммарной оценке каждый гражданин России оказывается в 3 — 5 раз богаче американца и в 10 — 15 раз — любого европейца. Констатируется, что в национальном богатстве России минерально-сырьевая и топливно-энергетическая база по стоимости превосходит остальные компоненты не в разы, а в порядки; по оценкам специалистов лишь 5% доходов России составляет труд, 20% — капитал и 75% — природно-ресурсная рента. (По Академик РАСХН В. И. Кашина: «Природные ресурсы как часть национальные богатства России». )

ГЛАВА 1. НАЧАЛО РАЗВИТИЯ ОСОБЕННОЙ МЕТАЛЛУРГИИ

Первыми коллективами, которые начали заниматься исследовательскими работами по металлургической переработке природнолегированных руд, были Московский институт Стали и Ленинградский институт Металлов, которые в 1932—1939 годы ставили многочисленные опыты по плавки руд в лабораториях и заводских условиях.

На эти руды возлагались огромные надежды и считали, что с открытием их будет, в самое ближайшее время, разрешена проблема массового производства качественной стали.

Однако затем стало понятно, что освоение комплексных природно-легированных руд представляет собой сложную научно-техническую проблему.

Вначале основной упор в исследовательских работах был сделан на производство качественных сталей, а литейные чугуны долго оставались без всякого внимания. Но уже в 1934 году Халиловский чугун применялся в 3 литейных, а 1935 г. — в 30 литейных, в 1936 г.– в 80 литейных.

Опытные плавки производились на Липецком и Косогорском металлургических заводах.

Результаты исследовательских работ опубликованы в сборнике «Качественная металлургия Орско-Халиловского района». В этом сборнике помещены статьи инженера Б.Н.Преображенского «Рудная база Орско-Халиловского металлургического комбината», Н.И.Коробова «Перспективы доменного производства Халиловского металлургического комбината», профессора М.Е.Пильняка и инженера А.Е.Хлебникова «Мартеновский передел Халиловских чугунов».

В статье Н.И.Коробова отмечены особенности доменной плавки Халиловских руд, такие как малое содержание оснований в Халиловской руде требует добавки в шихту известняка, для использования пылеватых разностей необходимо применить агломерацию, по восстановимости латеритовые руды лучше оолитовых, высокое содержание глинозёма приводит к образованию больших количеств густого шлака, требующего большого перегрева, или добавки в доменную шихту разжижающих (доломитов, кварцевых песков).

В общей оценке Халиловских руд Н. И. Коробов указывает, что Халиловские руды лучше руд других известных подобных месторождений (например, Майями) по восстановимости и другим металлургическим свойствам. Шлак, получающийся при плавке руд, легко гранулируется и может быть использован в качестве строительного материала. По данным Н.И.Коробова качество Халиловских руд не вызывает сомнений в смысле их использования, условия доменной печи вполне нормальны, технико-экономические показатели можно считать установленными.

По мартеновскому переделу Халиловских руд в результате проведенных Московским институтом Стали и Сплавов научно-исследовательских работ было установлено, что мартеновский передел отличается своими особенностями и трудностями, а это повышает стоимость их передела, а также механические свойства Халиловских сталей на 25% выше обычных углеродистых, в силу чего они могут быть применены во всех отраслях машиностроения и промышленности.

После того как проведенными исследовательскими работами была установлена ценность Халиловских руд, преступили к проектированию завода. В 1938 г. были развернуты большие подготовительные работы: прокладка железнодорожной линии от станции Губерля Оренбургской железной дороги до Новокиевского месторождения, строительство электростанции, закладка карьеров, организация рудников.

Месторождения недостаточно разведанные были переданы в эксплуатацию, что привело к большим неудачам и неполадкам с чугунами, а в 1935 г. к полной консервации рудников.

Причиной этого послужило то, что чугуны, выплавленные из руд Орловского месторождения, оказались с весьма высоким содержанием хрома и от них отказались литейные почти всех заводов Союза. Металл, выплавленный в количестве нескольких тысяч тонн, был брошен в свалку. После этого интерес к халиловской проблеме пропал и проблема использования Халиловских руд была серьезно дискредитирована.

Для реализации изготовленного металла и широкого внедрения природно-легированных чугунов в промышленность было создано бюро «Чугунлегир». В период 1937—1938 годы. эта организация провела большую работу по изучению природно-легированных чугунов и внедрению их в промышленность.

Количество литейных, применяющих Халиловский чугун, быстро увеличивалось, в 1937 году –213 литейных в 1938 году — 254 литейных, природно-легированный чугун получил всеобщее признание.

Параллельно с работами металлургов (вернее, с небольшим отставанием) проводились научно-исследовательские работы центрального научно-исследовательского института цементной промышленности, в результате которых было установлено, что из шлаков, получаемых при доменной плавке Халиловских руд, может быть получен алюмосиликатный цемент — продукт, имеющий огромную ценность. Результатом этих исследований было решение о строительстве в г. Новотроицк цементного завода, через небольшое время воплощенное в жизнь.

В 1954 году началось полномасштабное строительство Новокиевского рудника под строящуюся первую доменную печь. Зимой 1955 года с рудника была отгружена первая партия железной руды и 5 марта 1955 года выплавлен первый чугун, давший рождение Орско-Халиловскому металлургическому комбинату.

С тех пор производство природно-легированной металлопродукции осуществлялось на икомбинате до 2000 года. Добыча и переработка её производилась на карьерах и дробильно-сортировочной фабрике Новокиевского рудника. Затем начиная с 1976 года дроблёная и сортированная руда подвергалась обжигу с окускованием во вращающихся трубчатых печах.

Максимальная производительность по добыче и переработке руды была достигнута в 1961 году в объёме 1536964 тонны. Всего за время работы комбината было переплавлено 19 млн. тонн хромо-никелевой железной руды.

Начиная с 1977 года потребность в природно-легированной хромоникелевой металлопродукции стала снижаться. Уже в 1978 году было выплавлено около 240 тыс тонн передельного и литейного хромоникелевого чугуна, а в 2000 году — 31 тыс. тонн.

В современных условиях мы несколько раз рассматривали вопрос целесообразности использования наших руд в металлургическом производстве.

Так, при изучении этого вопроса в феврале 2009 года было отмечено, что выплавка хромоникелевого чугуна в доменных печах сопровождается с большими расходными коэффициентами шихтовых материалов, топлива. Так расход рудной части на выплавку хромоникелевого чугуна возрастает до 2000кг/т и выше, расход кокса может составлять до 1200кг/т и более. Соответственно затраты на выплавку такого чугуна резко возрастают в сравнении с передельным чугуном. Расчёты показывают, что наибольшая эффективность выплавки хромоникелевого чугуна создаётся при условии неполной загрузки мощностей доменного цеха. В этом случае эффект при использованиихромоникелевого чугунана производство стали 14,1 млн.руб., при полной загрузке доменного цеха эффект от использования такого чугуна на производство стали отрицателен и составит -7,8 млн. т.

В варианте отгрузке чугуна на сторону при неполной загрузке доменного цеха эффект максимален и составит 33,4 млн. т. При полной загрузке доменного цеха эффект снижается до 11,5 млн.руб.

ГЛАВА 2

ОСОБЕННОСТИ ПОДГОТОВКИ РУД

В последнее время в связи с резким ростом цен на мировом рынке на никель, кобальт вновь внимание бизнеса и специалистов привлекают никельсодержащие руды, в том числе природно-легированные руды.

Группа месторождений включает Аккермановское, Новопетропавловское, Новогеоргиевское, Промежуточное, Малохалиловское, Орловское и Новотроицкое месторождения хром- и никельсодержащих железных руд, расположенных в пределах Гайского района и земель муниципального образования города Новотроицка Оренбургской области.

Руды Орско-Халиловской группы месторождений в настоящее время представляют значительный интерес для производства высокопрочного металла, используемого в мостостроении, судостроении, военной технике, а также изготовлении газовых труб большого диаметра в «северном исполнении».

Известно, чтовещественный состав, физико-механические и химические свойства руды в решающей степени определяют методы и технологическую схему её подготовки к металлургическому переделу. Природнолегированные руды Орско-Халиловской группы месторождений характеризуются весьма сложным вещественным составом и уникальными свойствами, тончайшим срастанием в них рудных и нерудных минералов и незначительной разницей в удельных весах между рудной и породной частями.

Формы нахождения химических элементов в Орско-Халиловских рудах имеют следующие отличительные особенности:

1 Широко распространены минералы переменного химического состава и индивидуализированные разности их имеют подчиненное значение, это обуславливается тем, что Орско-Халиловские руды состоят из тонкодисперсных, почти коллоидных частиц.

2 Количественное соотношение различных минералов подвержено значительным колебаниям, что обуславливает непостоянство химического состава руд. В частности, соотношение хлоритов и гидроокислов группы бурого железняка для разных участков толщи различно.

3 Руды испытывают значительные процессы превращения. Особое значение имеют процессы обохривания лептохлоритов, в результате чего образуются новые минералы.

Железо представлено в рудах минералами группы бурого железняка и лептохлоритов. Небольшое количество железа находится в форме магнетита и маггемита. Кроме этого, небольшая часть железа заключена в минералах группы хромшпинелид. Как магнетит и маггемит, так и хромшпинелиды образуют в руде мельчайшие включения, неравномерно распределенные по всей рудной толще. Наибольшее практическое значение имеет железо, заключенное в гидроокислах, которое обычно составляет 70—80% от общего количества железа. Только на Малохалиловском месторождении, где лептохлориты имеют наибольшее распространение, закисное железо лептохлоритов доходит до 50% от общего количества железа. Гидроокислы обычно образуют тонкодисперсные порошковатые массы, обладающие высокой пористостью.

Никель. Максимальные концентрации никеля приурочены к хлоритам, магнезиальным карбонатам и порошковатым охрам. Никелевые минералы встречены только в Аккермановском железорудном месторождении. Связь никеля с порошковатыми охрами и хлоритами указывает на то, что часть никеля находится в адсорбированной форме, а часть — в виде примеси к хлоритам, где она изоморфно замешает часть атомов магния.

Максимальные концентрации никеля приурочены к низам рудной толщи, но встречаются высокие содержания никеля и в верхних горизонтах конгломерато-оолитовых и оолитовых руд.

Кобальт. Концентрации кобальта связаны с марганцовистыми минералами типа псиломелан-вада (асбелан), максимальные концентрации (0,34%) приурочены к низам рудной толщи.

Хром большей частью заключен в хлоритах и минералах группы хромшпинелид переменного химического состава, которые представлены в руде мелкими реликтовыми включениями, имеющими неправильно угловатую форму. Поверхность хромитовых включений имеет мелкую трещиноватость. Часть хрома заключена в растворимых соединениях хрома, источником образования которых является первичный (остаточный) хромит. Размер хромитовых зерен различен, от сотых долей до 1,5 и 2 миллиметров (последние хорошо видны простым глазом в свежих штуфах руды). Это дает возможность на основании макроскопического изучения руд определить примерное содержание хрома в руде. Неравномерность в распределении хрома обуславливается характером распределения включений хромита и хромшпинелида.

Марганец. Преобладают землистые разности псиломеланвада. Обычно содержится в незначительных количествах (не более 2—3%). Образует включения и прожилки. В Аккермановском месторождении встречается высокое содержание марганца, в отдельных пробах достигающее 10—15%. Марганец представлен псиломеланвадом, пиролюзитом и полианитом.

Титан связан с магнетитом, часть которого относится к титаномагнетиту. Наибольшие концентрации титана (TiO2 до 2—5%) приурочены к верхним горизонтам рудной толщи (конгломерато-оолитовым и оолитовым).

Кремний один из наиболее важных элементов Халиловских руд, содержание которого достигает значительных величин. Кремний в составе руд занимает второе место (после железа). Формы нахождения кремния различны и поведение его при доменной плавке может резко меняться. Минералогически кремний может быть представлен в следующих формах: кварц, кремний, опал и халцедон; ортохлориты; лептохлориты; серпентит; нонтронит; неопределимые глинистые частицы; другие нерудные минералы, занимающие в составе руд второстепенное место (роговая обманка, эпидот, мусковит).

Наибольшее количество кремния Халиловских руд заключено в минералах кварца, кремния, опала и халцедона, которые в рудах представлены по-разному: в виде мелких включений, прожилков, щебенки, натечных форм, друз, жеод.

Часто в порошковатых рудах кремний представлен микроскопическими включениями халцедона и минералами кварца, кремния, опала. В этом случае макроскопически кремний в составе руд не обнаруживается и руда имеет облик совершенно чистой разности бурого железняка при содержании кремнезема до 35—40%. Присутствие кремнезема обнаруживается только с помощью химического анализа.

Такая форма нахождения кремнезема обуславливает хорошую восстановимость кремния, что при доменной плавке высококремнистых руд приводит к получению высококремнистых чугунов, а при агломерации — образованию закисных соединений железа, которые, как известно, нежелательны для агломерата, так как понижают его металлургические качества. Хорошая восстановимость кремния обуславливается не только этим обстоятельством, но также и высокой микропористостью руд.

Алюминий связан с орто- и лептохлоритами, гидраргиялитом и коллоидальным алюмогелем. Некоторые количества алюминия заключены в неопределенных глинистых частицах. Глиноземом наиболее богаты верхние горизонты рудной толщи. В тех случаях, где алюминий связан с хлоритами, распределение его имеет более или менее равномерный характер. Кселинит, наоборот, образует галечки или бобы и поэтому содержание глинозема в этом случае подвержено резким колебаниям.

Магний главным образом представлен хлоритами, неотъемлемую часть которых он составляет. Некоторое, весьма незначительное, количество магния заключено в серпентините. В низах рудной толщи магний находится в виде карбонатных соединений (гидромагнезит), которые образуют почковидные скопления.

Кальций в рудах содержится в весьма незначительном количестве, содержание которого редко выходит за пределы 1,0 — 1,5%, и очень редко достигает 3—4%. Кальций представлен почти исключительно в форме карбонатных соединений, которые образуют мелкокристаллические массы, неравномерно распределенные в рудной толще. Повышенные концентрации кальция приурочены к нижним горизонтам рудной толщи, тогда как верха рудной толщи почти совершенно лишены карбонатов.

Сера в рудах, как правило, содержится в весьма незначительных количествах, содержание которой определяется обычно сотыми долями процента. Сера связана с пиритом и пирротином. Пирит обычно находится в тонко рассеянном виде, но иногда встречаются значительные скопления пиритовых конкреций, что приводит к резкому повышению содержания серы (до 1,0 — 1,5%).

Фосфор. Содержание фосфора варьирует в весьма широких пределах, от 0,02 — 0,03 до 0,96 — 1,0%. Минералы фосфорита не определены и форма его нахождения не установлена, максимальные концентрации фосфора приурочены к верхам рудной толщи, а нижние горизонты по фосфору более чисты.

Вода входит в состав бурого железняка и, в зависимости от количества последнего, содержание ее меняется в пределах от 6 до 18%. Часть воды связана с коллоидальным алюмогелем. Кроме этого, в Халиловских рудах имеется пленочная вода.

Ванадий в руде содержится в весьма низких концентрациях, что не представляет возможности установить форму его присутствия.

Цирконий связан с мельчайшими зернами циркона, спектральные анализы подтверждают присутствие этого элемента.

Медь встречается в рудах Аккермановского и Новопетропавловскогоместорождений, обнаружено содержание меди, равное 0,12%. Спектральные анализы подтверждают наличие меди. Медь присутствует в форме закисных соединений, более или менее равномерно распределенных по всей рудной толще, с преобладанием в нижних горизонтах.

Физико-механические свойства Халиловских руд весьма резко отличаются от обычных бурых железняков, и в этом месторождения Халиловской группы не имеют каких-либо аналогов среди прочих железорудных месторождений.

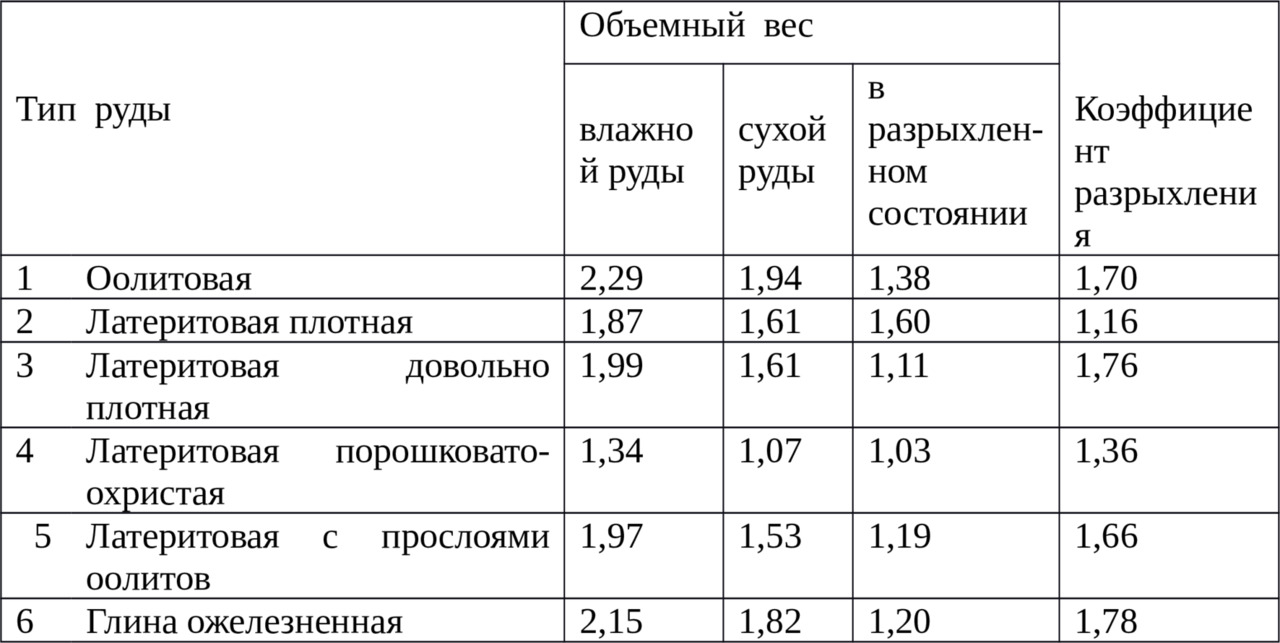

Объемный вес меняется в пределах от 0,78 до 3,10. Отдельные горизонты руд характеризуются более или менее постоянными величинами объемных весов, пределы колебаний которых для каждого типа разновидности руд сравнительно невелики. Объемный вес зависит от минералогического состава руд и объема пустот. Объемные веса и коэффициенты разрыхления руд Халиловских месторождений приведены в табл. 1.

Таблица 1

Объёмные веса и коэффициенты разрыхления руд Халиловских месторождений

Удельный вес руд меняется в пределах от 3,07 до 4,03. Удельный вес руд остается почти неизменным для всех типов руд и пределы колебания его по разным типам почти одинаковы. Некоторые колебания удельных весов всецело связаны с изменениями минералогического состава руд.

Ориентировочно Орско-Халиловские руды представляют собой трехкомпонентную смесь, состоящую из групп:

— минералов группы бурого железняка с удельными весами от 3,3 до 4,0;

— лептохлоритов с удельными весами от 3,0 до 3,4;

— кварца и др. пустых пород с удельными весами около 2,5.

Естественно, что если соотношение компонентов будет изменяться, то это отразится на величине удельного веса руды. В частности, при высоком содержании минералов группы бурого железняка удельный вес руд будет достигать наибольшей величины.

Следовательно, величина удельного веса до некоторой степени характеризует содержание в руде минералов группы бурого железняка.

На основании вышеизложенного можно сказать, что координируя удельные веса с результатами химического анализа можно определить количественный минералогический состав руд, то есть соотношение железа в составе лептохлоритов и минералов группы бурого железняка. Для пересчета можно составить соответствующие графики и таблицы.

При этом необходимо учитывать теоретически возможное содержание железа в лептохлоритах и минералах группы бурого железняка, которые характеризуются следующими данными:

Сод. Fe Уд. вес

Лептохлорит (типа тюрингита) 24,6 — 32,3 3,0 — 3,4

Гидрогетит 61,8 4,0

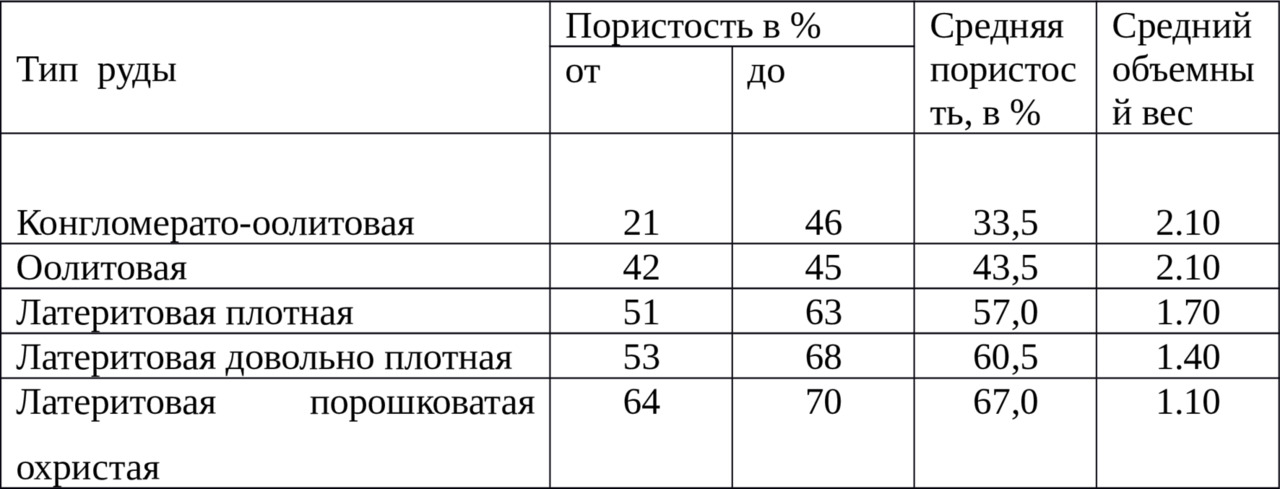

Орско-Халиловские руды характеризуются высокой пористостью, которая меняется от 18 до 70%. Наибольшей пористостью обладают порошковатые охристые руды, где объем пустот меняется от 64 до 70%. Пористость руд по отдельным типам представлена в табл.2:

Таблица 2

Пористость Орско-Халиловских руд по отдельным типам.

Из этой таблицы хорошо видна закономерность в изменениях средних объемных

весов и объемов пустот по типам руд.

Влажность руд. Орско-Халиловские руды обладают весьма высокой влажностью, которая меняется от 5—10% до 60—80%. Высокая влажность руд обуславливается большим объемом пустот. Влажность руд подвержена резким колебаниям в зависимости от атмосферных условий. В частности порошковатые руды обладают высокой влажностью, то есть способностью усваивать влагу, что связано с микроскопичностью руд и большой удельной поверхностью их. На это оказывают малые размеры частиц и их чешуйчатая форма. В составе Халиловских руд следует различать: гидратную влагу (химическая связанная вода), пленочную влагу, капиллярную влагу. Наиболее легко отдается капиллярная влага, удаление которой происходит наиболее быстро, что и наблюдается при перевозке руд в летний засушливый период на большое расстояние. При промышленном использовании руд необходимо предусмотривать удаление излишней влаги, которая осложняет подготовку и ведение доменной плавки руд.

Крепость руд. Наибольшей крепостью обладают конгломерато-оолитовые, оолитовые и плотные латеритовые руды. Руды конгломерато-оолитовые и оолитовые (2 и 3 горизонтов) большей частью имеют плотное массивное сложение. Они обычно обладают наибольшей крепостью, что объясняется наличием в руде большого количества прожилков плотного афанитового гидрогетита.

Латеритовые руды в основном сложены глинистым и алевритовым материалом, менее массивны и, большей частью, имеют значительно меньшую крепость. Глинистые частицы латеритовых руд имеют разную степень уплотнения и, следовательно, в зависимости от этого — различную крепость. Кроме процессов уплотнения (в узком понимании этого термина) на крепость латеритовых руд большое влияние оказываю процессы цементации, в результате чего первоначально рыхлая масса может приобрести большую крепость.

Цементом латеритовых руд может служить плотный афанитовый гидрогетит и кремнекислота.

Крепость рыхлых латеритовых руд иногда связана с явлением скелетообразования, то есть образованием густой сети тонких взаимно пересекающихся, кварцевых прожилков, хорошо скрепляющих всю рудную массу.

Рудный делювий (к этому типу руд мы относим так называемые глиноземистые руды, которые имеют некоторое распространение в верхах рудной толщи) большей частью представлен глинистыми разновидностями руд с подчиненным количеством массива. Отдельные куски руд иногда обладают высокой прочностью.

Пылеватость руд. Латеритовые руды содержат значительное количество пылеватых частиц. Конгломерато-оолитовые и оолитовые руды пылеватых частиц содержат значительно меньше. Порошковатые, охристые (латеритовые) руды состоят целиком только из пылеватых частиц. Механический анализ порошковатых руд показывает, что в составе их преобладают мелкие, почти дисперсные частицы.

Механический состав порошковатых руд:

Диаметр частиц в мм Содержание в %

0,5 — 0,25 1,5 — 2,0

3,25 — 0,05 1,9 — 2,0

0,05 — 0,01 30 — 32

0,01 — 0,005 20,0

0,005 — 0,001 15,0

меньше 0,001 12,0

Форма частиц — тонко-чешуйчатая, на что указывают явления каогуляции (свертывания частиц), наблюдающиеся при производстве механических анализов. Содержание пылеватых частиц в разных типах ориентировочно определяется следующими величинами:

Содержание пылеватых частиц, в %

1 Конгломерато-оолитовые 10—25

2 Оолитовые 10—20

3 Латеритовые плотные 15—25

4 Латеритовые довольно плотные 20—35

5 Латеритовые порошковые охристые 90—100

Кусковатость руд. Характерной особенностью руд Орско-Халиловской группы месторождений является большой выход мелких классов, так выход мелочи менее 10мм при добыче руд Аккермановского месторождения достигает до 75%, а после предварительной подготовки руд Новокиевского и Новопетропавловского месторождений к доменной плавке на дробильно-сортировочной фабрике отсев мелочи менее 10мм достигал до 40—50%. При разработке, наряду с крупными кусками руд, получается значительное количество мелочи. По кусковатости разные типы руд резко отличаются друг от друга. Например, конгломерато-оолитовые и оолитовые руды при экскаваторной добыче обычно дают большие глыбы размером до 0,5 м, которые требуют дробления перед пуском их в доменную плавку.

Латеритовые руды, обладающие трещиноватостью, а также грубой и тонкой слоистостью, при разработке дают более мелкий и кусковатый материал с большим количеством мелочи.

Трещиноватость рудной толщи, наиболее развитая в латеритовых рудах, но свойственная также и переотложенным рудам, определяет способность руд к окускованию при добыче. Поэтому среди всех типов руд по этому признаку могут быть выделены руды крупно-, средне- и мелкокусковатые. Развитие трещиноватости, по-видимому, тесно связано с новейшими тектоническими нарушениями и там, где они проявляются наиболее интенсивно, трещиноватость имеет максимальное распространение. Исходя из вышеизложенного можно предполагать, что западная (сброшенная) часть Новопетропавловского месторождения имеет наиболее развитую трещиноватость и представлена наиболее кусковатыми рудами.

Рудный делювий (1 горизонт), имеющий весьма широкое распространение на всех месторождениях и слагающий верха рудной толщи, представляет собой мелко- и среднекусковатый материал с большой примесью пылеватой массы пустых пород, которая заполняет пространство между отдельными кусками руды. При добыче этих руд получается большое количество мелочи, состоящей из нерудных компонентов, что позволяет путем грохочения отделить более богатую руду (кусковатую) от бедных примесей.

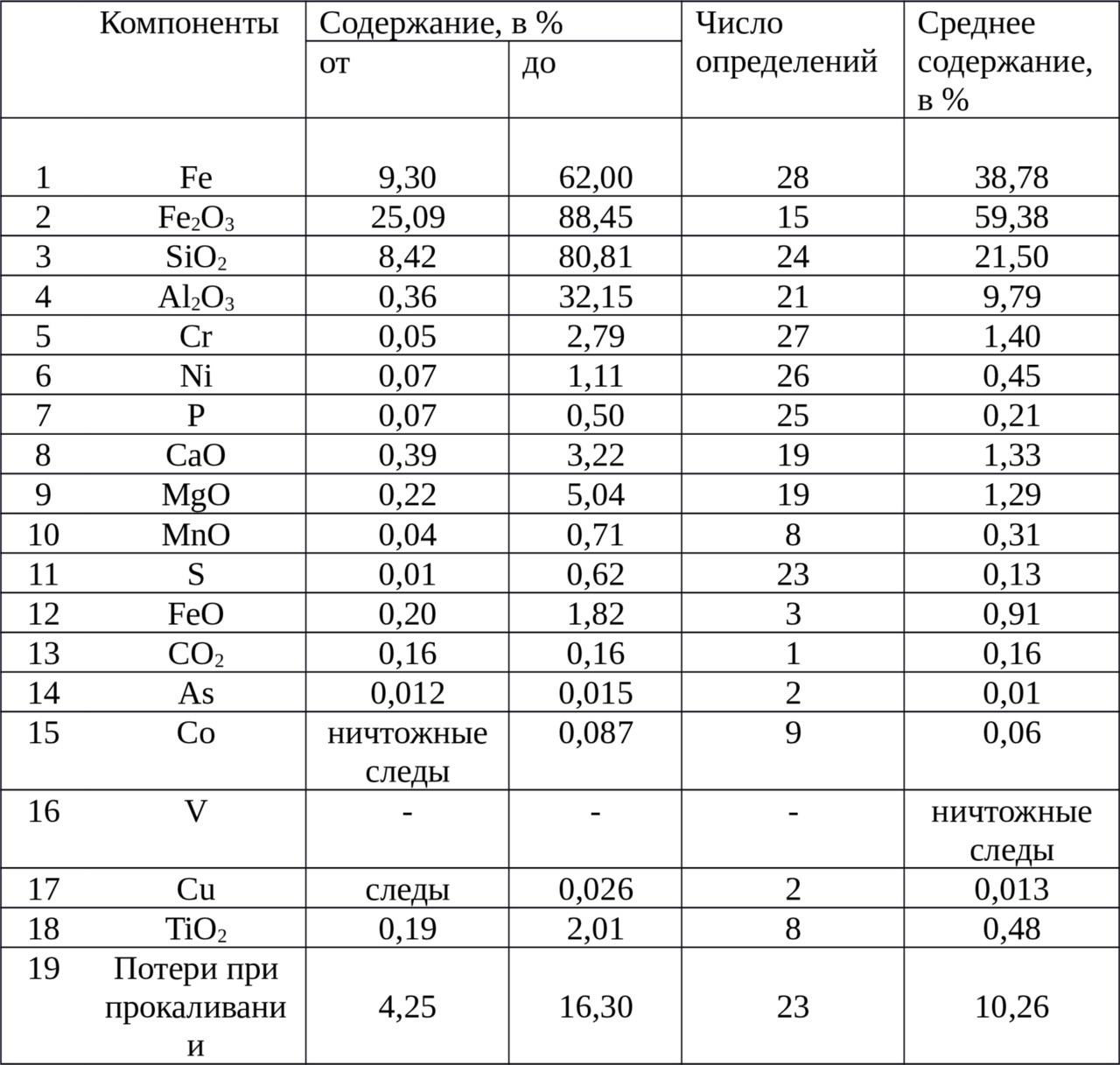

Химические анализы руды показали широкий размах колебленности элементов

Среднее содержание в руде основных элементов приведено в табл. 3:

аблица 3

Содержание элементов в рудах Орско-Халиловской группы месторождений

Технология обогащения Орско-Халиловских руд имеет много специфических особенностей и требует углубленного научно-исследовательского анализа. Исследователями доказано, что наиболее приемлемыми методами обогащения Орско-Халиловских руд являются пирометаллургические (обжигмагнитный, кричномагнитный). При обжигмагнитном методе обогащения увеличивается диспергация всего рудного материала, ослабляются контакты (связь) между минеральными частицами и повышается полнота раскрытия рудных зерен.

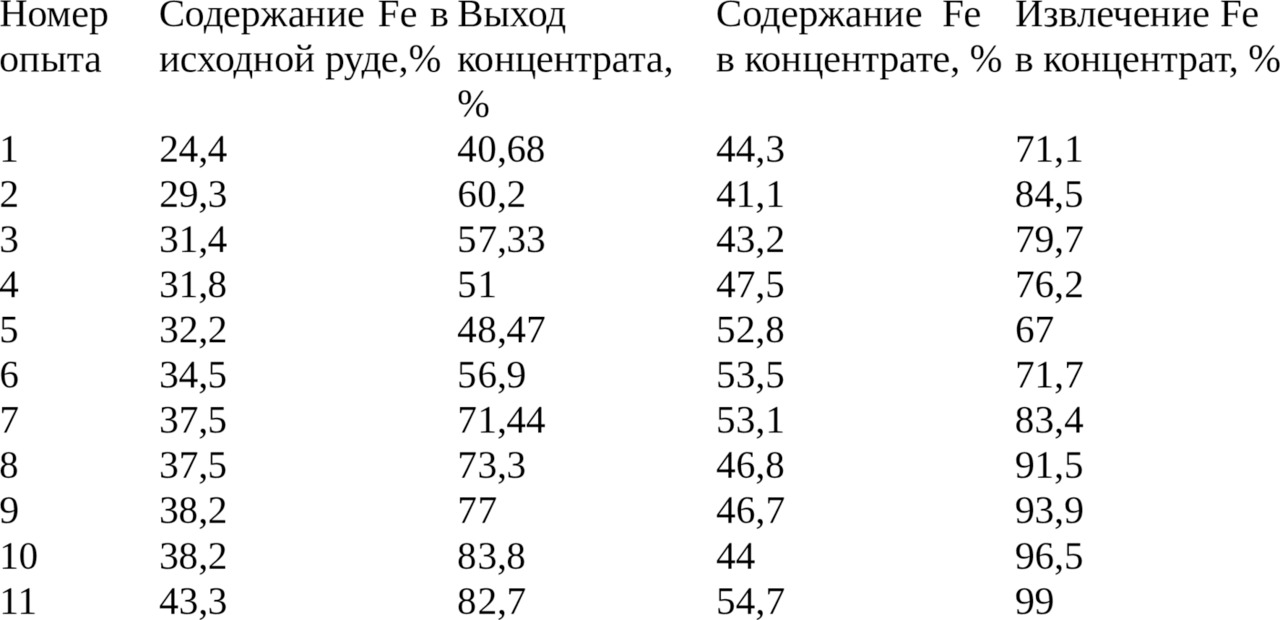

Автором изучена зависимость показателей обжигмагнитного обогащения от содержания железа в исходном руде. Результаты проведенных 11 опытов с содержанием железа в исходной руде в интервале от 24,4 до 43,3% приведены в табл.4. Графическая обработка показателей показана на рис.1

Таблица 4

Результаты опытов по обжигмагнитному обогащению

природнолегированной руды с различным содержанием железа

в исходном продукте.

Из графиков рис.1 видно, что повышение содержания железа в исходном продукте от 24,4 до 29,3% влечёт резкое повышение выхода концентрата от 40,68 до 60,2% и извлечения железа в концентрат от 71,1 до 84,5%, но при этом снижается содержание железа в концентрате от 44,3 до 41,1%. Повышение железа в исходном продукте с 29,3 до 32,2 приводит к снижению выхода концентрата с 60,2 до 48,47% и извлечения железа в концентрат от 84,5 до 67%,, при этом, содержание железа в концентрате поднимается от 41,1 до 52,8%. Дальнейшее повышение содержания железа в исходном сырье ведёт к повышению извлечения и выхода железа в концентрат, однако, содержание железа в концентрате медленно падает с 52,8 до 44%. В богатых же рудах (38,2 — 43,3%) содержание железа в концентрате возрастает с 44,0 до 54,7% при значительно высоком извлечении (96,5 — 99%) и выходе концентрата (83,8 — 82,7%).

Следует отметить, что поведению легирующих примесей в условиях процесса ранее не было уделено достаточного внимания. Главным компонентом, на который и был нацелен весь процесс обогащения, являлось железо. Однако, следует учитывать, что физические свойства минералов основных и легирующих элементов, которые в одинаковой степени важны для оценки качества руд — различные, а поэтому в условиях одних и тех же методов обогащения различные компоненты руд будут вести себя по разному и, естественно, что получение положительных результатов обогащения по одному железу не даёт достаточных оснований для положительной оценки испытываемого метода или схемы обогащения, так как неудовлетворительные результаты по легирующим элементам могут свести к нулю эффективность обогащения. Зная ассоциационные свойства минералов железа и легирующих элементов возможно прогнозирование и планирование экспериментов и технологических схем обогащения.

Современный уровень исследований позволяет считать оптимальными следующие методы обработки руды.

Для дробления Орско-Халиловских руд обоснована необходимость использования молотковой дробилки при режиме работы с регулируемым числом оборотов ротора с нижним пределом скорости вращения 300 об/мин [1]. Установлена возможность грохочения сырых (12—25%) бурожелезняковых руд на вибрационных грохотах с электроподогревом сеток с эффективностью до 80% [2].

Получены результаты исследования измельчаемости обожженной руды, которая до крупности 45% класса — 0,071мм измельчается легче руды ЮГОКа (коэффициент измельчаемости находится в пределах 1,90—1,0), при более тонком измельчении обожженную руду можно отнести к категории прочных руд (коэффициент измельчаемости снижается по отношению к руде ЮГОКа до 0,67). Измельчаемость обожженной природнолегированной руды в диапазоне крупности от 20 до 60% класса — 0,071мм примерно на 40% ниже измельчаемости сырой лисаковской руды. При более тонком измельчении коэффициент измельчаемости приближается к 1,0 [3].

Исследования обогатимости Орско-Халиловских руд показали, что сухая магнитная сепарация обожженной руды со степенью обжига 124%, крупностью 6—0мм обеспечивает более высокое извлечение железа (94,20%) и кобальта (91,47%) в магнитный продукт, но содержание в нем железа составляет 44,8%. Сухая магнитная сепарация позволяет вывести из процесса хвосты с показателем, %:

Исследование обогащения мокрой магнитной сепарацией позволило установить возможность при измельчении в две стадии до 20% класса — 0,071 мм и 70% класса — 0,071мм получить концентрат с перечисткой по качеству удовлетворяющему промышленность (3-ей группы); %:

Fеобщ = 58,74; Ni = 0,62; Сr2О3 = 0,91; Со = 0,094;

S= 0,003; ТiО2 = 0,31; МgО = 0,69; СаО = 5,31;

АI2О3 = 5,66; SiО2 = 12,48.

Выход концентрата составляет 43,86% при извлечении железа, никеля, кобальта и хрома соответственно 76,18; 58,77; 60,45; 30,70%.

Поведение легирующих компонентов в процессе обогащения отражено на рис. 2, 3. Из графиков рис.2, 3 видна слабо выраженная ассоциационная зависимость элементов. Так, графики рис.2 показывают, что в интервале содержания железа от 13,72 до 28,68% хром имеет большую колеблемость, не показывая какую-либо закономерность При дальнейшем повышении железа до 58,74% содержание хрома имеет тенденцию на снижение (от 1,85 до 0,62%). При интервале содержания железа от 13,72 до 16,42% содержание никеля увеличивается от 0,32 до 0,48%, затем при интервале содержания железа от 16,42 до 25,01% содержание никеля падает от 0,48 до 0,41%, дальнейшее повышение железа в продуктах (вплоть до 58,74%) ведёт к повышению в них никеля от 0,41 до 0,62%.

Ассоциационная зависимость наблюдается также у элементов никеля и кобальта (рис.3). Так, при содержании никеля 0,32%, кобальт равен 0,044%; повышение содержания никеля до 0,48% ведёт к увеличению кобальта до 0,08%, снижение же содержания никеля от 0,48 до 0,41% приводит к соответствующему снижению кобальта от 0,08 до 0,06%. Дальнейшее повышение содержания никеля в прдуктах обогащения от 0,41 до 0,62% приводит к несоразмерному повышению кобальта от 0,06 до 0,094%.

Для выявления оптимальной степени магнетизирующего обжига автором исследовались руды на обогатимость по двухстадиальным схемам при степенях восстановления равным 36,3; 63,0; 104,0; 135,0; 157,0; 162,0%. Результаты обогащения руды, восстановленной при выше указанных степенях восстановления, показаны на приведенных схемах (рис.4).

Проведенные исследования позволили разработать рациональную технологию обогащения природнолегированной руды (рис. 5). Дробление руды предусматривается в две стадии молотковыми дробилками (с регулируемой скоростью вращения ротора, ограниченной по нижнему пределу 300 об/мин). Конечная крупность дробления руды — 12—0мм.

Перед магнетизирующим обжигом предусмотрена сортировка руды на классы 12—6, 6—0мм и раздельный их обжиг.

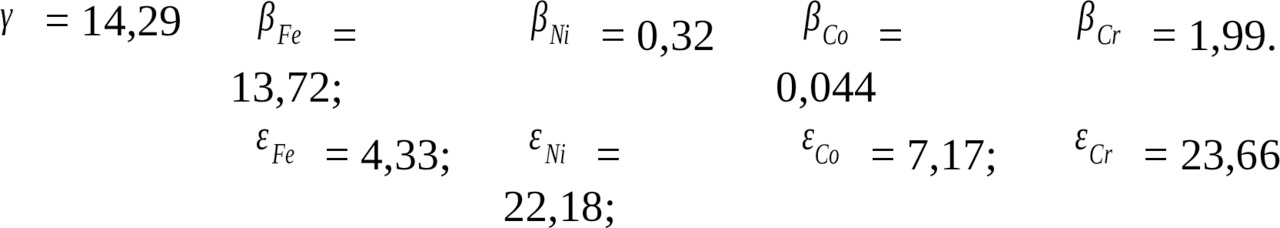

Обожженная руда подвергается сухой магнитной сепарации, что позволяет вывести из процесса 14,29% бедных железом (13,72%), никелем (0,32%) и кобальтом (0,044%), но богатых хромом (1,99%), хвостов.

Промпродукт сухой магнитной сепарации (Fе = 44,8%; ε = 94,20%) направляется на измельчение до 20% класса — 0,071мм, а затем на сухую магнитную сепарацию, где удаляется из процесса 20,9% хвостов с содержанием железа 16,42%, никеля 0,48%, кобальта 0,08%, хрома 1,27% при извлечении соответственно 7,56; 12,39; 25,12; 30,19%.

Промпродукт сухой магнитной сепарации (Fе = 50,61%, ε = 86,64%) подвергается доизмельчению с предварительной и поверочной классификацией до 70% класса — 0,071мм в шаровой мельнице. Удельная производительность шаровой мельницы при измельчении промпродукта мокрой магнитной сепарации по класу — 0,071мм составляет q0,071 = 1,340 х 0,40 = 0,536 т/м3ч. После доизмельчения промпродукт подвергается перечистке мокрой магнитной сепарацией с получением концентрата, содержащего Fе = 58,7, Ni = 0,62, Со = 0,094 и Сr = 0,62%, при извлечении соответственно 76,18; 58,77; 60,45; 30,70%.

Общие хвосты содержат Fе = 19,42; Ni = 0,45; Со = 0,062 и Сr = 1,57%, при извлечении соответственно 23,82; 41,23; 39,55; 69,30%.

Окускование.

Нами на Орско-Халиловском металлургическом комбинате были проведены исследования с целью определения оптимальных условий получения офлюсованного известняком агломерата из Новокиевской рудной мелочи с добавлением крицы, прекрасным сырьем для которой является руда Аккермановского месторождения [6].

В процессе исследований изучалось влияние на процесс агломерации четырех факторов: содержание в шихте углерода, известняка, крицы и Новокиевской руды, а также высоты слоя шихты на аглоленте.

Влажность шихты изменялась в пределах от 7,5 до 9,5%.. Выявлено, что удельная производительность, вертикальная скорость и газопроницаемость возрастают с увеличением влажности шихты.

Изучалась зависимость технологических параметров от изменения основности агломерата. Основность агломерата при отыскании оптимального уровня повышалась от 0,3 до 2,5. С увеличением основности агломерата несколько падает выход годного агломерата из спека, а за счет увеличения вертикальной скорости спекания удельная производительность возрастает.

Исследовали также зависимость технологических параметров от содержания Новокиевской руды в шихте и крицы.

Результаты исследований показали, что наиболее оптимальные условия спекания следует считать при содержании в шихте крицы 28—35%, Новокиевской руды 13%. Дальнейшее увеличение содержания крицы в шихте приводит к снижению удельной производительности агломерационной установки. Новокиевская руда (в количестве до 13%) увеличивает вертикальную скорость спекания, а, следовательно, и удельную производительность аглоустановки. Прочность агломерата с повышением основности до 2,2—2,5 улучшается, а известняк интенсифицирует процесс спекания.

Другой рациональный путь подготовки Орско-Халиловских руд к доменной плавке следует считать агломерацию их в смеси с привозными концентратами.

Так, опытные спекания, проведенные на ОХМК, смеси Новокиевской руды с Соколово-Сорбайского концентрата дали качественный агломерат и таким способом показали целесообразность использования руд Орско-Халиловского района.

Спекание проводили при соотношении Новокиевской руды 53,5% и Соколово-Сорбайского концентрата 46,5%. При опытном спекании получена удельная производительность: по выходу годного агломерата — 1,14т (м2) час — 1,24т (м2) час; по железу в агломерате — 0,53т (м2) час — 0,58т (м2) час.

Результаты исследований [7] и математическая обработка годовых технологических параметров [8] позволили выявить возможности интенсификации процесс агломерации и повышение качества продукта.

Существенными из них для данного типа руд являются оптимизация газодинамических параметров процесса спекания с увеличением разрежения под колосниковой решеткой до 16 — 19 кПа при сокращении подсосов постороннего воздуха; предварительный подогрев шихты; ввод в шихту известняка и извести (пушонки); применение метода двухслойного спекания; улучшение качества смешения шихты; повышение газопроницаемости шихты добавками крупнозернистых руд.

Увеличение производительности агломашин и улучшение качества агломерата обеспечивается за счет оптимизации газодинамических характеристик агломашин. Совершенствование элементов газового тракта, сокращение подсосов постороннего воздуха — важный резерв повышения технико — экономических показателей процесса спекания. Так, по обобщенным данным, снижение относительного количества подсосов постороннего воздуха только на 1% обеспечивает снижение расхода электроэнергии на 0,8 — 1,8% и увеличение производительности на 0,2 — 0,8% (40).

Перспективным направлением интенсификации процесса спекания является повышение разрежения под колосниковой решеткой до 16 — 19 кПа за счет разработки и создания высоконапорных эксгаустеров в сочетании с разработкой эффективных конструкций продольных и торцевых уплотнений агломашин.

Существенный эффект в увеличении производительности установки и улучшении качества агломерата может обеспечить технология спекания шихты при избыточном давлении газов в слое (до 200 — 300 кПа) в высоких и сверхвысоких (0,8 — 1,3 м) слоях. Однако эта технология требует разработки конструкции технологичного и надежного агрегата.

Сущность способа с подогревом шихты заключается в том, что в ходе процесса агломерации в подогретой шихте не происходит конденсации влаги, благодаря чему поддерживается более высокая газопроницаемость слоя шихты. Сравнение кривых газопроницаемости и температур отсасываемых газов в процессе спекания подогретой и холодной шихт показывает одинаковый характер этих кривых. Однако продолжительность спекания подогретой шихты значительно сокращается.

Проведенные исследования, а также работа агломерационных машин на подогретой шихте до 60—70 оС показали увеличение вертикальной скорости спекания, а следовательно, и увеличение производительности агломерационных машин. Установлено, что чем мельче шихта, тем более высокий подогрев требуется для достижения более высокой производительности. Оптимальное значение температуры подогрева шихты находится в узких пределах. Подогрев шихты выше оптимального приводит к понижению производительности вследствие снижения газопроницаемости из — за подсушки шихты. Фактор предварительного подогрева шихты имеет большее значение при спекании тонко измельченных концентратов, чем при спекании необогащенных руд. Это объясняется тем, что разрушение комочков шихты при конденсации влаги сильнее сказывается на газопроницаемости слоя при спекании более мелкой шихты, чем при спекании крупной. Подогрев шихты позволяет при прочих равных условиях увеличить высоту спекаемого слоя, что повышает выход годного агломерата и улучшает качество последнего.

Проведенные исследования показывают, что при спекании подогретой шихты повышается содержание углекислоты в отходящих продуктах горения. При том же содержании топлива в шихте температура в зоне спекания при подогретой шихте выше. Это положение подтверждается еще и тем, что при прочих равных условиях при спекании подогретой шихты содержание закиси железа в агломерате выше. Из этого следует, что в случае спекания подогретой шихты можно несколько снизить расход топлива.

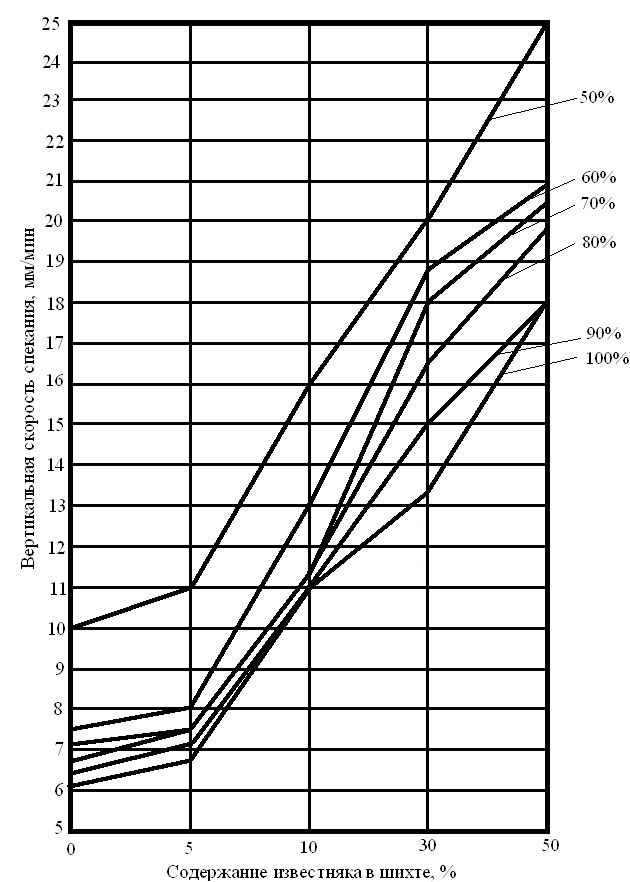

Глубокое обогащение Халиловских руд даёт тонкозернистыё концентраты, что ведёт к ухудшению газопроницаемости агломерационной шихты и снижению производительности агломерационных машин. Добавка в шихту известняка (3 — 0 мм) при спекании тонкоизмельченных концентратов интенсифицирует процесс спекания. Интенсификация процесса спекания происходит благодаря увеличению газопроницаемости шихты, снижению температуры спекания, образованию жидких фаз при более низких температурах, ускорению затвердевания жидких фаз и другим факторам. Исследования показали, что при добавке в шихту, состоящую из тонко измельченных концентратов до 11,2% известняка, производительность агломерационной машины увеличивается с 0,56 до 0,98 т/м2 час. Вертикальная скорость спекания увеличивается до 18 мм/мин. Наибольший прирост производительности наблюдался при повышении основности CaO/SiO2 до 0,8. С дальнейшим повышением основности рост производительности замедлялся. На рис. 1 показано влияние добавки известняка в шихту, состоящую из концентрата и необогащенной руды, на вертикальную скорость ее спекания.

Рис1 Влияние добавки известняка на вертикальную скорость

спекания шихты.

Состав шихты: концентрат и необогащенная руды (на кривых указано содержание концентрата в шихте).

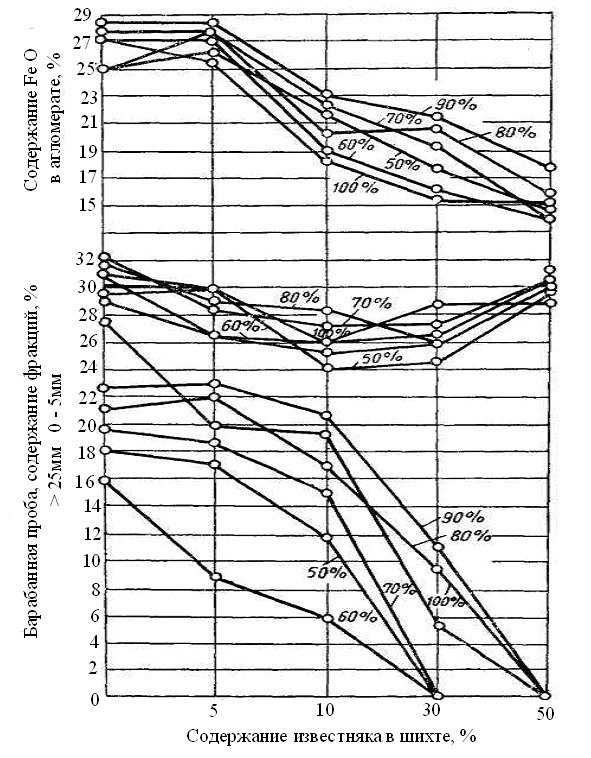

Влияние присадки известняка на качество агломерата, спеченного из концентрата с добавкой аглоруды, показано на рис.2..

Рис.2. Влияние добавки известняка на качество агломерата, спеченного из концентрата с добавкой необогащенной руды (на кривых указано содержание концентрата в шихте).

Из приведенных кривых видно, что с увеличением содержания известняка уменьшается содержание FeO в агломерате. Уменьшается крупность агломерата, увеличивается его хрупкость. Если при добавлении в шихту до 30% известняка количество фракции 0 — 5 мм в агломерате после испытания в барабане уменьшается, то при дальнейшем повышении содержания известняка количество фракции 0 — 5 мм увеличивается, в результате чего понижается выход годного агломерата и производительность агломерационной машины. Наиболее эффективной добавкой в шихту из тонко измельченных концентратов является негашёная известь. Установлено, что при добавлении в шихту из тонко измельченных концентратов 6 — 8% негашеной извести производительность агломерационной машины возрастает с 0,98 но 1,5 т/м2 час. Начальная температура шихты в этом случае поднимается с 30 до 65° в результате гашения извести. Кроме того, добавка извести создает хорошие условия для окомкования тонко измельченных концентратов, а следовательно, увеличения газопроницаемости спекаемого слоя.

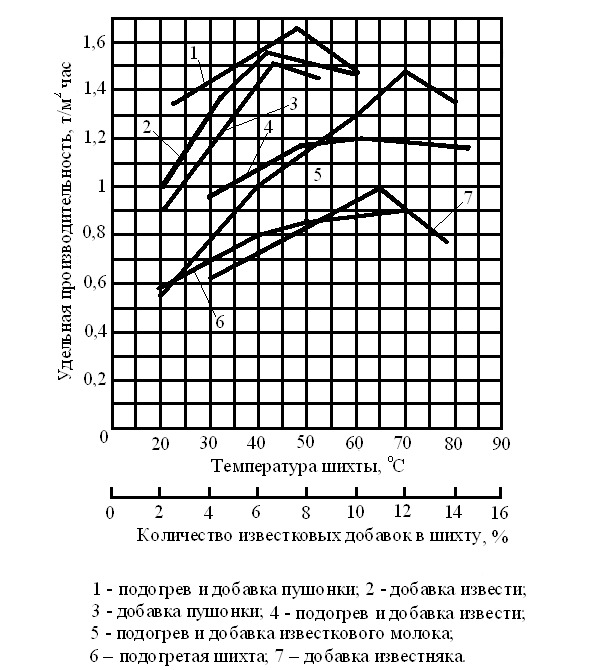

Присадка извести в виде пушонки сильно повышает производительность агломерационных машин. Присадка от 2 до 7%пушонки с подогревом шихты до 60° повышает удельную производительность установки от 0,918 до 1,48 т/м2 час. Скорость спекания повышается до 24 мм/мин. Такая высокая удельная производительность объясняется хорошим контактом пушонки с концентратом. На рис.3 показан рост удельной производительности агломерационной машины при совместном применении подогрева и известковых добавок.

Рис.3 Зависимость производительности агломашины

от различных известковых добавок и подогрева шихты

Другим средством повышения производительности является загрузка агломерационных машин двумя шихтами с различным содержанием топлива, из которых одна (с меньшим содержанием топлива) загружается непосредственно на слой постели, а другая (с большим содержанием топлива) укладывается сверху.

При такой технологии подачи одной шихты на агломерационные машины происходит чрезмерное ошлакование агломерата в нижних слоях и ощущается недостаток тепла в верхних слоях спекаемой шихты. При этом сказывается также постепенное увеличение слоя готового агломерата, а следовательно, и постепенное повышение температуры воздуха, проходящего через горячий агломерат и поступающего затем в зону горения топлива (явление регенерации тепла).

Следовательно, уменьшение содержания топлива в нижних слоях шихты уменьшит количество жидкой фазы на этих горизонтах, что повысить производительность агломерационных машин и способствует получению более качественного агломерата и экономится топливо.

Целесообразно применение двухстадийного смешения шихты. В этом случае шихта получается более равномерной по составу а это способствует. увеличению производительности агломерационных машин и улучшает качество агломерата, особенно при спекании тонко измельченных концентратов. При спекании тонко измельченных концентратов, кроме смешения шихты, для улучшения процесса спекания необходимо, чтобы при вторичном перемешивании шихта в какой-то степени окомковывалась. Шихта из тонко измельченных концентратов прекрасно окомковывается и превращается в шарики различных размеров и достаточной прочности в зависимости от типа окомкователя, что в значительной степени интенсифицирует процесс спекания.

Для увеличения вертикальной скорости спекания в шихту, состоящую из концентрата, в качестве интенсификатора процесса спекания добавляют необогащенную железную руду. Гранулометрический состав шихты при добавке необогащенной руды существенно меняется, так как руда значительно крупнее концентрата. Наибольший рост газопроницаемости шихт имеет место при содержании необогащенной руды в шихте в npеделах от 10 до 20%.

Установлено, что при добавке в шихту необогащенной руды до 10% производительность агломерационных машин увеличивается на 4 — 5%. При повышении содержания руды в шихте до 20% производительность машин возрастает на 17 — 18%. Было также установлено, что увеличение содержания необогащенной руды в шихте от 10 до 20% заметнее сказывается на производительности агломерационных машин, чем увеличение содержания ее в шихте от 20 до 30%.

В связи с повышением газопроницаемости шихты при добавках необогащенной руды представляется возможным увеличить высоту слоя шихты при спекании, что увеличивает выход годного агломерата. Этим объясняется наиболее резкий рост производительности агломерационных машин при повышении содержания в шихте руды до 20%. Нужно отметить, что с добавкой в шихту руды, процесс спекания по всей площади идет более равномерно, в результате чего улучшается качество агломерата.

Расчёты показали, что внедрение в производство вышеперечисленных интенсифицирующих факторов даёт увеличение производительности агломашин на 2,4%.и снижение себестоимости агломерата на 36,7 руб.

.

Выводы.

1.Природнолегированные руды Орско-Халиловской группы месторождений характеризуются тончайшим срастанием в них рудных и нерудных минералов и незначительной разницей в удельных весах между рудной и породной частями. В работе приведены результаты изучения в Орско-Халиловских рудах форм нахождения и их отличительных особенностей химических элементов: железа, никеля, кобальта, хрома, марганца, титана, кремния, алюминия, магния, кальция, серы, фосфора, воды, ванадия, циркония, меди.

2 Приведены результаты изучения объёмного веса (взависимости от коэффициентов разрыхления), удельного веса, пористости, влажности, крепости, пылеватости, кусковатости, трещиноватости руд и их химический состав. Физико-механические и химические свойства Орско-Халиловских руд весьма резко отличаются от обычных бурых железняков, и в этом месторождения Орско-Халиловской группы не имеют каких-либо аналогов среди прочих железорудных месторождений.

3.Технология обогащения Орско-Халиловских руд имеет много специфических особенностей связанных с уникальными особенностями свойств и ассоциационными зависимостями железных минералов и легирующих элементов; в работе приведены исследования ассоциационных зависимостей.

4. Приведены оптимальные методы обработки руды по всей технологической цепи (дробление, грохочение, измельчение, магнетизирующий обжиг, сухая и мокрая магнитная сепарация).

Выявлено, что сухая магнитная сепарация обожженной руды со степенью обжига 124% крупностью 6—0мм обеспечивает высокое извлечение железа (94,20%) и кобальта (91,47%) в магнитный продукт, но содержание в нем железа составляет 44,8%. Сухая магнитная сепарация позволяет вывести из процесса хвосты с показателем, %:

Исследование обогащения мокрой магнитной сепарацией позволило установить возможность при измельчении в две стадии до 20% класса — 0,071 мм и 70% класса — 0,071мм получить концентрат с перечисткой, по своему качеству удовлетворяющий промышленность, в %:

Fеобщ = 58,74; Ni = 0,62; Сr2О3 = 0,91; Со = 0,094;

S= 0,003; ТiО2 = 0,31; МgО = 0,69; СаО = 5,31;

АI2О3 = 5,66; SiО2 = 12,48.

Выход концентрата составляет 43,86% при извлечении железа, никеля, кобальта и хрома соответственно 76,18; 58,77; 60,45; 30,70%.

5. Разработана рациональная технология обогащения природнолегированной руды.

6. Разработана оптимальная технология агломерации природнолегированных руд, получен качественный продукт для металлургии.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.