Бесплатный фрагмент - Простые инструменты lean на миллион

Вместо введения

Уважаемый читатель, в ваших руках находится одна из книг, которая, как уже становится ясно из названия, описывает простые и действенные инструменты lean. Что же в ней такого особенного, спросите вы?

Во-первых, эта книга лишена философских рассуждений, как бы того ни хотелось автору. Напротив, информация, изложенная здесь, носит сугубо практический характер. Несмотря на это, системное применение этих простых инструментов и способствует формированию бережливого мышления и бережливой культуры.

Во-вторых, впервые вместо сложных инструментов и комплексного подхода к формированию бережливого мышления, в книге описываются простые, порой кажущиеся банальными, инструменты. Они часто упоминаются в классической литературе, однако их эффективность часто недооценивается. Почему-то работая в направлении Бережливого производства люди часто стараются применять сложные комплексные инструменты в надежде получить больший эффект и достигнуть более значимого результата. Однако использование простых и действенных инструментов ничуть не менее эффективно, а иногда даже наоборот. Что побудило меня остановиться на описании именно их, я расскажу ниже.

В-третьих, описанные в настоящей книге подходы действительно способны сэкономить вашей организации миллионы. И от вас зависит, какие это будут миллионы: рублей, долларов, евро или юаней. Здесь мы рассмотрим, как известная пословица «копейка рубль бережёт» воплощается на практике с помощью простых инструментов lean. Кроме этого, оценка любых потерь в денежном эквиваленте позволяет правильней расставить приоритеты с точки зрения экономического здоровья организации. Об этом мы также поговорим в настоящей книге.

В моей практике часто возникают подобные ситуации, когда, обследуя или просто знакомясь с очередной организацией, я сталкиваюсь со множеством явных и быстро устранимых потерь. Это может быть простая просыпь материала, устранимая несколькими простыми действиями. Это могут быть хождения персонала, устраняемые простой перестановкой мебели, оборудования и т. п. Это могут быть лишние действия, которые просто следует исключить и многое другое. Почему я не могу пройти мимо них, в то время как сотрудники той или иной организации ежедневно проходят мимо? Почему они перешагивают через миллионы каждый день и не удосуживаются их собрать? Разбираясь и анализируя такие случаи, а также разговаривая с руководителями и теми, кто непосредственно работает в месте создания ценности, я получил интересные результаты. Выявлены две основные причины так называемого перешагивания через миллионы.

Первая причина — эффект замыливания глаз, когда спустя время любые вещи и явления становятся привычными и на них не обращают внимание, даже если это отклонения от каких-либо норм и стандартов. Об этом эффекте я часто упоминал в своих книгах, вы также можете почитать об этом в статьях раздела «Психология изменений» на сайте leanbase.ru. Самое интересное, что первая причина наиболее распространена среди либо руководителей, либо работников, которые пришли работать в такие условия изначально. И это очевидно. Руководители решают проблемы более глобальные, чем потери на перемещение работника или транспортировку продукта, они просто не думают по принципу «ценность-потеря». С другой стороны, работники, пришедшие работать в существующее состояние процесса, которые сразу не увидели, что можно работать по-другому, просто принимают существующие условия игры. Редкий работник (а такие, к счастью бывают), предложит передвинуть стол, чтобы не ходить несколько метров при выполнении своей операции. Большинство просто считает, что здесь надо ходить, потому что так положено, чаще просто не задумываясь об этом. Редкий руководитель предложит изменить конструкцию или технологию, заранее понимая, что так до него работали много лет. С точки зрения общей психологии, это явление можно назвать «влияние толпы» или естественным конформизмом. Даже возникающие иногда идеи, противоречащие сложившемуся общему мнению, подсознательно подавляются страхом перед большинством.

Вторая причина больше распространена у работников, заметивших появление отклонения и понимающих, что можно работать при других условиях. Назовём эту причину «наличием препятствий во внутренних взаимодействиях». Наличие потерь и отклонений может видеть один или несколько человек, но, как правило, чтобы устранить эти потери и отклонения, необходимо привлечение смежных служб, волевое решение руководителя и т. д. Всегда нужен кто-то. Но для этого «кого-то» помощь в устранении потерь или отклонений не всегда является приоритетной задачей. Поэтому про неё можно забыть, её можно отложить или не услышать. Поймите меня правильно, речь сейчас не идёт о злостных нарушителях дисциплины и нежелании кого-то работать. Речь идёт о таком состоянии системы, когда приоритеты естественным образом расставляются так, а не иначе. Простым примером проявления второй причины может быть систематические потери из-за потери производительности оборудования. Оборудование может не быть лимитирующим, оно может работать, просто с меньшей скоростью, а у ремонтной службы может быть более важная работа, связанная с ремонтом ответственного оборудования. Тем не менее, потери будут существовать до тех пор, пока не войдут в приоритет.

Очевидным решением, влияющим на обе причины, является обучение персонала (в первую очередь руководителей), простым методам и инструментам выявления потерь, а также методикам их перевода в денежный эквивалент. Разумеется, это не панацея, но нельзя бороться с тем, чего не можешь увидеть. Умение видеть потери, не проходить мимо них, устранять незамедлительно те потери, которые возможно, может стать первым твёрдым шагом на пути к построению бережливой организации и к её процветанию. Надеюсь, настоящая книга поможет вам дополнить систему функционирования вашей организации некими простыми знаниями, для того, чтобы научиться видеть простые потери и собрать первый миллион уже в следующем полугодии.

Ещё раз поясним, для кого предназначена эта книга. Как и большинство литературы, описывающей принципы, методы и инструменты Бережливого производства и lean, основной читатель, на которого рассчитана эта книга — это руководители. Руководители имеют больше всего возможностей для устранения потерь, для воспитания сотрудников и прививания бережливых принципов, парадигм и привычек в коллективах. Кроме того, это конечно специалисты, занимающиеся любыми улучшениями. Специалисты, зачем вам тратить время и осваивать сложные методы lean, в то время как миллионы уже сейчас лежат под ногами и их можно собрать, не прилагая больших усилий? А что, если я скажу, что помимо тех средств, которые вы можете обнаружить и сэкономить самостоятельно, существует еще часть, и весьма весомая, которую вы и не видите, но её видят другие?

Изучив материал настоящей книги и познакомив с ним своих коллег, подчинённых, опытных работников и вновь принятых сотрудников, вы сможете увидеть больше потерь и сэкономить больше миллионов для блага вашей организации и вашего собственного.

Сможет ли описанное в ней открыть вам глаза? Как знать. Разумеется, я не надеюсь в одночасье изменить сложившиеся десятилетиями устои управления производством в России. Однако если не пытаться, изменения будут длиться бесконечно долго. Каждое отечественное предприятие достойно получать прибыль, также, как и работники каждого отечественного предприятия достойны получать заработанную плату и премию. Давайте уровняем шансы: пользуйтесь простыми инструментами и приёмами lean, устраняйте потери и достигайте этого. Не хотите — это ваш выбор.

Возможно, написанием этой книги, я отчасти отбираю «хлеб» у своих коллег и у себя самого. В настоящее время существует много специалистов, помогающих выявлять потери, в том числе и с применением подобных простых способов. Тем не менее, даже на тех предприятиях, которые утверждают, что занимаются Бережливым производством, часто можно встретить простые и бросающиеся в глаза потери. Прогресс не стоит на месте и рано или поздно каждое Российское предприятие научится справляться с ними. Я всего лишь хочу немного поспособствовать прогрессу. Даже если эта книга поможет сэкономить десятку предприятий по паре миллионов рублей в год, моё время уже будет потрачено не зря. Ну а если простые истины, поведанные на страницах настоящей книги, будут восприняты широким кругом Российских менеджеров, я искренне надеюсь, что наша страна сможет вырваться в лидеры мирового сообщества по качеству и производительности. Наша страна имеет огромный потенциал в виде ресурсов и людей, и я уверен, что применение принципов lean поможет России развиваться в правильном направлении.

В заключение долгой прелюдии должен сказать, что всё описанное в этой книге — не плод моего воображения. Простые подходы и инструменты lean известны давно и описаны тем или иным образом с разных точек зрения, разными словами и с разной степенью детализации в классической литературе. Тем не менее, что мы можем наблюдать на практике? Предприятие, познакомившееся с основами бережливого производства, стремится в первую очередь внедрить 5С, внедрить ТРМ и что-нибудь «откартировать». Неужели обязательно нужна видимость какой-то сложной и заумной деятельности? Уверен, что нет. Я не буду описывать философские аспекты классического подхода к «внедрению Бережливого производства» в России, т.к. это потребовало бы написания целого трактата, гораздо большего объёма, чем настоящая книга. Я хочу упростить задачу. Lean — это простое, а не сложное. Давайте вернёмся к классике и посмотрим, что можно сделать уже сегодня, не прибегая к сложным методам и инструментам. Удачи вам в поисках ваших миллионов!

О каких миллионах идёт речь?

Вначале поясним, о каких миллионах идёт речь. Как уже стало понятно из предыдущего раздела, речь идёт о деньгах. То могут быть миллиона рублей, долларов, евро, юаней и т. п. Так как настоящая книга написана на русском языке и предназначена в первую очередь для российских предприятий и организаций, то мы будем оперировать рублями. Точнее все примеры, изложенные в книге, будут приводиться в рублях.

Почему именно миллионы и при чём здесь lean, спросите вы? С этим мы сейчас и разберёмся. Однако давайте ответим на фундаментальный вопрос: для чего работает любое предприятие или организация?

Стоит отметить, что каждый сотрудник одной и той же организации ответит на него по-разному. Кто-то скажет, что для выпуска качественного продукта и удовлетворения потребности рынка или Заказчика. Кто-то отметит социальные аспекты функционирования организации: скажет, что для создания рабочих мест и обеспечения занятости населения. Кто-то будет оперировать показателями эффективности работы: для выполнения уровня производительности и прочих показателей. Нельзя сказать, что эти ответы абсолютно неверны, но и верными их назвать нельзя. Правильный же ответ, который дают, как правило, опытные руководители, заключается в том, что любая организация работает ради прибыли. Деньги — это то, что заставляет организовывать сложные системы, налаживать запутанные цепочки взаимоотношений и строить огромные производства. Если организация не получает прибыль, со временем она умирает, так же, как и живой организм, не получающий пищи и воды. И с другой стороны, прибыль позволяет организации развиваться и расти, завоёвывать новые рынки, расширять линейку продуктов, удовлетворять постоянно изменяющиеся потребности Заказчиков и снова делать деньги.

Миллионы, о которых идёт речь в настоящей книге — это сэкономленные вашей организацией деньги, являющиеся прибылью. Помните пословицу, что сэкономленный рубль — это заработанный рубль. С простыми инструментами lean всё то же самое. Мы просто экономим небольшие суммы по всей организации, чтобы получить миллионы дополнительной прибыли. Звучит просто, однако есть свои нюансы, которые мы разберём далее.

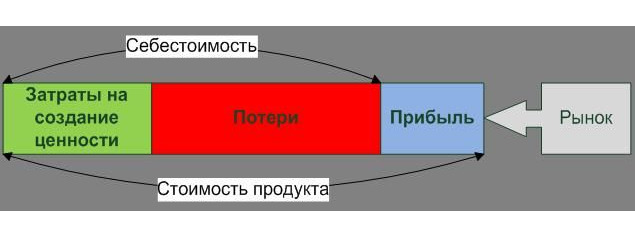

Сперва давайте рассмотрим упрощённую структуру стоимости любого продукта (см. рисунок ниже).

Ранее в своих книгах я уже приводил эту схему. В современном мире стоимость продукта определяется тем, сколько Заказчик готов заплатить за продукт, учитывая его качество и сроки изготовления. Как правило, в сфере продаж на любой товар устанавливается максимально возможная стоимость, за которую только можно его продать. В свою очередь, стоимость сильно ограничена давлением рынка, т.е. конкуренцией, не позволяющей поднимать цены выше определённого уровня, что является частью так называемой современной рыночной экономики. Разумеется, для того, чтобы имелся смысл в существовании организации, себестоимость продукта не должна превышать его стоимость. То есть, организация должна иметь возможность получать прибыль. Увеличить стоимость мы не можем, т. к. Заказчики просто будут приобретать аналогичный продукт у конкурентов. А получение прибыли — жизненная необходимость для организации. Со стоимостью все, казалось бы, просто, поэтому мы не будем вдаваться в подробности ценообразования.

На рисунке ниже схематично показано что происходит при применении lean.

В lean нас интересует как раз себестоимость, то есть издержки, которые несёт организация при изготовлении определённого продукта или оказании услуги. Это те средства, которые необходимы для поддержания производства продукции и нормального существования организации. Необходимо покупать сырьё и материалы, организовывать и обслуживать весь процесс, чтобы он выдавал продукт, содержать основные средства и т. п. С точки зрения lean, себестоимость делится на издержки, необходимые для создания ценности для Заказчика (обязательные затраты или затраты, необходимые для создания ценности) и потери — бесполезных издержки (необязательные затраты). Называть их можно совершенно по-разному, главное понимать смысл.

Ценность — это всё, за что Заказчик готов платить деньги (это, как правило, действия, видоизменяющие продукт, придающие ему определённые свойства);

Потери — всё остальное (как правило, действия, потребляющие ресурсы, но не добавляющие ценность).

Несмотря на абстрактность и субъективность формулировок, отличить одно от другого достаточно просто. Необходимо всего лишь поставить себя на место Заказчика и понять, что именно ему необходимо. Готов ли он платить деньги за сверление этого отверстия? Готов ли он платить деньги за транспортировку продукта на склад? Готов ли он платить деньги за обработку этой стороны детали? Готов ли Заказчик платить деньги за производства брака? А за наладку станка? А за уборку просыпанного материала? А за обработку этой поверхности детали?

Для того, чтобы ответить на эти вопросы, которых в реальности приходится задавать в десятки раз больше, необходимо отчётливо понимать потребности Заказчика. Вот чего часто не хватает в наших организациях. Люди выполняют определённую работу потому, что «так исторически сложилось», «нас так научили», «мы так думаем» и т. д. Но не в коем случае не потому, что «так требует Заказчик» или «это необходимо Заказчику».

Заказчик — это тот, кто готов платить деньги за произведённый продукт (или оказанную услугу).

Стоит отметить, что приведённые выше вопросы формируют парадигму следования требованиям Заказчика. Это одна из фундаментальных бережливых парадигм. Подробней о формировании бережливых парадигм читайте в книге «Бережливое производство для руководителей».

Различая ценность и потерю, а также размышляя категориями «ценность» и «потеря», вы и сотрудники вашей организации по-другому сможете взглянуть на происходящие процессы: на производство, собственную работу и даже жизнь. Но и это тема отдельной книги.

Правило №1

Знайте своего Заказчика, поймите его потребности и определите точно, что составляет для него ценность (за что Заказчик готов платить деньги)?

Говоря о миллионах важно понимать, что любая потеря стоит денег. Даже самая маленькая потеря — это рубль, составляющий тот самый миллион прибыли вашей организации.

Приведём простой пример из практики.

Совсем недавно я наткнулся на эту операцию, проводя lean-обследование одной организации. Не будем описывать специфику производства, перейдём сразу к сути. Рабочий, выполняющий упаковку продукта, ходит по 2 метра для того, чтобы взять упаковочный материал. Соответственно, он возвращается, проходя ещё 2 метра, чтобы упаковать продукт. С виду эта операция может не вызвать подозрения у работников. Она и не вызывала, пока мы не посмотрели на эту операцию немного другим, не привычным взглядом. Руководителям и специалист, сопровождавшим меня, я задал первый вопрос: «Если рассмотреть эту операцию детально, то в чём будет заключаться ценность с точки зрения Заказчика?» Вопрос обдумывался несколько минут и мне пришлось повторить его ещё дважды, немного изменив формулировку. «Если бы вы являлись Заказчиком, за какие действия этого человека (выполняющего операцию) вы были бы готовы платить деньги?» «Представьте, что вы — Заказчик и вам нужен этот продукт с определённым качеством, в определённой форме и т. д. За какие действия вы готовы заплатить деньги?» В конце концов, «представьте, что вы из своего кармана платите деньги этому работнику, сколько бы вы дали ему за каждое действие?» Только после последнего вопроса, сопровождающие стали рассуждать в категориях «ценность — потеря». Они сразу сказали, что ценность составляет сам процесс упаковки, когда продукт заворачивается в упаковочный материал нужна Заказчику, т.к. это обеспечивает сохранность продукта и его товарный вид. Большинство было готово отдать свои деньги за упаковку. Далее все дружно заметили, что хождение, перекладывание материала и его подготовка (разворачивание) являются чистой воды потерями. Но сразу же возникло множество «но». Привыкшие к данному процессу сотрудники наперебой стали выдавать оправдательные аргументы: «мы же не можем не подготавливать упаковочный материал», «подумаешь 2 метра, иногда приходится ходить и по 5 и по 10 метров» и т. д. Тем не менее, никто не согласился платить собственные деньги за его передвижения. Далее, мы решили посчитать, что в действительности теряется. Для упаковки каждой единицы продукта, рабочий проходил 4 метра, тратя на всё это примерно 4 секунды. План упаковки составлял примерно 660 штук в смену, следовательно, в смену рабочий тратил 660х4/60=44 минуты на ходьбу. С одной стороны, 44 минуты ходьбы — это около 69 потенциально упакованных деталей. С другой стороны — это 22х44=968 минут в месяц, потраченных на ходьбу, а это 16,13 часов или более 2-х рабочих смены. Согласитесь, что эта цифра гораздо существенней, чем 2 метра перемещений? Но и это ещё не всё. В год (учитывая отпуск, возьмём 11 месяцев) эта цифра превращается в 11х968=10560 минут или 176 часов. Если перевести это время в деньги через на среднюю оплату труда упаковщика, мы получим следующее. Не вдаваясь в точный расчёт (нам он здесь и не требовался), средняя зарплата упаковщика составляла 35 тысяч рублей за полный рабочий месяц. Разумеется, учитывая налоги и социальные отчисления, эта цифра была бы гораздо больше. 176 часов примерно составляет месячный фонд рабочего времени. Получается, что в год организация платит 35 000 рублей упаковщику за его перемещения.

Если бы мы знали, что операция упаковки лимитирует весь поток и влияет на отгрузки продукта, то это 2 метра или 176 часов в год нам стоили бы не 35 000 рулей, а в сотни и тысячи раз больше (учитывая влияние на ожидание других операций и самого Заказчика).

Это простой расчёт, который был призван лишь дать почву для размышлений руководителям и специалистам организации. Он лишь помог заставить их задуматься и отнестись к казалось-бы небольшой потере немного по-другому. Вскоре обнаруженная нами потеря была устранена простым перемещением стола с упаковочным материалом ближе к упаковке. Разумеется, после этого прибыль не увеличилась ровно на 35 000 рублей в год, однако это позволило частично уйти от сверхурочной работы, выполняемой на этом участке, которая также является частью операционных расходов организации.

Приведённый пример показывает простую арифметику, применение которой способно не только обосновать целесообразность любого улучшения, но и существенно оздоровить экономику организации. Подобными мелкими улучшениями вы вносите очередные несколько сотен или десятков тысяч рублей в копилку, сумма в которой со временем будет измеряться в миллионах рублей. Это всего лишь единичный пример, а представьте теперь сколько подобных примеров можно встретить в вашей организации? 10 таких примеров стоят ей 350 000 рублей в год, а 100 примеров — 3,5 миллиона в год. И это только перемещение — один вид потерь.

Когда вы научитесь видеть потери, вам станет ясно, что подобная работа приводит к снижению затрат и, соответственно, увеличению прибыли. Лучше всего считать экономию в масштабе года. Это не только из-за того, что цифры получаются гораздо внушительней и проще обосновать целесообразность того или иного улучшения. Впоследствии, для расчёта реального экономического эффекта экономистам удобнее оперировать цифрами в год.

Правило №2

Считайте любые, даже самые мелкие потери в натуральном выражении и переводите их в деньги. Считайте деньги (потенциальную экономию) в масштабе года.

Вот они, ваши миллионы, которые вы можете начать экономить незамедлительно. Однако для получения более значительных результатов, настоятельно рекомендую вам внимательно изучить каждую последующую главу: научиться видеть все потери, подходить к их выявлению и устранению комплексно, считать экономический эффект от устранения потерь и уметь перевести сэкономленные метры, секунды, килограммы и штуки в рубли.

Практическое задание раздела

В первую очередь, сформируем базовое понимание категорий lean на примере вашей работы и ваших процессов.

Ответьте на следующие вопросы:

• Кто Ваш Заказчик?

• Какие требования предъявляет Ваш Заказчик к качеству продукта, его стоимости и времени исполнения заказа?

Возьмите листок и напишите следующее:

• 15 действий в процессе производства вашего продукта (оказания услуги), за которые Заказчик готов платить деньги

• 50 действий в процессе производства вашего продукта (оказания услуги), за которые Заказчик НЕ готов платить деньги

• Выделите любые 5 действий, на ваш выбор, из действий, за которые Заказчик не готов платить, которые по вашему мнению наносят больше ущерба (потребляют больше ресурсов)

Как посчитать потери?

В предыдущем разделе был приведён простой пример из практики, показывающий как можно видеть и считать потери, как нужно относиться к ним и как простые улучшения могут оздоровить экономическую среду организации. К сожалению, в примере был отражён всего лишь один вид потерь (точнее, два вида, просто на втором мы не акцентировали внимание). Поэтому в настоящем разделе мы напомним вам о ставшей классической классификации потерь.

Это перепроизводство, излишние запасы, транспортировка, ожидание, дефекты и переделки, излишняя обработка и перемещения.

Перепроизводство — производство объёмов продукции, превышающих необходимое их количество. Уверен, что вы можете вспомнить примеры, когда в погоне за производительностью вы забывали, что количество продукта, которое готовы купить потребители, определяется рыночным спросом. В результате происходило накопление больших объёмов незавершённого производства на производственных стадиях, появлялись незаметные на первый взгляд дополнительные расходы на хранение, происходило избыточное использование материалов и ресурсов, нарушался график поставок изделий и комплектующих и т. д. Как следствие, увеличивались те самые издержки производства в составе себестоимости изделия. Перепроизводство считается наиболее вредоносной потерей, так как оно влечёт за собой появление остальных видов потерь: ожидание — как правило, взаимообратная сторона производства, излишние запасы — её прямое следствие, транспортировка и перемещение, связанные с наличием завышенного количества запасов и дефекты, количество которых имеет прямую зависимость от количества запасов. Когда вы производите то, что не востребовано Заказчиком, вы замораживаете миллионы в виде сырья, материалов и комплектующих, находящихся в виде незавершённого производства. Кроме того, вы увеличиваете операционные расходы организации, производя то, что не требуется. Но самое страшное, что производство невостребованного продукта или большего количества, чем требуется, заполняет поток невостребованным Заказчиком незавершённым производством и часто не позволяет производить именно тот продукт, который необходим Заказчику.

Излишние запасы, как уже было сказано выше, являются следствием перепроизводства и влекут за собой появление таких потерь, как транспортировка, перемещение и дефекты. С точки зрения экономики, запасы — это замороженные деньги, т.е. деньги, заключённые в оборотных средствах организации. Это деньги, вложенные в закупку сырья, материалов, комплектующих, в зарплату работников предыдущих операций процесса и в прочие расходы по созданию добавленной стоимости, но не совершившие оборот и не высвободившиеся в виде реализованного готового изделия. Это деньги, застывшие в виде незавершённого производства на различных стадиях процесса изготовления того или иного изделия. Стоит сразу отметить, что запасы сами по себе — это не плохо, они необходимы и важны для сглаживания процесса производства, решения проблем и многого другого, но их уровень должен быть рассчитан и минимален. Уровень запасов сверх необходимого расхолаживает руководителей, придавая ложную уверенность в защищённости от проблем, а также порождает потери транспортировки, дефектов, ожидания. А самое страшное в запасах — это то, что запасы серьёзно увеличивают время исполнения заказа.

Для специалистов в lean наличие большого количества незавершённого производства в большинстве случаев свидетельствует о следующем:

• Наличие транспортировки между операциями. В этом случае накапливается партия для того, чтобы попасть на следующую операцию технологической цепочки. На самом деле, физическое расстояние между операциями может быть незначительное, например, несколько метров, т.е. партия всё равно может накапливаться.

• Несинхронность работы операций. То есть одна операция работает быстрее другой (с меньшим временем цикла чем другая), запасы, которые произвела предыдущая операция, последующая просто не успевает перерабатывать. Это легко проверить, просто замерив время цикла их работы.

• Наличие проблем или проблемы в одной из операций (предыдущей или последующей). Если первые два случая просто проверить, то здесь не всё так очевидно. Проблемы могут быть совершенно различными: от простой поломки оборудования до наличия системных проблем с планированием работы.

Поэтому для практика lean запасы — это сигнал о наличии какой-либо проблемы. И чем больше их количество, тем больше проблема. Обратите на это внимание в следующий раз, когда будете в производстве.

Транспортировка — перемещение материалов, изделий, комплектующих. Из определения понятия «ценность» уже можно сделать вывод, что любое перемещение и транспортировка являются потерей. Разумеется, любое более или менее сложное производство представляет собой последовательность операций по преобразованию сырья или полуфабрикатов в конечный продукт, а между операциями все эти материалы и полуфабрикаты необходимо перемещать. Поэтому транспортировка часто является неотъемлемой частью производства. Тем не менее, это затраты на горючее или электроэнергию, на обслуживание транспортного парка, на организацию транспортной инфраструктуры (дорог, гаражей, эстакад и т.п.). Это также риск повреждения продукции и увеличение времени производственного цикла. Другими словами, момент времени от поступления в процесс сырья до момента времени выхода годного изделия значительно увеличивается этим видом потерь. Обратите внимание в производстве, как перемещается продукт по мере создания ценности. Подумайте, как можно максимально приблизить операции и устранить или минимизировать транспортировки?

Ожидание — простои и бездействие человека. Наличие ожидания может быть вызвано тем, что процесс планирования и процесс производства не согласованы между собой либо имеются серьёзные проблемы в процессе (например, поломки оборудования, инструмента или невыход персонала). Другие причины — различная пропускная способность операций, планирование не для нужд потребителей, а для загрузки оборудования и т. д.

Стоит отметить, что ожидание — наименьшая по степени вредоносности потеря. Когда человек ожидает и ничего не делает, он и не навредит: не сделает брак, не произведёт продукции больше необходимого количества. Поэтому на практике одним из способов борьбы с потерями является их перевод в потерю ожидания, таким образом, уменьшаются их негативные воздействия (принцип выталкивания потерь). Наиболее наглядный пример с ожиданием — это остановка оператора в случаях выполнения плана или появления некачественных изделий, когда более вредоносные потери, как перепроизводство и дефекты заменяются менее вредоносной потерей ожидания.

Дефекты и переделки по-другому можно назвать выпуском продукции, несоответствующей требованиям Заказчика или повторение работы заново. Следствие дефектов и переделок — затраты сырья, материалов и рабочего времени на доработку, либо затраты на переработку и утилизацию брака. Необходимо помнить, что кроме изготовления брака, его еще надо обнаружить, идентифицировать как таковой, т.е. провести контроль изготовленной продукции, а затем либо дорабатывать, либо утилизировать, на что затрачиваются перечисленные выше ресурсы.

Одна из особенностей взаимной зависимости потерь заключается в том, что по мере повышения уровня незавершённого производства в процессе, уровень дефектной продукции тоже увеличивается. Это объясняется не просто математическим наличием доли дефектных изделий в определённом объёме продукции, но и некоторыми психологическими аспектами человеческого восприятия производства. Из практики очевидно, что в большей массе незавершённого производства несколько бракованных изделий будут не так заметны. Поэтому имея перед собой большие заделы, человек может даже бессознательно пропускать изделия, которые при отсутствии заделов либо вызвали бы у него сомнения, либо были бы отбракованы. Ответственность человека, пропускающего дефект в массу незавершённого производства, как бы растворяется в ней.

Излишняя обработка — видоизменение изделия, придание ему свойств или качеств, в которых не нуждается Заказчик, т.е. за которые он не готов платить (они не представляют для него ценность). Наряду с изготовлением продукции лучшей, чем того требует Заказчик, добавления ненужных функций или этапов производства, которые маскируют дефекты, потерей излишней обработки также может являться доведение продукта до состояния, требуемого потребителем.

Например, упаковывание изделия в более дорогую или требующую большей трудоёмкости упаковку, ручная доработка стандартного изделия под требование Заказчика (разумеется, если за доработку не заплачены дополнительные деньги, компенсирующие соответствующие издержки).

Это наиболее скрытый вид потерь, однако, понимая требования Заказчика и задавая вопросы, начинающиеся с «почему» и «зачем», вы сможете обнаружить и эту потерю.

Поиск этой потери часто приводит к изменению технологических процессов. На практике можно вспомнить ряд случаев, когда отдельные операции технологического процесса просто исключались за ненадобностью. Типичный пример — это обработка тыльной или не посадочной (не базовой) стороны детали. Попробуйте при следующем выходе в производства детально рассмотреть несколько операций и задать вопрос «зачем нужна эта операция?» «готов ли Заказчик платить деньги за эту операцию?», «нужна ли эта операция заказчику?»

Перемещения наряду с транспортировкой являются потерей по определению. Когда работник ходит, ценности он не создаёт (разумеется, если мы не рассматриваем работу, например, курьера). Перемещение — излишние переходы человека, движения, настройки при выполнении работы, которые могут быть вызваны отсутствием и некорректностью стандартов выполнения работы либо низким уровнем трудовой дисциплины и организации рабочих мест. Подобный пример мы уже рассмотрели в предыдущем разделе.

Невостребованный потенциал работника является восьмым (дополнительным) видом потерь. Он проявляется в том, что квалификация (умения, знания и т.п.) работника не соответствуют выполняемой им работе. Так, например, высококвалифицированный специалист, выполняющий работу, для которой не нужна высокая квалификация, не использует весь свой потенциал. Простую работу может выполнять специалист с низкой квалификацией и получать за это меньшие деньги, чем специалист с высокой квалификацией. Но дело здесь не только в том, что организация платит специалисту за низкоквалифицированную работу. Это прежде всего демотивирует самого специалиста, что иногда может навредить работе.

Как бы не выглядели потери, все они взаимосвязаны между собой: одни потери являются следствием других и порождают третьи. Каждая потеря имеет свою цену, т.е. каждую из перечисленных видов потерь и не только их (по некоторым, не столь популярным классификациям, выделяют 12, 16 и более видов потерь) можно оценить в денежном эквиваленте. Вспомните Правило №2. Следующее правило логично вытекает из предыдущего.

Правило №3

Учите всех сотрудников организации (коллег, подчинённых и даже рабочих) считать экономический эффект от устранения потерь (переводить потери в денежный эквивалент).

Перевести потери в деньги не так сложно, достаточно лишь использовать здравый смысл и математику. Это мы научимся делать в этом разделе. Пока ответим на главный вопрос этого раздела: «зачем вообще нужно уметь переводить потери в деньги?» Частично мы уже говорили об этом, однако для экономии миллионов нам важно осознание необходимости применения каждого правила.

Понимание того сколько стоит та или иная потеря способно повлечь не просто небольшую экономию, но в целом изменить подходы к управлению в вашей организации.

Во-первых, это отличный способ расстановки приоритетов. Руководитель, столкнувшийся с выбором между двух или нескольких улучшений непременно задаст вопрос: «какое из них даст больший эффект?» Здесь как раз и будут играть решающую роль посчитанные цифры. Идеальный вариант всеобщей борьбы с потерями заключается в том, что простой расчёт «на коленке» может выполнить каждый и иногда, чтобы реализовать мелкое улучшение, руководителю нижнего звена правления достаточно просчитать экономический эффект и принять решение (расставить приоритеты) самому.

Во-вторых, подобные расчёты мотивируют к действию. Если бы специалисты, которые сопровождали меня в предыдущем примере привыкли считать потери, они бы непременно устранили эти 2 метра перемещений работника. Всё-таки 35 000 рублей это значительная сумма, соразмерная заработанной плате многих из них. Они просто не считали и поэтому не придавали значение «такой мелочи», как 2 метра.

В-третьих, чем больше людей умеют считать потери, тем больше их вы сможете устранить, следовательно, больше тысяч рублей накапает в копилку вашей организации. Понять ценность, увидеть потери, сосчитать их — вот три первых шага к накоплению миллионов и успеху вашей организации.

По определению, экономический эффект — это эффект от улучшения, при расчете которого учитываются в стоимостном выражении все виды результатов и затрат, обусловленных реализацией улучшения. Другими словами, это разница между деньгами, которые мы получили (то, что мы рассчитали), улучшив что-то и деньгами, которые мы затратили на улучшение (время, закупка чего-либо и т.д.).

Экономический эффект = [Затраты до — Затраты после] — Затраты на реализацию мероприятия

Как правило, расчёт экономического эффекта от устранения большинства потерь заключается в сравнении состояния «как было» и «как стало». Расчёт также производится на основании данных бухгалтерского или управленческого учёта, либо (при отсутствии таковых) на основании картирования, хронометража, наблюдения и т. п. Отсюда вытекает следующее правило.

Правило №4

При расчёте эффекта от улучшения следует вычесть все затраты, необходимые для реализации улучшения. Отдавайте приоритет простым и не затратным решениям.

Помните, что lean — это простое, а не сложное, быстрое, а не длительное. Выявляя и устраняя потери, реализовывая улучшения в своей работе, старайтесь применять простые и дешёвые решения.

Помните, что лучше улучшить процесс на 50%, но быстро, чем на 100%, но через время.

Лучше оптимизировать рабочее место, устранив потери, сейчас, чем заказывать и ждать высокопроизводительное оборудование, которое придёт через пару месяцев и устранит разом все потери. Разумеется, часто одно не исключает другого, просто это правило ещё раз возвращает нас к расстановке приоритетов. Если вы распространите это правило по всей организации, это достаточно быстро скажется на её экономическом здоровье. Очередной нюанс, о котором следует помнить, реализуя улучшения, можно сформулировать двумя словами: «не навреди». Эта заповедь специалистов lean, улучшающих операционные системы организаций аналогична заповеди врачей, улучшающих здоровье людей.

Перед принятием какого-либо решения о реализации того или иного улучшения следует удостовериться, что улучшение не скажется негативным образом, например, на качестве продукта или работе оборудования и т. д. Иногда целесообразно пристально понаблюдать за улучшением: проконтролировать какое-то время отсутствие негативных проявлений.

Прежде, чем перейти к примерам расчёта экономического эффекта от устранения потерь, следует понимать различия таких понятий, как реальный экономический эффект и условный экономический эффект. Наличие двух этих понятий часто является предметом споров специалистов, занимающихся бережливым производством и экономистов, подтверждающих экономический эффект. Реальный экономический эффект — это эффект, подтверждённый экономистами, реально отображающийся в статьях расхода.

Например, если мы организовываем несколько рабочих мест конвейера, в результате чего у нас высвобождается несколько человек (при выполнении тех же объёмов производства), мы можем считать экономический эффект через заработанную плату этих людей. Вполне логично. Экономисты согласятся с этим в том случае, если сокращаются штатные единицы и соответственно уменьшается фонд оплаты труда. А что, если мы не увольняем этих людей, а переводим для работы на другие участки, разумеется там, где они необходимы? Улучшение реализовано, оно на лицо, с ним никто не спорит, но людям мы по-прежнему платим столько же и производим продукции не более, чем раньше.

В таких вопросах и возникает необходимость в понятии условного экономического эффекта. Разумеется, в настоящем примере реальный экономический эффект можно посчитать через снижение сверхурочных часов, ранее затрачиваемых на других участках и т. п. Но подобных моментов, поверьте, в вашей практике будет встречаться много.

Условный экономический эффект — любой экономический эффект, рассчитанный на основании сравнения состояния до и после улучшений.

Вследствие наличия множества причинно-следственных связей, сложно сказать на сколько то или иное улучшение повлияет на систему в целом. Даже рассматривая последний пример с высвобождением нескольких человек на сборке, мы вряд ли сможем посчитать полностью от скольких проблем избавило организацию перераспределение нескольких человек со сборочного участка. Возможно где-то до этого возникали задержки отгрузки готовой продукции, производился брак или приходилось останавливать работу соседних участков. Вы можете всё это выяснить и рассчитать в каждом конкретном случае. Однако вам сложно будет показать реальную экономическую связь между вашим, небольшим по меркам организации, улучшением и небольшими улучшениями финансовых показателей организации, которые могли произойти от чего угодно (на которые влияют сотни факторов и подобных мелких улучшений). Вот о чём идёт речь и в чём заключается основное различие этих двух понятий.

В любом случае, расчёт экономического эффекта необходим даже если нет явных причинно-следственных связей между самим улучшением и бухгалтерскими данными и экономическими показателями. Считайте эффект в любом случае, называйте его условным, пусть он будет гораздо больше реального эффекта, это не проблема. Даже если вы не видите прямых связей, они есть. Это можно сравнить с иммунитетом. Любые улучшения, даже приносящие лишь условный эффект, серьёзно укрепляют иммунитет организации и в конечном итоге сказываются на её экономических показателях, в частности на снижении затрат и увеличении прибыли.

Ещё раз, считайте всё, как можно больше, учитывайте все нюансы и не удивляйтесь, если иногда вы будете получать огромные цифры, пусть даже условные.

Далее мы приведём направления расчёта экономического эффекта от устранения потерь при различного рода улучшениях. Подробно методика расчёта экономического эффекта (с формулами и видео-описанием) представлена в отдельном видеокурсе, который вы можете найти в разделе Видео на сайте leanbase.ru. Здесь мы пробежимся по основным моментам.

Оптимизация операционного времени, или оптимизация выбранной операции.

Если понаблюдать за любой работой, то можно с удивлением обнаружить, что большинство действий не просто не добавляют ценности продукту с точки зрения Заказчика, они являются явными потерями. Это может быть ожидание из-за простоев оборудования или задержки поставки комплектующих, а также по множеству других причин. Это могут быть лишние действия, такие, как транспортировка продукта или перемещения рабочего. Вы сможете заметить их невооружённым взглядом, просто остановившись и некоторое время понаблюдав.

По сути это может быть любая потеря. Устранив эту потерю, вы высвобождаете время работника, которое он ранее тратил впустую. О том, как его использовать, мы подробнее расскажем в разделе «Диаграмма загрузки операторов».

Экономический же эффект от подобного рода улучшений, как правило, рассчитывается от снижения затрат на энергоносители и уменьшения трудоёмкости. То есть, если операция имеет оборудование, которое стало работать меньше, если мы стали тратить меньше электроэнергии на обеспечение работы операции (например, на освещение), следовательно, мы можем рассчитать экономический эффект через стоимость кВт*час электроэнергии. Дополнительно, при высвобождении рабочей силы мы можем посчитать экономию через стоимость нормативного часа работы соответствующего работника.

На вид всё просто, однако каждый конкретный случай требует сугубо индивидуального подхода к расчету. Экономия может затрагивать не только ту конкретную операцию, потери в которой вы устранили, но и смежные операции.

Правило №5

Рассчитывая экономический эффект от устранения потерь, обязательно проанализируйте как реализованные улучшения отразились на других (смежных) операциях и участках.

Возможно, что устранение потерь в одной операции поспособствовало увеличению пропускной способности всего потока (в том случае, если эта операция являлась узким местом). Возможно просто следующая операция, или следующий по технологической цепочке работник стал меньше ожидать. Обязательно обращайте на это внимание.

Оптимизация маршрута транспортировки

Достаточно распространённое улучшение, особенно при выстраивании непрерывного потока. Порой можно сэкономить серьёзные суммы, совмещая рабочие места, операции и участки или перемещая места складирования и исключая транспортировку продукта. Лучший вариант такой экономии — высвобождение транспорта, например, исключение необходимости в содержании вилочного погрузчика. В таком случае, вы больше не тратите деньги на оплату времени водителя, ремонтно-обслуживающего персонала, на обслуживание погрузчика, его ремонт и закупку запасных частей, на его заправку и т. п. В идеале вы вовсе сможете продать его, что повлечёт за собой дополнительный разовый эффект.

В неидеальном варианте, погрузчик остаётся числиться на балансе организации, но продолжительность транспортировок сокращена. Расчёт экономического эффекта будет высчитываться от сокращения времени транспортировки и сокращения перемещения персонала. Рассчитываем эффект через сокращение времени и стоимости нормативного часа работы аналогично с предыдущем случаем. Не забудьте учесть расходы на топливо и обслуживание транспортного средства.

Оптимизация использования оборудования

При повышении эффективности работы оборудования, выравнивании загрузки и устранении отдельных потерь в работе оборудования, часто можно прийти к высвобождению отдельных его единиц. Это может быть также переход на более производительное оборудование: замена устаревшего оборудования и т. п. Экономический эффект рассчитывается через снижение затрат на ремонт: заработанная плата ремонтников, потребность в запасных частях и т.д., а также через снижение трудоёмкости и затрат на энергоносители. Это в том случае, если старое оборудование не сдерживало общей производительности организации (не влияло на удовлетворение потребности Заказчика). В противном случае, это необходимо учесть при расчёте.

Вспомните Правило №5, и проанализируйте, как повлияло новое оборудование (в случае замены) на другие операции потока. Возможно, из-за высокой производительности нового оборудования сократится фонд оплаты труда операторов (если для производства одинакового количества продукта необходимо меньшее количество операторов или меньшее время их работы).

Сокращение брака

Одно из наиболее интересных и в то же время сложных направлений lean — повышение качества продукта. Занимаясь lean и даже мелкими улучшениями на рабочих местах, вы непременно добьётесь сокращения брака. Экономический эффект от уменьшения количества бракованного продукта рассчитывается через стоимость брака за исключением возвратных отходов. Стоимость продукта на каждом этапе технологической цепочки, как правило, является известной. Имея статистические данные можно просто сопоставить уровень дефектности «как было» и «как стало». Возвратные отходы — это та часть брака, которая возвращается в начало процесса, например, переплавляемая бракованная отливка или резинотехническое изделие.

Стоит отметить, что наиболее опасным является дорабатываемый брак. Вопреки общему мнению, он ненамного дешевле окончательного (неисправимого) брака, а порой и дороже его (когда труд стоит дороже материала). Расчёт эффекта здесь аналогичный за исключением возвратных отходов.

Снижение незавершённого производства

Как уже упоминалось выше, незавершённое производство — это «замороженный капитал». Это деньги, которые организация не может свободно использовать, т.к. на них куплено сырьё, материалы и совершена определённая работа над их преобразованием в продукт. Снижение незавершённого производства для организации означает повышение оборачиваемости капитала, наличие свободных денежных средств, которые можно направить на развитие и получение прибыли. Хуже, если организация берёт кредиты для закупки сырья и материалов, в лучшем случае же она просто не может использовать полностью собственные средства.

Было бы неправильно считать эффект как прямую разницу в стоимости незавершённого производства «как было» и «как стало». Например, если после улучшений из 100 деталей, которые постоянно находятся в наличии остаётся 50, при стоимости детали 100 рублей, то эффект не будет равен 5000 рублей. Это всего лишь деньги, которые высвободились в оборотном капитале. Расчёт экономического эффекта осуществляется через ставку рефинансирования ЦБ РФ (если был взят кредит у государства, или если рассчитывать упущенную выгоду от отсутствия этих свободных средств), либо процентную ставку по кредиту (если организация взяла деньги в банке под процент).

Продолжая пример, если деньги для начала производства были взяты в кредит под 20% годовых, то эффект от сокращения незавершённого производства будет 5000х0,2=1000 рублей в год, не считая содержания запасов. Помните, что запасы нужно где-то хранить, пересчитывать, перекладывать, транспортировать и т. д. Как правило, чтобы не вдаваться в сложные расчёты, обычно принимают коэффициент, учитывающий затраты на содержания запасов (например, 5% от их стоимости).

Снижение затрат на покупное сырьё

В данном случае в результате улучшений можно либо добиться уменьшения расхода материала на единицу продукции, либо заменить один вид сырья другим. В первом случае экономический эффект рассчитывается через разницу в стоимости материала, расходуемого для изготовления годового объёма продукта. Это могут быть как материалы для производства и комплектующие, так и топливо, а также всё, что покупается для обеспечения бесперебойной работы процесса. Во втором случае, при замене одного вида сырья или материала другим, расчёт осуществляется аналогичным образом: через разницу цен.

Высвобождение площадей

Высвобождение площадей может означать либо снижение затрат на аренду, в случае, если площади арендуются, либо снижение затрат на содержание площадей. С арендой всё просто, её стоимость в переводе на год известна. Что касается снижения затрат на содержание площадей, то сюда входят затраты на отопление, освещение (электроэнергию), уборку и обслуживание помещения. Казалось бы, всё просто, но есть свои нюансы. Разумеется, если вы высвободите несколько квадратных метров площади посреди участка, это будет улучшением, но будет ли экономический эффект? Всё равно помещение будет отапливаться, убираться, освещаться и т. д. Поэтому, чтобы получить реальный экономический эффект, высвобожденная площадь должна быть законсервированной и выведенной из эксплуатации. В идеале, выведенную площадь можно продать или сдать в аренду, прилично увеличив сумму экономического эффекта.

Устранение простоев

Простои оборудования и операций на большинстве предприятий представляют довольно серьёзную проблему, а также огромные возможности для улучшений. Как уже упоминалось выше, простой какой-либо операции может отражаться на функционировании всей организации, в особенности на отгрузках продукции Заказчику. В таком случае, экономический эффект будет включать в себя простои смежных участков (помним Правило №5) и даже штрафы и прочие неприятности, связанные с задержкой отгрузок. Во всех остальных случаях, когда простой не затрагивает узкое место, экономический эффект может быть рассчитан через снижение затрат на зарплату рабочих и снижение затрат на устранение простоя. Другими словами, раньше операция или оборудование простаивала X часов, стала простаивать Y часов (т.е. меньше). Соответственно за простои рабочим мы стали платить на X-Y меньше часов. Это можно рассчитать через стоимость нормативного часа работы соответствующих рабочих. Для того, чтобы экономический эффект был прямой, в идеале количество работников должно уменьшится за счёт перераспределения загрузки, подробнее об этом рассказывается в разделе «Диаграмма загрузки (Ямадзуми)». Также могут сократиться сверхурочные часы (если таковые имеются). Кроме того, в расчёте эффекта необходимо учитывать расходы, связанные с устранением простоя: работу ремонтных служб, потребности в запасных частях и т. д.

Снижение рекламаций

Как известно, стоимость любого дефекта многократно увеличивается по мере отдаления его от места возникновения. Самый дорогой дефект — это тот, который был выявлен Заказчиком. Экономический эффект от снижения затрат от возвратов продукции (рекламаций) рассчитывается через снижение затрат на гарантированный ремонт и среднюю стоимость устранения рекламации. Эти цифры, как правило, включают в себя не просто стоимость произведённой продукции, но и транспортировку (в том числе возврат), затраты на определение дефектов (разбраковку), на доработку, компенсации Заказчику и многое другое. Большинство организаций, имеющих дело с рекламациями, считают стоимость каждого возврата, поэтому с данными не должно быть проблем.

Увеличение стойкости инструмента

Актуальное направление снижения затрат особенно в механообрабатывающих производствах. В случае замены инструмента другим или реализации иных мероприятий по повышению стойкости (например, изменения режимов резания), экономический эффект можно рассчитать через снижение затрат на покупку инструмента или снижение затрат на зарплату рабочему при замене инструмента. В первом случае считается разница прямых расходов на закупку конкретного наименования инструмента («как было» и «как стало»). Во втором случае эффект рассчитываем через нормативную стоимость часа работы инструмента.

Снижение потерь на переналадку.

Несмотря на широкое распространение метода быстрой переналадки, расчёт экономического эффекта здесь имеет гораздо больше нюансов. Это связано с пониманием целей применения быстрой переналадки, а также с пониманием зачем вообще снижать время переналадки.

Классический метод предназначен для сокращения размеров партий, изготавливаемых на определённом оборудовании. Чем меньше время переналадки, тем чаще можно переналаживаться и тем меньше будут партии. Это необходимо для повышения гибкости производства: уменьшения времени исполнения заказа, снижения уровня незавершённого производства и загрузки узких мест только тем, что действительно необходимо Заказчику. В таком случае расчёт экономического эффекта будет включать в себя и эффект от снижения уровня незавершённого производства (см. выше) и, согласно Правилу №5, эффект от влияния на весь поток создания ценности и на Заказчика. В этом случае количество наладчиков, и, следовательно, оплачиваемое время остаётся прежним, просто за одно и то же время они могут выполнять большее количество переналадок.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.