Бесплатный фрагмент - Погрешности измерения и рекомендации по их устранению

Координатно-измерительная машина (КИМ)

Предисловие

Можем ли мы быть уверены в результате измерения?

Таким вопросом задается практически каждый оператор при использовании сложных измерительных комплексов, включая координатно-измерительную машину (КИМ). Действительно, на конечный результат влияет множество факторов, закладывая в него долю ошибочных данных. Иногда влияние настолько велико, что ставит под вопрос корректность измерений.

В данной книге рассмотрены основные источники погрешностей, возникающих в процессе измерения на координатно-измерительной машине, а также даны рекомендации по их устранению.

Книга будет полезна операторам и программистам КИМ, а также технологам, конструкторам и другим специалистам, чья работа связана с проектированием деталей, которые в дальнейшем контролируются на координатно-измерительной машине.

ДОСТОВЕРНОСТЬ КОНТРОЛЯ

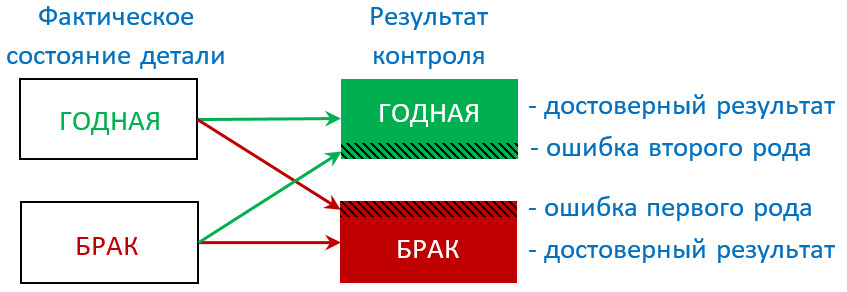

Ошибки контроля

Под контролем качества понимается проверка соответствия количественных или качественных характеристик продукции или процесса, от которого зависит качество продукции, установленным техническим требованиям. Контроль качества продукции является составной частью производственного процесса и направлен на проверку надежности в процессе ее изготовления, потребления или эксплуатации.

Недостаточный контроль на этапе изготовления продукции ведет к возникновению финансовых потерь и влечет за собой дополнительные издержки. Главной и основной целью контроля качества продукции на предприятии является производство высококачественной продукции, постоянное улучшение качества.

Применяемые методы контроля не могут обеспечить 100% достоверности оценки технического состояния измеряемой детали. Результаты измерений включают в себя ошибки, определяемые погрешностями средств и методов измерений, ошибки оператора и влияние помех. Поэтому всегда существует вероятность получения ложного результата контроля:

Ошибка первого рода — ГОДНАЯ деталь признана НЕГОДНОЙ (ложный брак);

Ошибка второго рода — НЕГОДНАЯ деталь признана ГОДНОЙ (необнаруженный брак).

Графически формирование результата при таком контроле показано ниже, где заштрихованные площади соответствуют вероятностям получения недостоверных результатов (ошибок первого и второго рода).

Ошибки контроля приводят к различным последствиям: если ошибки первого рода (ложный брак) увеличивают себестоимость изделия, то ошибки второго рода (необнаруженный брак) могут повлечь за собой аварийные ситуации.

Достоверность метода контроля определяется связью технического состояния (работоспособности) изделия с контролируемыми в изделии параметрами. Как правило, эта связь — вероятностная. Кроме того, существует неоднозначность связи значений контролируемых параметров с состоянием изделия при различных видах отклонений. Все это создает ошибки контроля, связанные с несовершенством методов контроля.

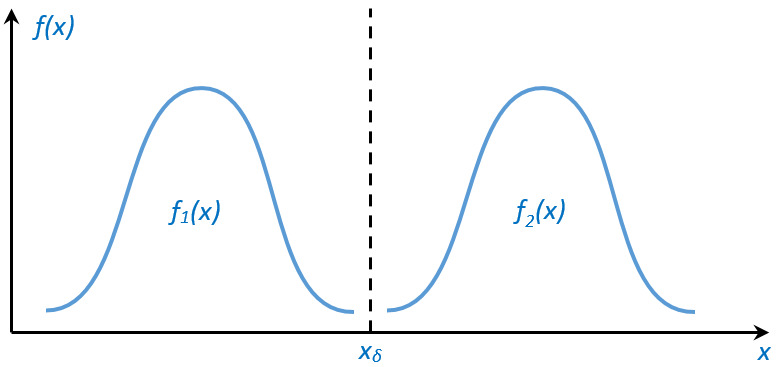

Например, имеется контролируемый параметр х, по значению которого принимается решение о годности изделия. Предполагается, что имеется достаточно выраженная связь между значением х и вероятностью отказа изделия. Ниже приведены графики распределения плотности вероятностей значения параметра х для двух типов изделий одной номенклатуры: не имеющих отклонений f1 (x) и с отклонениями f2 (х). В идеальном случае по значению параметра х возможна однозначная классификация объектов (годен или негоден), соответствующая их состоянию (исправен или неисправен).

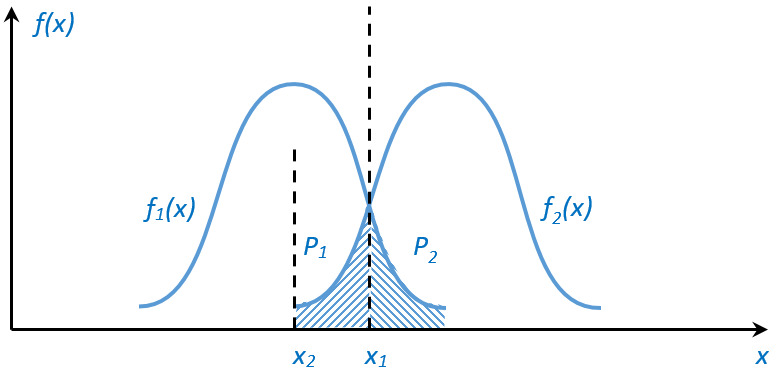

Из-за несовершенства методов контроля, действительные распределения значений параметра х для обоих совокупностей объектов имеют общую зону, что является причиной появления ошибочных результатов контроля.

Если значение x, при котором изделие бракуется (браковочное значение — xδ) выбрано как x1, то вероятность того, что отклонение не будет обнаружено, соответствует площади заштрихованного участка P1, а вероятность браковки изделий без отклонений — площади участка Р2. Для уменьшения ошибок второго рода (необнаруженный брак), можно снизить значение параметра х, при котором изделие бракуют, до значения x2, однако при этом существенно возрастает ошибка первого рода (ложный брак).

Погрешность или неопределенность?

Оба термина «погрешность» и «неопределенность» измерений являются выражением одного и того же — точности измерений. В России исторически сложилось так, что при оценке достоверности контроля использовалось понятие погрешности, тогда как зарубежные метрологи пользовались «error of measurement» (ошибка измерения). В рамках ISO 9000 был разработан «Guide to the expression of uncertainty in measurement» (Руководство по вычислению неопределенности в измерении), в котором описано понятие неопределенности измерений и способы ее вычисления. В РМГ 91—2009 Совместное использование понятий «погрешность измерения» и «неопределенность измерения» детально разъясняется соответствие терминов «погрешность» и «неопределенность».

Погрешность измерения — это отклонение измеренного значения величины от ее «истинного» значения. По своей природе или характеру проявления погрешность может быть «случайной» и «систематической». Метод выражения погрешности измерений — а ± Δа, где а — измеренная величина, Δа — суммарная абсолютная погрешность, определяемая методикой выполнения измерений.

Неопределенность измерения — это «сомнения в истинности полученного результата». Т.е. параметр, связанный с результатом измерения, характеризующий разброс значений, которые могли бы быть обосновано приписаны к измеряемой величине. Метод выражения неопределенности — а ± Uа, где а — измеренная величина, Uа — расширенная неопределенность, определяемая измерителем.

Отличие понятий «погрешность» и «неопределенность»:

— «погрешность» привязана к «истинному» значению, которое неизвестно;

— «неопределенность» привязана к измеренному значению;

— «погрешность» относится к конкретному измерению, сделанному конкретным средством измерения;

— «неопределенность» — это степень сомнения в истинности полученного результата измерения;

— «погрешностью» характеризуются параметры точности средств измерений.

Погрешность измерения

Как было сказано выше, погрешность измерения имеет две составляющие — случайную и систематическую. Первая составляющая погрешности вызывается нестабильными факторами и имеет вероятностный характер. Вторая вызывается стабильными причинами и ее можно учесть.

В качестве примера влияния случайных погрешностей измерения на достоверность контроля рассмотрим следующую ситуацию.

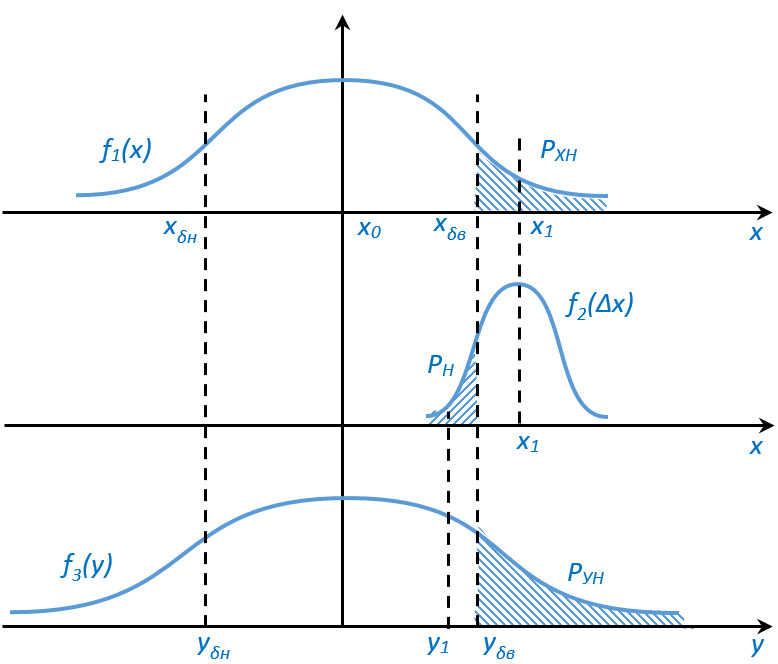

Предположим, что оператор станка ЧПУ настроил станок на выполнение размера х в середине поля допуска, и f1 (х) отражает распределение вероятностей реального размера х после изготовления, где х0 — середина поля допуска.

xδн и xδв — нижняя и верхняя границы допуска, выход за которые будет означать, что размер вне допуска и, как следствие, выбраковку детали.

Оператор изготавливает деталь с размером х=х1 (истинное значение), который превышает верхнюю границу допуска, и отдает деталь на контроль.

Контролер ОТК проводит измерение. Измерения производятся с погрешностью, имеющей распределение f2 (Δх). По окончанию контролер выдает результат измерения y, который сравнивается с номинальным значением параметра х.

Закон распределения плотности вероятности результата измерения (в зависимости от истинного значения х и погрешности измерения) имеет вид f3 (у).

Бракованным считается изделие, значение х которого находится в зоне Рхн, при этом по результатам контроля будет забраковано изделие, если y — измеренное значение, находится в зоне Рун.

Отклонение не будет обнаружено (ошибка второго рода), если измеренное значение у будет меньше браковочного уб = хб (например, если результат измерения будет равен y1). Вероятность этого события соответствует заштрихованной области Рн (область неокончательного результата контроля) под кривой f2 (Δх).

Следует иметь в виду, что вышеуказанный пример идеализирован, в реальности сведения о законе распределения случайной погрешности измерений приблизительны или отсутствуют; неисключенные систематические погрешности, рассматриваемые при вычислении суммарной погрешности как случайные величины, в практических измерениях проявляют себя как систематические составляющие, значения и знаки которых неизвестны.

Допустимая погрешность измерения

При установлении требований к качеству изделий для измеряемых параметров задают односторонние или двухсторонние допуски, которые учитывают при выборе допустимой погрешности измерения. При этом решение о годности может быть принято только в том случае, если интервал погрешности измерения находится внутри границы допуска (согласно ГОСТ Р ИСО 10576-1-2006). В случае наличия отклонения измеряемого параметра интервал погрешности должен лежать за пределами границ допуска, для принятия решения о отбраковке изделия.

Касаемо примера, рассмотренного выше, график f2 (Δх), должен полностью находиться за верхней границей поля допуска xδв.

Если же график f2 (Δх) пересекает указанную границу, то появляется область неокончательного результата контроля (в примере выше заштрихованная область Рн).

Если измеренное значение параметра находится в области неокончательного результата контроля, то существует вероятность, что вследствие влияния погрешности измерений годное изделие может быть отнесено к бракованным, а бракованное изделие к годным.

Для уменьшения области неокончательного результата контроля соответствия применимы меры по снижению погрешности измерений, рассмотренные в РМГ 64—2003 ГСИ Обеспечение эффективности измерений при управлении технологическими процессами. Методы и способы повышения точности измерений.

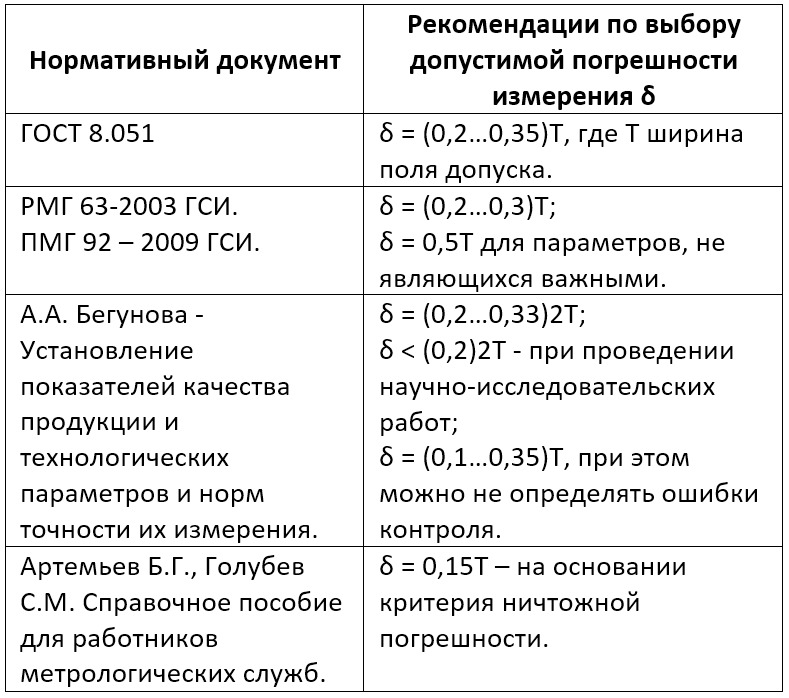

В нормативных документах и печатных изданиях по метрологии приводятся следующие рекомендации по выбору допустимой погрешности измерений.

Большинство из вышеприведенных рекомендаций имеют размытые критерии применяемости, а некоторые носят волевой характер, в чем признаются сами авторы изданий. Выбор той или иной рекомендации требует проверки обоснованности и эффективности в каждом конкретном случае.

Более полную картину может дать анализ измерительных систем (см. главу «Анализ измерительных систем (MSA)»).

КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА

Описание. Принцип действия

Координатно-измерительная машина (далее КИМ) представляет собой устройство, которое измеряет геометрию физических объектов путем измерения дискретных точек на поверхности объекта с помощью измерительного наконечника.

На картинке изображена традиционная трехосевая «мостовая» КИМ Mitutoyo CRYSTA-Apex S9106 c поворотной головкой Renishaw PH10MQ и сканирующим датчиком Renishaw SP25. Оси машины X, Y и Z перпендикулярны друг к другу и образуют обычную трехмерную систему координат. Машина считывает данные о касании с сенсорного датчика под управлением оператора или компьютера. В момент касания снимаются показания по каждой оси, затем проводится компенсация радиуса измерительного наконечника в направлении касания, так формируются координаты измеренной точки. Имея набор измеренных точек, оператор может создавать элементы такие как окружность, плоскость, цилиндр и др. и оценивать их геометрические характеристики и взаимное расположение.

КИМ Mitutoyo CRYSTA-Apex S9106

Рабочий диапазон:

Х = 900 мм;

Y = 1000 мм;

Z = 600 мм.

Погрешность КИМ:

MPEЕ = (1.7 +0.3L/100) мкм

Поворотная головка PH10MQ

Моторизованная шаговая головка с мультиконтактным автоматическим стыковочным соединением Renishaw. Эти головки позволяют использовать удлинители большой длины и сложные датчики с мультиконтактной системой (например, SP25M). Головка имеет 720 дискретных повторяемых положений, позволяющих менять угловое положение датчика с шагом 7,5°.

Повторяемость установки: <0,5 мкм на расстоянии 62 мм.

Сканирующий датчик SP25

Принцип действия: сканирующий датчик выдает в систему ЧПУ машины непрерывный сигнал о касании (в отличие от триггерного), соответствующий отклонению щупа датчика при касании контролируемой поверхности и перемещению по ней с помощью оптоэлектронных преобразователей, работающих в отраженном свете.

Погрешность измерений на КИМ

Погрешность КИМ

Основной характеристикой точности КИМ является максимальная допустимая ошибка измерения длины MPEЕ в направлениях, параллельных координатным осям, выражаемая зависимостью от измеряемой длины L (ГОСТ Р ИСО 10360-2-2017)

MPEЕ = (k0 + k1∙L) мкм,

где k0 — коэффициент, определяемый компонентами погрешности измерения, не зависящими от измеряемой длины (погрешности измерительной головки, электрическая инерционность, дискретность и короткопериодические погрешности узлов координатных перемещений, погрешности, связанные с динамическими явлениями);

k1 — коэффициент, определяемый компонентами, зависящими от измеряемой длины L (длиннопериодические погрешности измерительных систем, измерительных систем и узлов координатных перемещений, деформации устройств координатных перемещений).

В идеальном случае погрешность измерения на КИМ меньше или сводится к значению MPEЕ, однако реальное значение погрешности измерения может сильно отличаться от него. Это связано с тем, что параметр погрешности измерения величина комплексная и зависит не только от погрешности оборудования, но и от условий измерения, от характеристик измеряемой детали, от алгоритмов расчета и других многочисленных факторов, не учтенных в MPEЕ, которые могут суммироваться, увеличивая общую ошибку измерения.

Ниже перечислены наиболее распространенные источники погрешностей измерения на КИМ и рекомендации по их устранению для получения значения максимально приближенного к истинному.

ДЕТАЛЬ КАК ИСТОЧНИК ПОГРЕШНОСТИ

Поверхность детали

Дефекты поверхности

При дефектах поверхности (дефекты литья, механической обработки) касания измерительного наконечника могут прийтись на зону дефекта, а не на контролируемую поверхность, что неизбежно приведет к ошибке измерения.

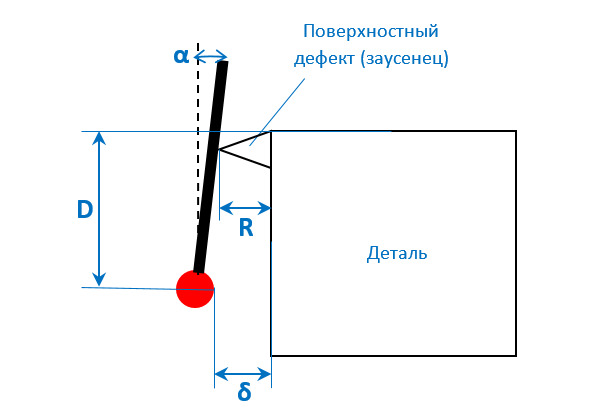

Ниже показано влияние дефекта типа заусенец на результат измерения.

Где δ ошибка измерения, зависящая от:

α — угла наклона измерительного наконечника при измерении;

D — глубины измерения;

R — размера поверхностного дефекта;

а также от диаметра шарика и ножки измерительного наконечника.

Эффект при попадании в зону дефекта типа выщербина показан ниже.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.