Бесплатный фрагмент - Модели анализа, синтеза и оптимизации показателей организованных систем хлопкового комплекса

Проблемы хлопка

Предисловие

Книга посвящена актуальным проблемам народного хозяйства — повышению эффективности функционирования предприятий хлопкового комплекса интенсификацией производства, осуществляемой на основе использования последних достижений науки и техники: системного подхода для анализа, синтеза количественно-качественных характеристик и выработки оптимальных решений, широкого использования экономико-математических методов, моделей, алгоритмов и вычислительной техники. В результате интенсификации процессов производства и оптимизации различных уровней управления хлопкового комплекса и других не менее важных организованных систем повышается эффективность социально-экономической системы в целом.

Рассмотренные в книге объекты характеризуется: наличием множества избирательно вовлеченных элементов и существенных связей между ними; целостным характером рассматриваемой организации, структуры или процесса; наличием интегративных качеств системе в целом; циклической и хаотической формой развития; взаимодействием компонентов на получение фиксированного полезного результата. Это дает возможность рассматривать и исследовать этих объектов как системы.

Эти системы отличаются следующими особенностями: сложность структуры и стохастичность связей между элементами, неоднозначность алгоритмов поведения при различных условиях, большое количество параметров и переменных, неполнота и недетерминированность исходной информации, разнообразие и вероятностный характер воздействия внешней среды и т. п. В настоящее время полное и всестороннее исследование таких систем, относящихся к сложным или большим системам, невозможно без методов моделирования. Моделирование с использованием средств вычислительной техники (компьютеризации) позволяет без больших капитальных затрат решить проблему определения количественно-качественных показателей и определения оптимальных параметров функционирования этих систем.

Автор книги с 1994 по 2008 год работал в системе ассоциации «Узгосхлопкопромсбыт» в различных должностях (начальник отдела, старший инженер, главный специалист, научный сотрудник, старший научный сотрудник) и побывал почти на 130 хлопкозаводах и 13 объединениях «Хлопкопромсбыта» в служебных командировках. Большинство освещенных вопросов опубликовано в журналах и сборниках статей по проблемам хлопка.

Автор заранее благодарит за плодотворную работу и ценные замечания, сделанные при рецензировании, …., а также …… за помощь, оказанную при подготовке рукописи, издании и появления в свет книги.

Введение

Проводимая с целью социально-экономического развития страны и повышения благосостояния общества радикальная экономическая реформа направлена на повышение качества жизни населения, обеспечение его всеми видами потребительской продукции собственного производства. Для этого требуется интенсификация производства с глубокий переработкой всех видов сырьевых ресурсов, осуществление принятия научно обоснованных хозяйственных решений на базе научно-технического прогресса, которое обеспечит сбалансированный и динамичный рост экономики.

Системы машин, предприятий и их систем хлопкового комплекса являются организованные (искусственные) системы, созданные человеком, состоящие из совокупности элементов, взаимно связанных некоторыми общими целями и режимами работы, характерными для этой совокупности. При объединении элементов в систему они приобретают иные качества, которых нет у этих элементов, находящихся в изолированном состоянии. Свойство системы осуществлять взаимосвязанные и взаимодействующие процессы производства хлопка-сырца, хлопковолокна, хлопковой пряжи, хлопково-текстильных материалов и швейных изделий присуще системе, но не отдельным ее элементам.

Эти производственно-экономические системы обладает свойством большой системы и имеют следующие отличительные признаки:

— сложная внутренняя организация — сочетание социальной (людей), технической (оборудования, машин и механизмов), экономической (ограниченность ресурсов) и информационной (потоки информации для принятия решений) составляющих;

— наличие выделяемых частей или подсистем, имеющих содержательной характер деятельности соответственно многоцелевому аспекту функционирования системы;

— наличие большого числа разнообразных внутренних связей в каждой подсистеме между ее элементами и минимально необходимых внешних связей между подсистемами;

— наличие большого числа разнообразных связей между системой в целом и элементами внешней среды (поставщики, потребители, конкуренты, государство и т.п.);

— циркуляция внутри системы больших материальных и информационных потоков, а отсюда необходимость организации разветвленной информационной сети, обеспечивающей рациональное функционирование системы;

— иерархическая структура управления с вертикальными (внешними) и горизонтальными (внутренними) связями между частями (подсистемами), соответственно сочетающая принципы централизованного и децентрализованного управления;

— адаптивность (приспосабливается к изменяющемся во времени свойством системы и реагирующим на систему внешним воздействием) и эргатичность (обязательное присутствие человека в системе управления, который играет главную роль и без участия которого система существовать и выполнять свою функции не может) системы управления;

— многовариантность развития и функционирования- ожидаемый темп роста глобальных показателей системы можно обеспечить несколькими допустимыми вариантами развития системы, отличающихся между собой по структурным показателям, составу и параметрам объектов, затратам материальных и трудовых ресурсов.

Поскольку изменяются во времени требования, предъявляемые к системам, то эти системы с переменными во времени составом параметров и характеристиками представляет собой класс развивающейся систем. Они являются динамическими системами, и их изучения возможно только на основе системного подхода, в котором осуществляется последовательный переход от общего к частному, когда в основе лежит эффективность функционирования системы в целом, рассматриваемой как единое целое, с учетом всех взаимосвязей как внутри системы, так и вне ее.

Ознакомление с любой производственно-экономической системой и дальнейшее принятие тех или иных решений всегда начинаются с изучения имеющейся предварительной информации о системе. Процесс принятия решений можно всегда истолковать как процесс преобразования информации. Использование информации увеличивает наши знания об этой системе, уменьшает неопределенность. Без информации невозможно существование организованных систем. Использование информации о процессах и явлениях, происходящих во внешней среде и внутри системы, определяет организованность системы, т.е. ее способность выполнять поставленные перед ней задачи.

Для системного подхода важным является определение структуры системы. Это строение, устройство системы, определяемое составом основных частей системы, их взаимосвязью и взаиморасположением. При структурном подходе выявляются состав выделенных элементов системы и связи между ними, которые в зависимости от цели можно рассмотреть в разных уровнях иерархии. Алгоритм поведения системы реализуется при функциональном подходе, оценивающем выполняемые системой функции, причем под функцией понимается свойство, приводящее к достижению цели. На основании структуры системы можно составить представление об основных свойствах и показателях работы и развития системы. Под структурой хлопкового комплекса понимают его основной состав: сельскохозяйственные производители хлопка-сырца; промышленные предприятия, перерабатывающие хлопок; предприятия текстильной и легкой промышленности, производящие и реализующие готовую хлопковую продукцию и изделия.

Научно-техническое развитие в любой области обычно идет по пути: наблюдение и эксперимент — теоретическое исследование — организация производственных процессов. При формулировании и проверке правильности гипотез, повышающих эффективность функционирования системы, большое значение в качестве метода суждения имеет аналогия, связывающая гипотезу с экспериментом. Гипотезы и аналогии, отражающие реальный, объективно существующий объект — все то, на что направлена человеческая деятельность, — должны обладать наглядностью или сводиться к удобным для исследования логическим схемам: такие логические схемы, рассуждения и логические построения, упрощающие или позволяющие проводить эксперименты, уточняющие природу явлений, называются моделями. Замещение одного объекта другим и экспериментирование с ним с целью получения информации о важнейших свойствах объекта-оригинала с помощью объекта-модели называется моделированием.

В настоящее время в управлении различными системами, где основными являются процессы принятия решений на основе получаемой информации, широко используются методы моделирования. Общее, присущее моделям различных по своей природе объектов реального мира, заключается в наличии некоторой структуры, которая подобна структуре данного объекта. В процессе изучения модель выступает в роли объекта-заместителя, позволяющего получить при исследовании некоторые знания о самом объекте.

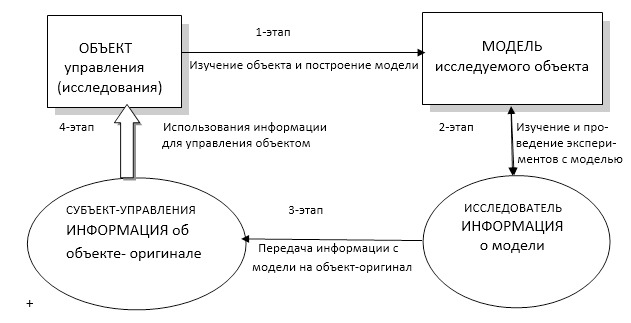

Процесс управления с моделированием предполагает наличие: объекта управления (исследования); субъекта управления (ЛПР — лицо, принимающее решения); субъекта исследования (исследователя), перед которым поставлена конкретная задача; модели, создаваемой для получения информации об объекте и необходимой для решения поставленной задачи. Причем по отношению к модели исследователь является, по сути дела, экспериментатором, только в данном случае эксперимент проводится не с реальным объектом, а с его моделью. Такой эксперимент для исследователя есть инструмент непосредственного решения организационно-технических задач. Сущность управления с моделированием схематически отображена на рис. В.1.

Для исследования управляемой системы на первом этапе, используя имеющуюся информацию об объекте-оригинале, строится модель объекта, отображающая существенные черты объекта-оригинала. Любая модель замещает оригинал лишь в строго ограниченном смысле, поэтому для одного объекта может быть построено несколько специализированных моделей, концентрирующих внимание на определенных сторонах исследуемого объекта.

На втором этапе процесса моделирования модель выступает как самостоятельный объект исследования, в котором проводятся модельные эксперименты, при которых целенаправленно изменяются условия функционирования модели и систематизируются данные о ее функционировании. Конечным результатом этого этапа является множество информации о модели.

На третьем этапе осуществляется передача информации с модели на оригинал — формирование множества информации о состояниях объекта-оригинала. При этом исследователем информация о модели должны быть скорректирована с учетом тех свойств объекта-оригинала, которые не нашли отражения или были изменены при построении модели.

Четвертый этап — практическая проверка получаемых с помощью моделей информации субъектом управления и их использование для управления объектом.

Моделирование — циклический процесс: за первым четырехэтапным циклом могут последовать второй, третий и т. д. При этом знания об исследуемом объекте расширяются и уточняются, а исходная модель совершенствуется. Неточности, обнаруженные после первого цикла моделирования, обусловленные недостатком информации об объекте и ошибками в построении модели, можно исправить в последующих циклах.

Если результаты моделирования подтверждаются и могут служить основой для прогнозирования процессов, протекающих в исследуемых объектах, то модель адекватна объекту. При этом адекватность модели зависит от цели моделирования и принятых критериев.

Использование быстродействующих компьютеров для целей моделирования часто создает иллюзию, что их применение гарантирует возможность исследования системы любой сложности. При этом пренебрегается тот факт, что в основу любой модели положено трудоемкое по затратам времени и материальных ресурсов предварительное изучение процессов, имеющих место в объекте-оригинале. И от того, насколько детально изучены реальные процессы, насколько правильно проведены их формализация и алгоритмизация, зависит в конечном итоге успех моделирования конкретного объекта.

Ограниченность экспериментального исследования систем машин, предприятий и их систем хлопкового комплекса, возникновение при эксплуатации многочисленных задач, требующих оценки количественных и качественных закономерностей процессов функционирования систем, проведение структурного, алгоритмического, параметрического их анализа и синтеза делают актуальной разработку моделей анализа, предназначенного для анализа состояний, понимания систем и протекающих в них процессов; моделей синтеза систем для нахождения альтернативных вариантов количественно-качественных характеристик и оптимизационных моделей для нахождения наилучших решений от поставленной цели и принятых критериев. Эти модели позволили бы в соответствующей форме представить процессы функционирования систем, описать протекание этих процессов с помощью математических моделей, получить результаты экспериментов с моделями по оценке характеристики исследуемых систем.

I. МОДЕЛИ АНАЛИЗА И СИНТЕЗА ПОКАЗАТЕЛЕЙ ОРГАНИЗОВАННЫХ СИСТЕМ ХЛОПКОВОГО КОМПЛЕКСА

I.1. Модели анализа и синтеза технико-экономических показателей предприятий хлопкового комплекса

Эффективность совместного функционирования хлопкосеющих хозяйств и хлопкоочистительных предприятий хлопкового комплекса во многом определяется от производственной себестоимости и стоимости хлопковой продукции. Себестоимость является основным качественным показателем деятельности предприятий, отражающим соблюдение режима экономии, полноту и рациональность использования материальных, трудовых и денежных ресурсов, а также определяющим уровень рентабельности хлопковой продукции. В принятом в хлопковом комплексе методе определения производственной себестоимости не рассматриваются жизненный цикл, образование стоимости хлопковой продукции, объектом калькулирования является основной продукт — хлопковое волокно, на которое относятся все затраты, связанные с посевом семян хлопчатника, возделыванием хлопка, сбором хлопка-сырца, транспортированием хлопка-сырца до заготовительных пунктов, заготовкой хлопка-сырца, доставкой хлопка-сырца на хлопкозавод, выработкой хлопкового волокна и побочной (хлопковый линт, хлопковые семена, улюко- и пухосодержащие отходы) хлопковой продукции. При калькулировании себестоимости хлопкового волокна, считается равной себестоимость и стоимость побочной хлопковой продукции, и последнее исключается из статьи калькуляции. Вследствие этого все виды хлопковой продукции, кроме хлопкового волокна, оказываются не приносящими прибыль предприятиям хлопкового комплекса — производителям хлопковой продукции и создают заслон для проведения экономических реформ по переходу предприятий комплекса к условиям рыночной экономики.

Ниже рассматривается методика определения производственной себестоимости и оптовых цен предприятий отдельных видов хлопковой продукции с учетом жизненного цикла, образования стоимости и с использованием системно-целевого подхода в целях раздельного ценообразования продукции и повышения рентабельности хлопковой продукции предприятий хлопкового комплекса.

Хлопок возделывается с целью получения как хлопкового волокна, так и посевных семян хлопчатника. Затраты на возделывание хлопка-сырца без его сбора относятся на себестоимость производства хлопкового волокна и хлопковых семян пропорционально соответственно массовым долям технического и посевного хлопка-сырца, а стоимость посевных семян хлопчатника и затраты на сбор хлопка-сырца относятся к основным производимым видам хлопковой продукции (волокно, линт и хлопковые семена) пропорционально их массам, получаемым в результате переработки хлопка-сырца.

Тогда производственная себестоимость одной тонны i-й хлопковой продукции (i = 1, 2, 3; волокно, линт, хлопковые семена) в хлопковом комплексе определяется:

Спi = Звхi + (Спсi + Ззхi + Зтпi + Ззi + Здзi) + Зпi (I.1),

где Спi — производственная себестоимость одной тонны i-й хлопковой продукции, сум;

Звхi — затраты возделывания хлопка-сырца без его сбора, включающей все затраты от весенне-полевых работ до осенне-агротехнических мероприятий, приходящиеся на одну тонну i-й хлопковой продукции (Звх2 = 0), сум;

Спсi — стоимость посевных семян хлопчатника, приходящаяся на одну тонну i-й хлопковой продукции, сум;

Ззхi — затраты сбора хлопка-сырца, приходящиеся на одну тонну i-й хлопковой продукции, сум;

Зтпi — затраты транспортировки хлопка-сырца на заготовительные пункты, приходящиеся на одну тонну i-й хлопковой продукции, сум;

Ззi — затраты на заготовки хлопка-сырца, приходящиеся на одну тонну i-й хлопковой продукции, сум;

Здзi — затраты доставки хлопка-сырца на хлопкозавод, приходящиеся на одну тонну i-й хлопковой продукции, сум;

Зпi — производственные затраты на переработку одной тонны i-й хлопковой продукции, сум.

Производственная себестоимость улюкосодержащих и пухосодержащих отходов принимается равной, соответственно, их производственным затратам на переработку.

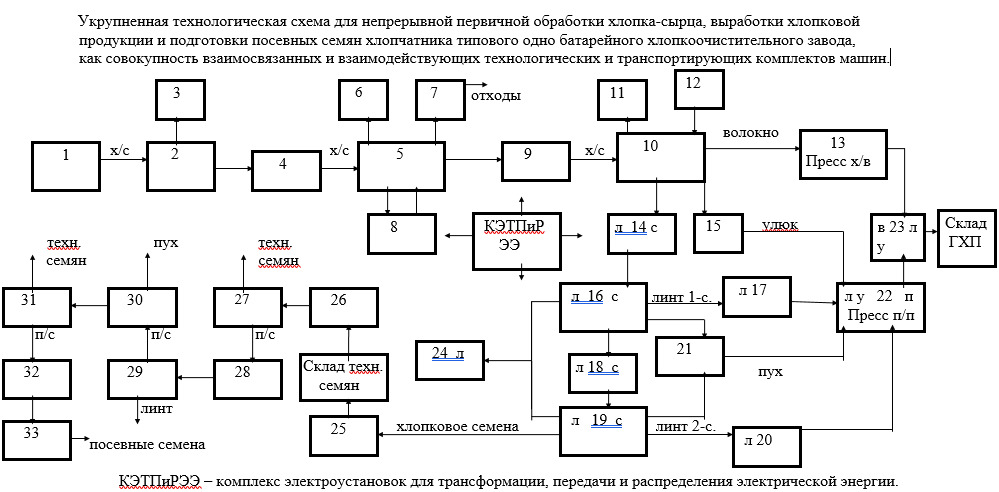

Для определения производственных затрат (технологической себестоимости) на переработку всей хлопковой продукции и ее отдельных видов (волокно, линт, хлопковые семена, улюко- и пухосодержащие отходы, подготовка посевных семян хлопчатника) в комплексно-механизированном процессе переработки хлопка-сырца и выработки хлопковой продукции в непрерывном технологическом потоке, разделив поток переработки на комплексы машин, вырабатывающие отдельные виды продукции, и принимая за базы учета затрат комплекты машин для выполнения определенных работ, позволяющие учитывать затраты в местах их возникновения, воспользуемся укрупненной технологической схемой непрерывного потока переработки хлопка-сырца типового однобатарейного хлопкоочистительного завода (рис. I.1).

В структурной схеме система машин для обработки хлопка и выработки хлопковой продукции представлена в виде 33 взаимосвязанных и взаимодействующих комплектов машин, выполняющих технологические процессы по обработке хлопка-сырца, выработке хлопковой продукции и подготовке посевных семян. В свою очередь, каждый комплект машин может включать несколько взаимосвязанных и взаимодействующих технологических и транспортирующих машин, выполняющих часть технологического процесса переработки. Для переработки каждого вида хлопковой продукции используется определенное количество одновременно работающих, взаимосвязанных и взаимодействующих комплектов машин, представляющих собой комплекс машин.

Под системой одновременно работающих комплексов машин для обработки хлопка-сырца и выработки хлопковой продукции понимается совокупность взаимосвязанных и взаимодействующих комплектов машин и оборудования всего технологического потока первичной обработки хлопка (комплекс машин для обработки хлопка и выработки хлопкового волокна, комплекс машин для выработки хлопкового линта, комплекс машин для выработки хлопковых семян, комплексы машин для обработки улюко- и пухосодержащих отходов, комплекс машин для подготовки посевных семян), включая комплекты машин для очистки пылевыбросов в атмосферный воздух и запыленности воздуха производственных помещений, осуществляемых воздухоочистителями и аспирацией технологического оборудования.

Комплекс одновременно работающих комплектов машин для выработки хлопкового волокна выполняет работы: по разборке бунта хлопка; подаче, транспортированию, сушке, очистке, джинированию хлопка-сырца; съему, очистке, транспортированию, увлажнению, прессованию хлопкового волокна; транспортированию и укладке кип хлопкового волокна на складе ГХП (готовой хлопковой продукции); очистке отработанного и запыленного воздуха (комплекты машин 1, …, 13, 23).

Комплекс одновременно работающих комплектов машин для выработки хлопкового линта предназначен для транспортирования и очистки недоджинированных семян после джинирования; линтерования хлопковых семян; съема, транспортирования, очистки и прессования линта; транспортирования и укладки кип хлопкового линта на складе ГХП; очистки отработанного и запыленного воздуха (комплекты машин 14, 16, …, 20, 22, 23). Комплекс одновременно работающих комплектов машин для выработки хлопковых семян предназначен для очистки и транспортирования недоджинированных семян, линтерования и транспортирования семян до складов готовой продукции с их предварительным взвешиванием (комплекты машин 14, 16, 18, 19, 25). Комплексы оборудования для обработки улюко- и пухосодержащих отходов выполняют операции транспортирования, очистки, прессования этой продукции, а также транспортирования и укладки кип на складе ГХП (комплекты машин 15, 22, 23 и 21, 22, 23).

Комплекс одновременно работающих машин для подготовки посевных семян содержит комплекты, выполняющие процессы: подачи хлопковых семян до цеха подготовки посевных семян; очистки, сортировки, оголения опушенных семян; калибровки и сортировки оголенных семян; протравливания и упаковки в мешки посевных оголенных семян и их складирования; очистки отработанного и запыленного воздуха (комплекты машин 26, …, 33).

Для непрерывного обеспечения хлопкоочистительных заводов необходимым количеством электрической энергии, достаточным для приведения в движение машин и оборудования комплектов машин, не имеющих приборы учета, считаем возможным определение расходов электрической энергии ее максимально допустимыми расходами, а также целесообразным включение затрат электрической энергии на себестоимость переработки хлопковой продукции через эксплуатационные затраты комплектов машин.

Максимально допустимые часовые расходы электрической энергии всех комплектов машин, кроме комплектов машин для прессования волокнистой продукции, определяются умножением установленной мощности к коэффициенту перехода Кп (отношение максимально допустимой потребляемой мощности к установленной, ориентировочно принимаемое в пределах Кп = 0,8 … 0,9). Максимально допустимый часовой расход электрической энергии комплекта машин для прессования хлопкового волокна, с учетом цикличности работы механизмов и гидравлического оборудования, принимается за 40–45% от суммарной установленной мощности всех электродвигателей механизмов гидропресса волокна, а комплекта машин для прессования побочной волокнистой продукции — за 18–22% от гидропресса побочной продукции.

Границы балансовой принадлежности электрической энергии от поставщиков электрической энергии к хлопкозаводам находятся перед трансформаторной подстанцией высокого напряжения, поэтому затраты по эксплуатации комплекса электроустановок для трансформации, передачи и распределения электрической энергии должны быть включены в эксплуатационные затраты комплектов машин хлопкозавода через общие затраты на 1 квт/ч потребленной электрической энергии.

В соответствии с «Положением о составе затрат», эксплуатационные затраты (себестоимость) на содержание КЭТПиР ЭЭ (комплексов электроустановок для трансформации, передачи и распределения электрической энергии) определяются:

Зтпр = МЗт +Зпт + Ост + Ат +ПЗт (I.2),

где Зтпр — эксплуатационные затраты на содержание КЭТПиР ЭЭ, сум;

МЗт — производственные материальные затраты КЭТПиР ЭЭ, сум;

Зпт — основная и дополнительная заработная плата производственных рабочих КЭТПиР ЭЭ, сум;

Ост — отчисления на социальное страхование, относящиеся к производству КЭТПиР ЭЭ, сум;

Ат — амортизация основных средств и нематериальных активов производственного назначения КЭТПиР ЭЭ, сум;

ПЗт — прочие затраты производственного характера КЭТПиР ЭЭ, сум.

Ниже на рис. I.1. приведена укрупненная технологическая схема для непрерывной первичной обработки хлопка-сырца, выработки хлопковой продукции и подготовки посевных семян хлопчатника типового однобатарейного хлопкоочистительного завода как совокупность взаимосвязанных и взаимодействующих технологических и транспортирующих комплектов машин.

На рис. I.1 «Структурная схема системы машин для обработки хлопка и выработки хлопковой продукции» обозначены:

1 — комплект машин для разборки бунта хлопка и его пневматического транспортирования; 2 — комплект машин для подготовки сушильного агента и сушки хлопка-сырца; 3 — комплект машин для аспирации и удаления сора из сушилок; 4 — комплект машин, транспортирующих хлопок из сушильного участка до очистителей мелкого сора; 5 — комплекты очистительного оборудования хлопка-сырца; 6 — комплект машин для аспирации очистительных комплектов оборудования; 7 — комплект транспортирующих машин для удаления отходов; 8 — комплект внутрицеховых транспортирующих машин и оборудования для регенерации хлопка; 9 — комплект машин для транспортирования хлопка из очистительного цеха до участка джинирования; 10 — комплект машин для джинирования, съема, очистки и пневматического транспортирования волокна; 11 — комплект оборудования для увлажнения хлопкового волокна; 12 — комплект машин для аспирации джинов; 13 — комплект механизмов и оборудования для гидравлического прессования хлопкового волокна; 14 — комплект транспортирующих машин для семян из-под джина до линтеров первого съема, включая оборудование для регенерации недоджинированных семян и семян-очистителей; 15 — комплект машин для пневматического транспортирования и очистки улюкосодержащих отходов; 16 — комплект машин для линтерования семян для 1-го съема линта; 17 — комплект машин для 1-го съема линта, пневматического транспортирования и очистки линта; 18 — комплект транспортирующих машин для семян из-под линтеров 1-го съема до линтеров 2-го съема, включая оборудование для очистки семян; 19 — комплект машин для линтерования семян 2-го съема линта; 20 — комплект машин для 2-го съема линта, пневматического транспортирования и очистки линта; 21 — комплект машин для пневматического транспортирования и очистки пухосодержащих отходов; 22 — комплект механизмов и оборудования для гидравлического прессования хлопкового линта, улюко- и пухосодержащих отходов; 23 — комплект транспортирующих машин для кип готовой хлопковой продукции; 24 — комплект машин для аспирации линтеров; 25 — комплект транспортирующих машин для линтерованных семян из-под линтеров 2-го съема до складов семян, включая устройства для взвешивания хлопковых семян; 26 — комплект машин для приемки и пневматической очистки опушенных посевных семян; 27 — комплект машин для сортировки опушенных посевных семян; 28 — комплект машин для транспортирования опушенных семян до участка 1-й степени оголения; 29 — комплект машин для первичного оголения семян с пневматическим транспортированием линта; 30 — комплект машин для транспортирования и вторичного оголения семян с пневматическим транспортированием пуха; 31 — комплект машин для транспортирования и калибровки оголенных посевных семян; 32 — комплект машин для протравливания, затаривания посевных семян и зашивки мешков; 33 — комплект машин для транспортирования и штабелирования мешков с посевными семенами на складе.

Чтобы хлопкоочистительные заводы были заинтересованы в снижении потребления электроэнергии, в часы пик для них устанавливаются двухставочные тарифы, которые состоят из основной платы за 1 киловатт заявленной мощности в часы максимума нагрузки и дополнительной платы за 1 кВт/ч потребленной электроэнергии. С учетом вышеизложенного общие затраты на 1 кВт/ч потребленной электрической энергии определяется:

Зоэ = (Зтпр + Пз х Зм) /Э + Пп (I.3),

где Зоэ — общие затраты на 1 кВт/ч потребленной электрической энергии, сум;

Пз — плата за 1 кВт заявленной мощности, сум;

Зм — величина заявленной мощности, кВт;

Пп — плата за 1 кВт/ч потребленной электроэнергии, сум;

Э — количество потребленной электроэнергии, кВт.

Максимально допустимые расходы электрической энергии и текущие эксплуатационные затраты на прессование, относимые на отдельные виды побочной хлопковой продукции (линт, улюк и пух), а также для транспортирования кип (волокна, линта, улюка и пуха) транспортерами из прессового цеха на склад ГХП и их складирования определяются пропорционально массам соответствующей продукции. Для комплектов машин, одновременно входящих в состав комплексов для выработки линта и хлопковых семян, максимально допустимые расходы электрической энергии и текущие эксплуатационные затраты определяются пропорционально массам вырабатываемой продукции.

Эксплуатационные затраты основного производства, т.е. затраты на функционирование систем машин для обработки хлопка и выработки хлопковой продукции (участки подачи, сушки, очистки, джинирования хлопка-сырца, линтерования семян, обработки улюко- и пухосодержащих отходов, прессования и складирования волокнистой продукции, взвешивания и складирования хлопковых семян, подготовки посевных семян), включая затраты на содержание зданий и помещений участков их функционирования, непосредственно по элементам затрат относятся к затратам комплектов машин.

Включения затрат вспомогательного производства, обеспечивающие нормальный и бесперебойный ход основного производства, на затраты комплектов машин осуществляется: энергосилового производства по общим затратам — на 1 кВт потребленной электрической энергии; пильного производства по общим затратам — на одну пилу по нормам расхода на комплектах машин джинирования хлопка и линтерования хлопковых семян в виде материальных затрат; ремонтно-механической мастерской — по выполненным ремонтно-восстановительным работам для конкретного комплекта машин, а также по затратам на колосники и пильные прокладки по нормам расхода джина и линтера.

Затраты обслуживающих производство складов материалов и топлива, транспортного хозяйства, лабораторий, противопожарной и сторожевой охраны, хозяйственно-питьевого водоснабжения, отопления зданий и помещений, а также затраты по освещению и очистке территорий, по уборке и вывозу мусора, технике безопасности и прочие затраты хлопкозавода также включаются в затраты комплектов машин пропорционально затратам основного и вспомогательного производства.

Известно, что совокупные общезаводские текущие затраты хлопкоочистительного завода по переработке хлопка включают расходы как эксплуатационного, так и неэксплуатационного периода. Это обстоятельство необходимо учитывать при определении затрат по элементам и отнесении их к затратам комплектов машин в соответствии с «Положением о составе затрат».

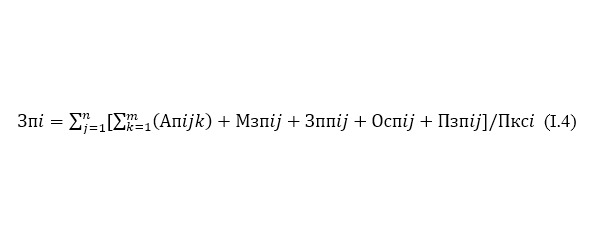

Тогда текущие эксплуатационные затраты на единицу продукции (себестоимость переработки) комплексов машин для выработки хлопковой продукции, а также для систем машин для переработки хлопка-сырца и подготовки посевных семян, приходящиеся на соответствующие виды хлопковой продукции, определяются по формуле:

где Зпi — текущие эксплуатационные затраты на единицу продукции (себестоимость переработки) комплексов машин для выработки хлопковой продукции (i = 1,.., 5; хлопковое волокно, хлопковый линт, хлопковые семена, улюкосодержащие и пухосодержащие отходы) и подготовки посевных семян хлопка (i = 6), а также текущие эксплуатационные затраты систем машин для обработки хлопка и выработки хлопковой продукции (i = 7), сум;

i — присвоенные номера для наименований комплексов машин и систем машин для переработки хлопка;

j — присвоенные номера для наименований комплектов машин в системе машин для обработки хлопка и выработки хлопковой продукции;

n — количество комплектов машин в комплексах машин и систем машин для переработки хлопка и подготовки посевных семян;

k — присвоенные номера для машин и оборудования в комплекте машин для переработки хлопка и подготовки посевных семян;

m — количество машин и оборудования в комплекте машин для переработки хлопка и подготовки посевных семян;

Апijk — амортизация основных средств и нематериальных активов производственного назначения, приходящиеся на k-ю машину j -го комплекта машин в i-м комплексе, сум/ч;

Мзпij — производственные материальные затраты непрерывного технологического потока переработки хлопка, включая затраты на упаковочные материалы, топливо теплогенераторов и жидкости гидросистемы, приходящиеся на j-й комплект машин в i-м комплексе, сум/ч;

Зппij — затраты на оплату труда основных и вспомогательных рабочих непрерывного технологического потока переработки хлопка, включая оплату труда подавальщиков хлопка и рабочих прессового участка, приходящиеся на j-й комплект машин в i-м комплексе машин, сум/ч;

Оспij — отчисления на социальное страхование основных и вспомогательных рабочих, приходящиеся на j-й комплект машин в i -м комплексе, сум/ч;

Пзпij — прочие затраты производственного характера, приходящиеся на j-й комплект машин в i-м комплексе, сум/ч;

Пксi — производительность комплексов машин по видам хлопковой продукции, т/ч.

Умножая максимально допустимые часовые расходы электрической энергии и текущие часовые эксплуатационные затраты на время работы комплексов машин в смене, на время переработки партии хлопка-сырца, на время работы в месяц и т.д., получаем для соответствующего периода максимально допустимые расходы электрической энергии и текущие эксплуатационные затраты на комплексы машин для выработки конкретного вида хлопковой продукции.

Оптовая цена предприятия для соответствующего вида хлопковой продукции хлопкового комплекса определяется по формулам:

Цхпi = Спi (1+Рн/100) +РПi = Спi + Пнi +РПi (I.5a)

Цхпс = Схп3+ Нхс+Зп6 (1+Рн/100) +Здпс — Слп (I.5б),

где Цхпi — оптовые цены предприятий для i-го вида хлопковой продукции (i = 1, …, 5; волокно, линт, семена, улюкосодержащие и пухосодержащие отходы) хлопкового комплекса, сум;

Спi — производственная себестоимость для одной тонны i-й хлопковой продукции, сум;

РПi — расходы периода, приходящиеся на одну тонну i-й хлопковой продукции, которые определяются распределением расходов периода предприятия пропорционально производственной себестоимости хлопковой продукции, сум;

Рн — необходимый уровень рентабельности предприятий хлопкового комплекса, в качестве которого используется либо отраслевой уровень рентабельности, либо процентная ставка по банковским вкладам, %;

Пнi = Спi*Рн / 100 — необходимая прибыль предприятия хлопкового комплекса, достаточная для нормального его функционирования, сум;

Цхпс — оптовая цена предприятия для посевных семян хлопчатника, сум;

Схп3 — стоимость отпускаемой со склада готовой продукции в цех подготовки посевных семян хлопка, выработанных основным производством, сум;

Нхс — надбавки за семенной хлопок-сырец сверх закупочной цены за семенной хлопок-сырец элиты, I, II и III репродукций, сум;

Зп6 — себестоимость переработки одной тонны посевных семян хлопчатника комплексом машин для подготовки посевных семян, сум;

Здпс — затраты по доставке посевных семян хлопка, включая затраты хлопкосеющего хозяйства на предпосевную подготовку, сум;

Слп — стоимость возвратной сопутствующей продукции (техн. фракции семян, линт, пух) при подготовке посевных семян, сум.

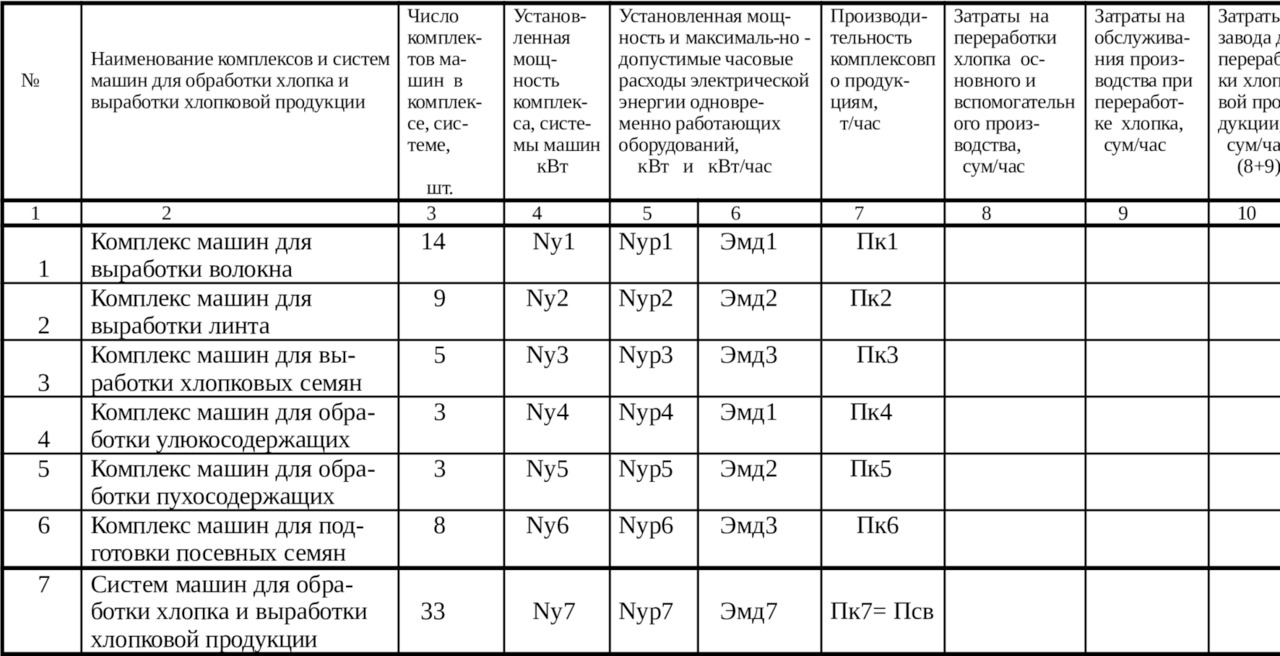

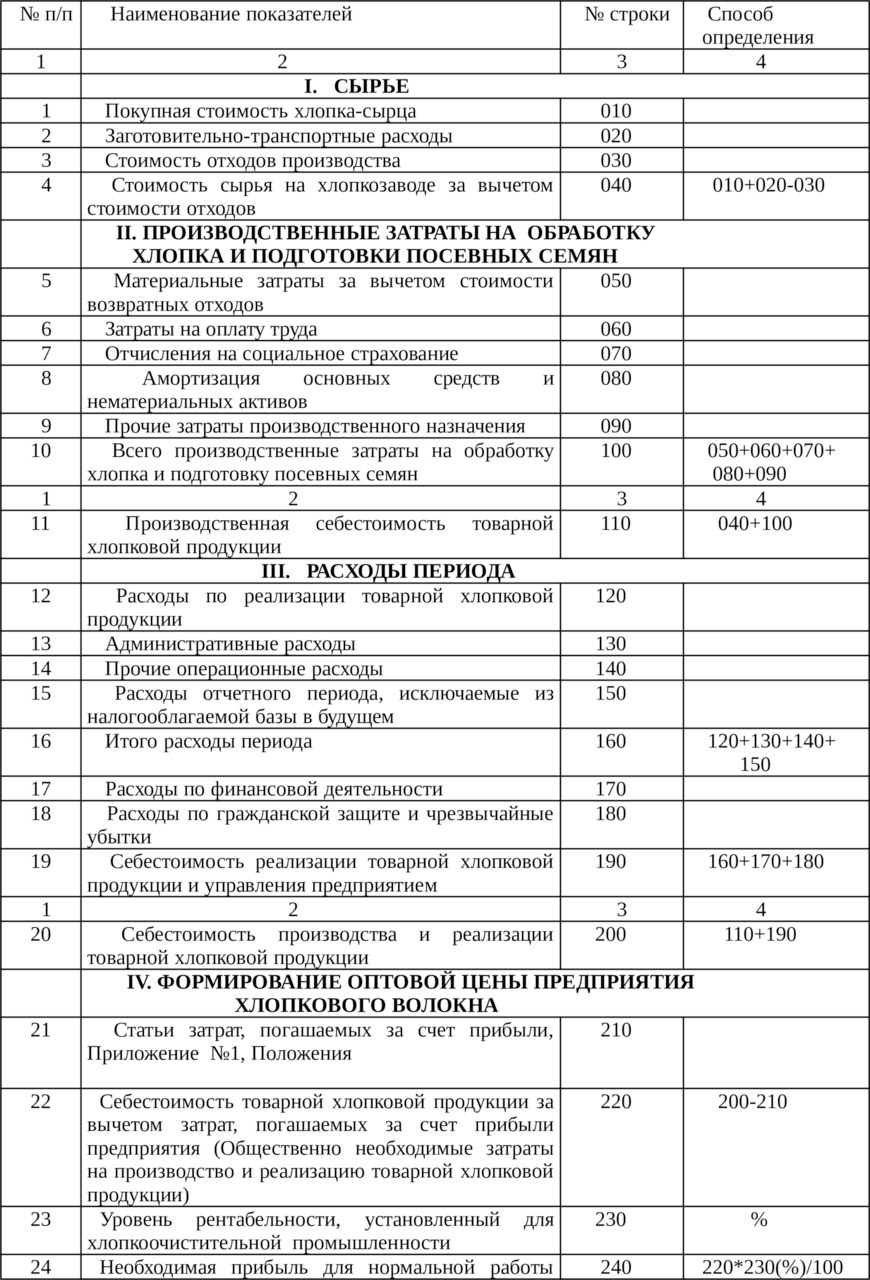

Для определения технико-экономических показателей систем машин по обработке хлопка и выработке хлопковой продукции, таких как установленная мощность, максимально допустимые расходы электрической энергии, производительность и себестоимость переработки хлопковой продукции, а также производственная себестоимость, оптовые цены предприятий, и др. экономических показателей хлопкового комплекса предлагается пользоваться информационно-вычислительной моделью, представленной в виде таблицы (табл. I.1).

Таблица I.1. Информационно-вычислительная модель для оперативного определения основных технико-экономических показателей предприятий хлопкового комплекса

Примечание: Псв, Зпсв, Спсв, Рпсв и Стпв — производительность, себестоимость переработки хлопка системой машин хлопкозаводов и производственная себестоимость, расходы периода, стоимость товарной продукции в оптовых ценах предприятия хлопкового комплекса, приходящиеся на одну тонну хлопкового волокна.

Таким образом, предлагаемые модели анализа и синтеза основных технико-экономических показателей предприятий хлопкового комплекса позволяют учитывать жизненный цикл образования стоимости хлопковой продукции и использовать системно-целевой подход распределения затрат по видам продукции; анализировать основной поток непрерывной обработки хлопка и выработки хлопковой продукции как функционирование систем машин и комплексов машин, а выполнение технологических процессов переработки хлопка — как функционирование комплектов машин; выбрать в качестве базы учета затрат комплекты машин, позволяющие учитывать затраты в местах их возникновения; осуществлять включение затрат вспомогательных производств на затраты комплектов машин через стоимость производимой ими продукции; дают возможность определять максимально допустимые расходы электрической энергии, затраты на эксплуатации комплексов электроустановок и себестоимость переработки хлопковой продукции хлопкоочистительных предприятий, а также производственную себестоимость, оптовые цены продукции предприятий и другие экономические показатели хлопкового комплекса с научно обоснованных позиций.

I.2. Формирование экономических показателей предприятий хлопкоочистительной промышленности

При реализации на экспорт базисная оптовая цена хлопкового волокна пятого типа, первого сорта, среднего класса определяется в национальной валюте (сумах) исходя из средней мировой цены хлопкового волокна с учетом среднего прогнозируемого курса валюты Центрального банка на период сбора хлопка-сырца по формуле:

Цов = (Цм — Зрв) Кв (I.6),

где Цов — базисная оптовая цена хлопкового волокна, сум;

Цм — средняя прогнозируемая мировая цена одной тонны хлопковолокна в долларах США на период сбора хлопка-сырца;

Зрв — затраты экспортной реализации одной тонны хлопковолокна, доллар США;

Кв — средний прогнозируемый курс валюты Центрального банка на период сбора хлопка-сырца, сум/доллар.

Оптовые цены на хлопковое волокно разных типов, сортов и классов определяются исходя из базисной оптовой цены хлопкового волокна пятого типа, первого сорта, среднего класса с применением коэффициентов пересчета цены по сортам и классам и коэффициентов пересчета хлопкового волокна по типам и кодам хлопкового волокна, утверждаемых ежегодно не позднее 1 сентября.

Базисную (среднюю) закупочную цену одной тонны хлопка-сырца (пятый тип, второй сорт, первый класс) определим по остаточному принципу, прибавляя к цене хлопкового волокна цену неочищенной побочной продукции, приходящейся на одну тонну волокна, и вычитая стоимость переработки одной тонны волокна из хлопка-сырца с учетом среднего показателя выхода волокна, по формуле:

Цз= [Цов+ (Цпп-Спп) -Спв] Вв (I.7),

где Цз — базисная (средняя) закупочная цена одной тонны хлопка-сырца в сумах;

Цпп — стоимость побочной хлопковой продукции, приходящейся на одну тонну волокна, сум;

Спп — стоимость обработки побочной продукции, приходящейся на одну тонну хлопкового волокна, сум;

Спв — стоимость обработки одной тонны хлопкового волокна;

Вв — средний выход волокна за последние три года из хлопка-сырца пятого типа, второго сорта, первого класса, коэффициент.

Обозначим суммой Спп + Спв = Спхп стоимость переработки хлопковой продукции, состоящей из затрат хлопкоочистительных предприятий по заготовке, транспортировке, хранению и переработке хлопка-сырца, а также расходов периода и необходимой суммы прибыли в расчете на одну тонну хлопкового волокна, в сумах. После этого формулу (I.7) запишем в виде:

Цз = (Цов + Цпп — Спхп) Вв (I.8).

Исходя из базисной (средней) цены, определенной по формуле (I.8), определяется закупочная цена хлопка-сырца по каждому промышленному сорту, классу и типу с применением коэффициентов пересчета цены хлопка-сырца по сортам и классам и коэффициентов пересчета хлопка-сырца по типам и кодам хлопкового волокна, утверждаемых ежегодно не позднее 1 сентября.

Как можно заметить, при таком остаточном принципе определения закупочной цены хлопка-сырца проблематичными остаются покрытие затрат и получение прибыли сельскохозяйственных производителей хлопка-сырца. Прибыльность и эффективное функционирование хлопкоочистительных заводов хлопкового комплекса во многом зависят от объективности и точности определения всех видов затрат и стоимости хлопкового волокна. Некорректное определение оптовой цены хлопкового волокна приведет не только к убыточности хлопкоочистительных предприятий, но и к несостоятельности фермерских хозяйств, как следствие к невозможности оплатить хлопкозаводам за поставленный хлопок-сырец.

В действующем калькуляционном способе определения оптовой цены хлопкового волокна имеются следующие особенности:

1) из покупной стоимости хлопка-сырца вычитается не только стоимость возвратных отходов производства, но и стоимость побочной хлопковой продукции (что, на наш взгляд, недопустимо), которая приводит к снижению рентабельности или убыточности хлопкозаводов;

2) так называемые расходы периода, включающие административные, коммерческие, общехозяйственные и финансовые расходы, не включаются в себестоимость продукции; эти расходы каждого отчетного периода списываются на уменьшение прибыли от реализации продукции; расходы периода понимаются как прибыль предприятия или, что то же самое, считается, что прибыль должна быть достаточной для покрытия расходов периода;

3) стоимость посевных семян в состав товарной продукции и побочной хлопковой продукции хлопкозавода не включается, затраты на подготовку посевных семян в составе побочной продукции не отражаются в калькуляциию волокна.

Целью данной методики формирования основных экономических показателей является определение себестоимости и стоимости товарной хлопковой продукции, оптовой цены предприятия, себестоимости производства и реализации базисного сорта и класса хлопкового волокна. Это обеспечивает возмещение совокупных затрат на производство и реализацию хлопковой продукции и рентабельность предприятий хлопкоочистительной промышленности в соответствии с положением «О составе затрат по производству и реализации продукции (работ, услуг) и о порядке формирования финансовых результатов», утвержденным постановлением Кабинета министров Республики Узбекистан от 5 февраля 1999 года №54.

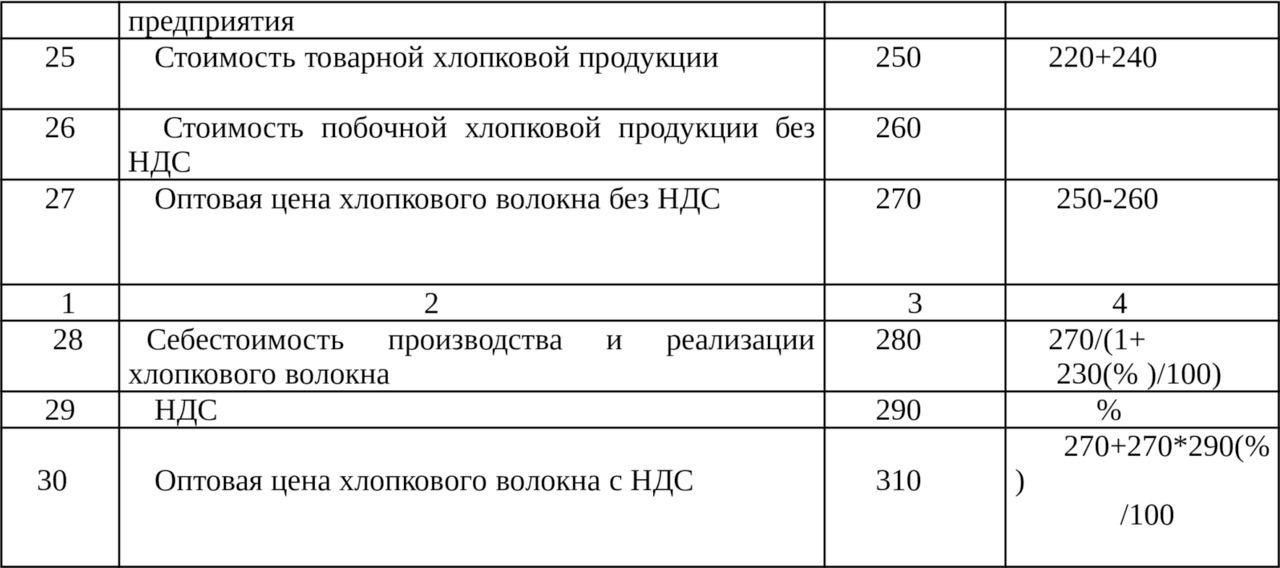

Отличительные особенности предлагаемой методики формирования основных экономических показателей предприятий хлопкоочистительной промышленности (табл. I.2) сводятся к следующему:

1) учет совокупных затрат на обработку хлопка и подготовку посевных семян, дающий возможность покрывать общие затраты на производство и реализацию всех видов товарной хлопковой продукции включением в побочную продукцию посевных семян;

2) вычитание стоимости побочной хлопковой продукции не от покупной стоимости хлопка-сырца, а от стоимости товарной хлопковой продукции, дающее возможность рентабельности всех видов хлопковой продукции;

Таблица I.2. Формирование экономических показателей предприятий хлопкоочистительной промышленности

3) рассмотрение расходов периода как затрат на реализацию и управление, определение себестоимости реализации хлопковой продукции и управления предприятием, а также определение полной себестоимости производства и реализации товарной хлопковой продукции;

4) выделение затрат, погашаемых за счет прибыли, и определение общественно необходимых затрат, использование которых служит заслоном увеличению непроизводительных затрат;

5) определение общественно необходимых затрат дает возможность использовать установленный уровень рентабельности для отрасли и определять необходимую прибыль для нормальной работы предприятий.

Сравнивая оптовую цену хлопкового волокна, вычисленную по формуле (I.6), определенную исходя из прогнозируемой мировой цены на бирже и предлагаемой калькуляционным способом (табл. I.2), можно определить прибыльность или убыточность реализации волокна на экспорт и принимать соответствующие решения.

I.3. Синтез производственно-технических параметров хлопкоочистительных предприятий

В хлопкоочистительных заводах в процессе обработки хлопка и выработки хлопковой продукции важными являются обеспечение сохранения природных физико-механических свойств хлопка и выпуск хлопковой продукции с высокими показателями качества в соответствии с нормативно-техническими документами. Для решения этой задачи существенным является определение состава и режима производственной эксплуатации систем машин для обработки хлопка и выработки хлопковой продукции в непрерывном технологическом потоке в зависимости от исходных параметров хлопка-сырца, а также выходных показателей хлопковой продукции. От этого зависят производительность, время переработки хлопка и расход электрической энергии системой машин, являющейся основным потребителем электрической энергии на хлопкоочистительном заводе. Снижение расхода электрической энергии и себестоимости товарной хлопковой продукции является одной из первоочередных задач хлопкоочистительных заводов.

Для принятия обоснованных решений и целенаправленного управляющего воздействия, повышающего эффективность функционирования предприятий хлопкоочистительной промышленности, необходима разработка методик, адекватных рыночным условиям хозяйствования, дающих возможность определить время переработки заготовленного хлопка-сырца хлопкозаводом и производительность систем машин для обработки хлопка и выработки хлопковой продукции, обеспечивающее минимально допустимый уровень рентабельности.

Ниже рассматривается такая методика, предназначенная для определения максимально допустимого времени переработки заготовленного хлопка-сырца, минимально допустимой производительности хлопкозавода по волокну, а также максимально допустимого удельного расхода электроэнергии на обработку хлопка и выработку хлопковой продукции, обеспечивающего минимально допустимый уровень рентабельности, приходящейся на одну тонну волокна.

Эффективность производственно-хозяйственной деятельности предприятий хлопкоочистительной промышленности по переработке хлопка-сырца характеризуется уровнем рентабельности, которая, в свою очередь, определяется отношением прибыли, получаемой в результате переработки заготовленного хлопка-сырца в рассматриваемом урожайном году (за урожайный год может быть принята продолжительность времени с 1 августа текущего по 31 июля последующего календарного года), и реализации получаемой хлопковой продукции к себестоимости их переработки и реализации,

Р = Пр / С (I.9),

где Р — уровень рентабельности производства хлопкоочистительной промышленности по себестоимости переработки и реализации хлопковой продукции;

Пр — прибыль от переработки хлопка-сырца и реализации хлопковой продукции рассматриваемого урожайного года, сум;

С — себестоимость переработки хлопка-сырца и реализации хлопковой продукции урожайного года, сум.

Для синтеза основных производственно-технических параметров предприятий хлопкоочистительной промышленности числитель уравнения (I.9) запишем так:

Пр = Цтп — [ЗэпТэп + Знэп (Тг — Тэп)] (I.10),

где Цтп — стоимость переработки и реализации хлопковой продукции, т.е. стоимость товарной продукции хлопкозавода в оптовых ценах предприятия за минусом стоимости хлопка-сырца урожайного года, сум;

Зэп — затраты эксплуатационного периода хлопкозавода при переработке хлопка-сырца урожайного года, сум/ч;

Знэп — затраты неэксплуатационного периода хлопкозавода с учетом равномерного распределения единовременных затрат по периодам, сум/ч;

Тэп — продолжительность времени эксплуатационного периода хлопкозавода в урожайном году, ч;

Тг — продолжительность времени в часах (число часов) рассматриваемого урожайного года, ч.

Затраты эксплуатационного периода (условно переменные расходы) хлопкозавода изменяются с течением времени в соответствии с изменением объема выпуска продукции (затраты на основные материалы, технологическое топливо и энергию, основную заработную плату производственных рабочих и т.п.). К затратам неэксплуатационного периода (условно постоянные расходы) хлопкозавода относятся расходы, абсолютная величина которых с течением времени существенно не изменяется (расходы на освещение помещений и территорий, амортизационные отчисления, расходы административно-управленческого персонала и т.д.). При определении значений затрат эксплуатационного и неэксплуатационного характера важно учитывать необходимость равномерного распределения единовременных затрат (затраты капитального ремонта), а также расходов периода в соответствии с «Положением о составе затрат». Продолжительность времени эксплуатационного периода хлопкозавода через параметры систем машин для обработки хлопка и выработки хлопковой продукции для переработки заготовленного хлопка-сырца определяется как

Тэп = Тэ (1 + Ктв) (I.11),

где Тэ — продолжительность времени (число часов работы) эксплуатации систем машин для переработки заготовленного хлопка-сырца урожайного года, ч;

Ктв — коэффициент, учитывающий увеличение времени эксплуатационного периода хлопкозавода в связи с выходными и праздничными днями, а также продолжительностью времени проведения плановых технических обслуживаний и текущих ремонтов.

Коэффициент, учитывающий увеличение времени эксплуатационного периода хлопкозавода, определяется по следующей формуле:

Ктв = (Дв + Дп + Др) / Дг,

где Дв — число выходных дней в урожайном году, дни;

Дп — число праздничных дней в урожайном году, не совпадающих с выходными, дни;

Др — число дней проведения плановых технических обслуживаний и текущих ремонтов в урожайном году, не совпадающих с выходными, дни;

Дг — число календарных дней в урожайном году, дни.

После подстановки выражения для определения Тэп в уравнение (I.10) уровень рентабельности хлопкозавода по переработке хлопка-сырца и реализации хлопковой продукции выглядит так:

Пр = {Цтп- {Зэп [Тэ (1 + Ктв)] + Знэп [Тг — Тэ (1 + Ктв)]}} / Стп (I.12),

где Стп — себестоимость переработки хлопка-сырца и реализации хлопковой продукции урожайного года, сум.

Принимая в уравнении (I.12) уровень рентабельности равным минимально допустимому уровню, за который используем среднеотраслевой уровень рентабельности Р = Рмд, определим максимально допустимую продолжительность времени эксплуатации Тмд = Тэ систем машин для обработки заготовленного хлопка-сырца урожая рассматриваемого года и выработки хлопковой продукции, которая дает возможность предприятию получить минимально допустимую прибыль в соответствии с принятым уровнем рентабельности:

Тмд = (Цтп — СтпРмд — ЗнэпТг) / [(Зэп — Знэп) (1 + Ктв)] (I.13),

где Тмд — максимально допустимая продолжительность времени переработки хлопка-сырца соответственно минимально допустимому уровню рентабельности хлопкоочистительного завода.

Минимально допустимая производительность систем машин для переработки хлопка-сырца, соответствующая максимально допустимому времени переработки заготовленного количества хлопка-сырца Мз, хлопкоочистительным предприятием определяется:

Пмд = МзВв / (Тмд*100) (I.14),

где Мз — кондиционная масса заготовленного количества хлопка-сырца, т;

Вв — нормативный выход хлопкового волокна, %.

Максимально допустимый удельный расход электроэнергии на выработку хлопковой продукции хлопкоочистительного завода определяется отношением максимально допустимого расхода электроэнергии к минимально допустимой производительности систем машин для обработки хлопка и выработки хлопковой продукции:

Н = Рэ / Пмд (I.15),

где Н — удельные расходы электроэнергии на обработку хлопка и выработку хлопковой продукции технологической линии переработки хлопка-сырца хлопкозавода, кВт/т;

Рэ = РмпКп — максимально допустимый часовой расход электрической энергии технологического потока переработки хлопка-сырца хлопкозавода, кВт/ч;

Рмп — максимальная часовая потребляемая электрическая энергия систем машин для обработки хлопка и выработки хлопковой продукции, кВт/ч;

Кп = 0,75 … 0,9 — коэффициент, учитывающий переход от максимально потребляемой энергии к максимально допустимому часовому расходу электрической энергии электродвигателями всех машин системы;

Пмд — минимально допустимая часовая производительность систем машин обработки хлопка и выработки хлопковой продукции хлопкоочистительного завода по выработке хлопкового волокна, т/ч.

Максимально потребляемая электрическая энергия для всех одновременно работающих машин, кроме прессового оборудования, может быть принята за равную установленной мощности оборудования, для пресса хлопкового волокна 40–45%, для побочной волокнистой продукции 18–22% от суммарной установленной мощности гидропрессовых механизмов.

Внедренная гибкая технология обработки хлопка и выработки хлопковой продукции в хлопкоочистительной промышленности дает возможность изменения состава оборудования и энергетических характеристик технологического потока для конкретной партии хлопка в зависимости от исходных параметров хлопка-сырца (засоренность, влажность и др.), а также выходных показателей хлопковой продукции.

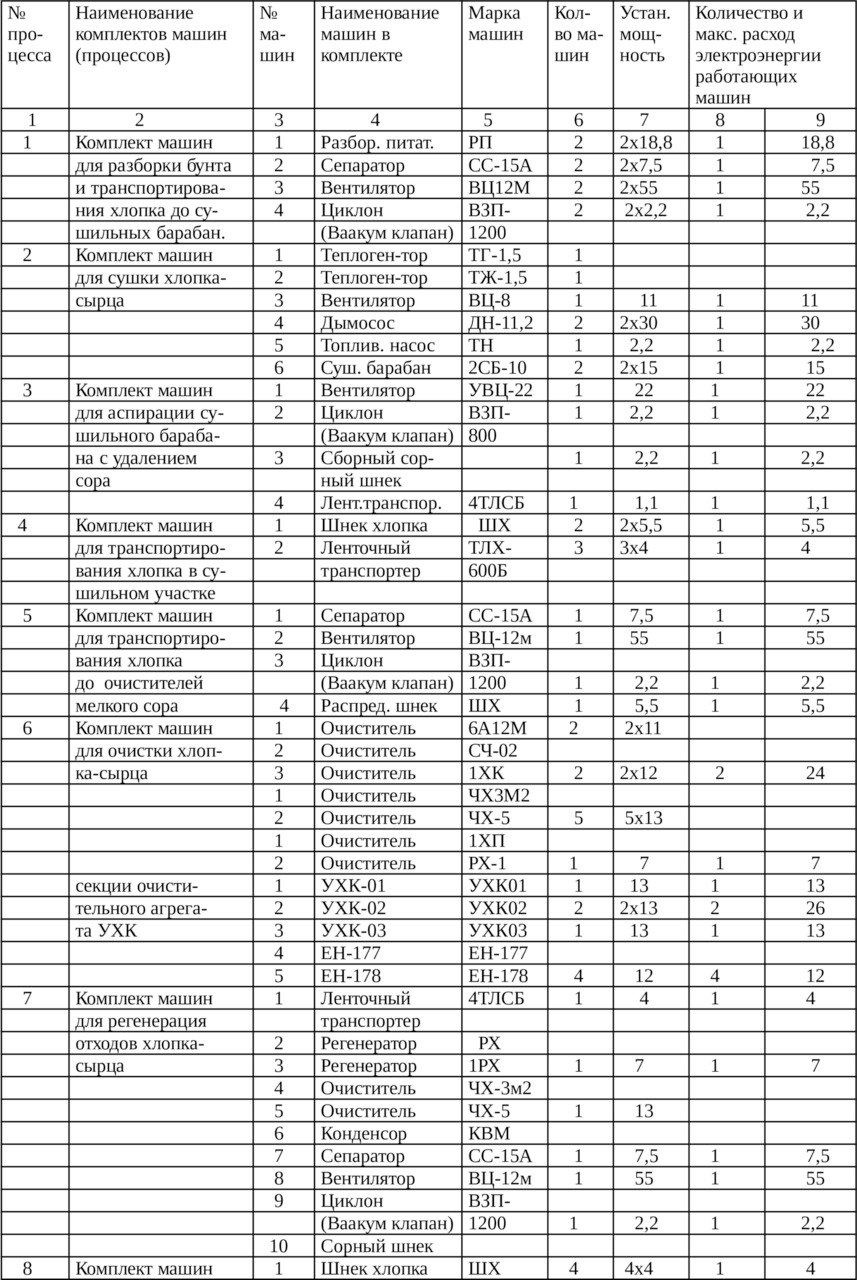

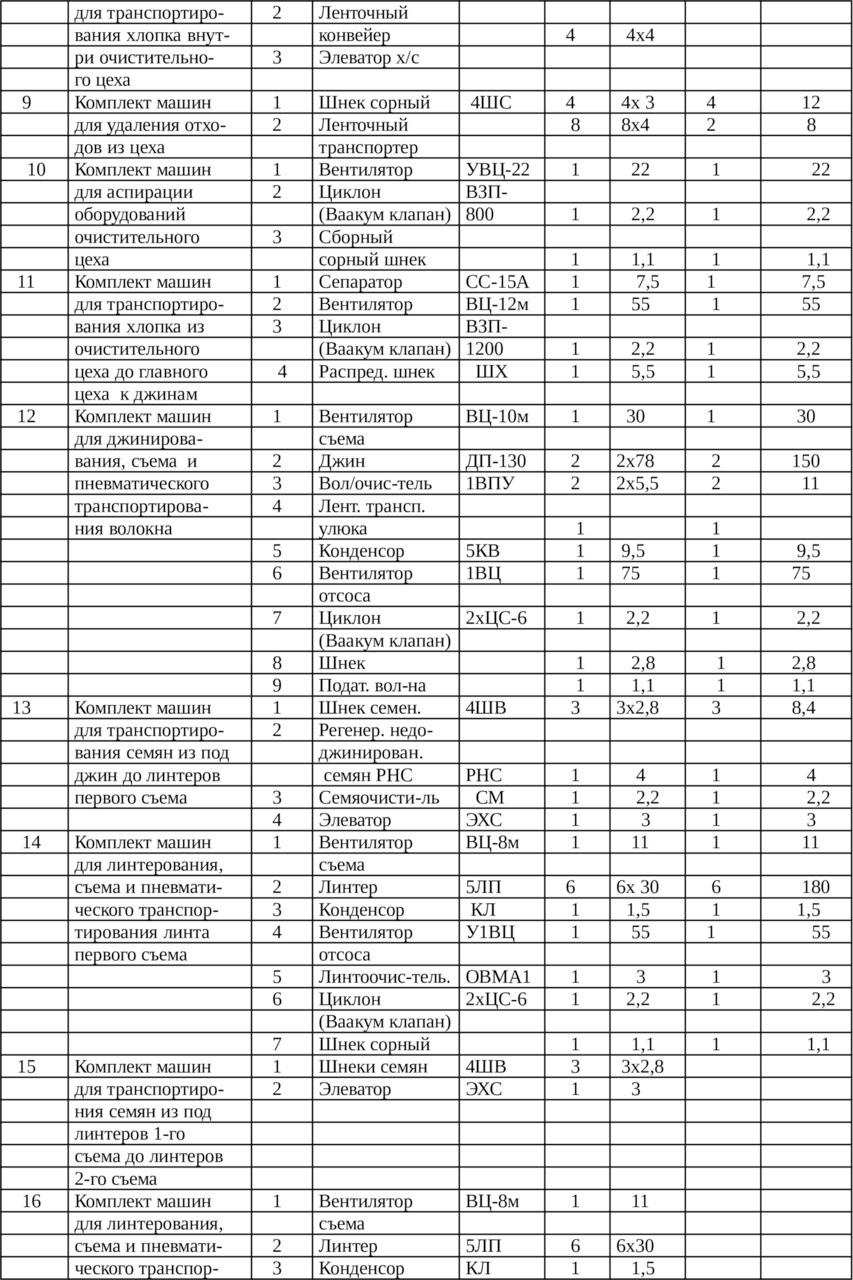

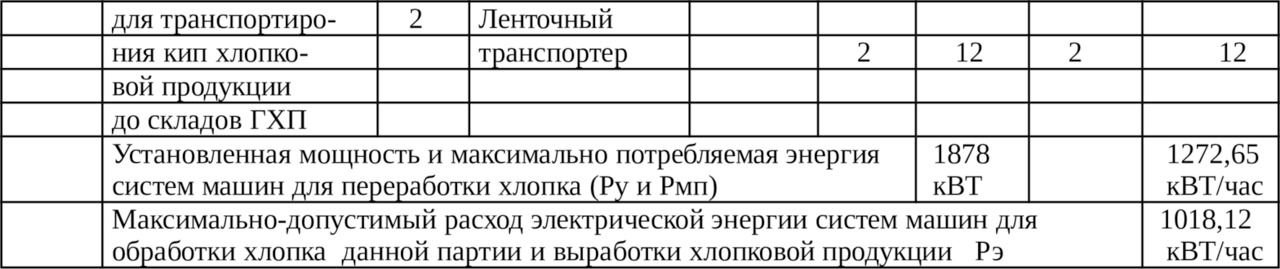

Анализ состава установленных оборудования и расхода электрической энергии, потребляемой комплектами машин, определение суммарной установленной мощности работающих электродвигателей и максимально допустимого часового расхода электрической энергии для обработки хлопка и выработки хлопковой продукции осуществляется с использованием разработанной информационно-вычислительной модели табличного вида (табл. I.3).

Таблица I.3. Информационно-вычислительная модель для оперативного определения максимально допустимого расхода электрической энергии систем машин для обработки хлопка-сырца конкретной партии и выработки хлопковой продукции

Пример. Для хлопкозавода с трехсменным режимом работы известны следующие значения показателей: затраты эксплуатационного периода Зэп = 296 000 сум/ч; затраты неэксплуатационного периода Знэ = 254 000 сум/ч; стоимость переработки и реализации хлопковой продукции Цтп = 2 557 718 000 сум; полная себестоимость переработки хлопковой продукции Сп = 2 428 576 000 сум; продолжительность времени (число часов) рассматриваемого урожайного года Тг = 365 • 24 = 8760 ч; количество перерабатываемого хлопка-сырца Мх/с = 14 183 т; средний выход хлопкового волокна 33,5%; коэффициент, учитывающий увеличение времени эксплуатационного периода хлопкозавода, Ктв = 0,25; максимально допустимый часовой расход электрической энергии 1020 кВт/ч. Требуется определить основные производственно-технические параметры предприятия при различных уровнях рентабельности.

Полученные результаты числового примера отобразим в табличном виде.

Таблица I.4. Производственно-технические параметры хлопкоочистительного завода

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.