Бесплатный фрагмент - Частное расследование аварии на СШГЭС

Происшедшей 17-го августа 2009 г.

«Из всех средств массовой информации

для нас важнейшим является Интернет»

Народная мудрость

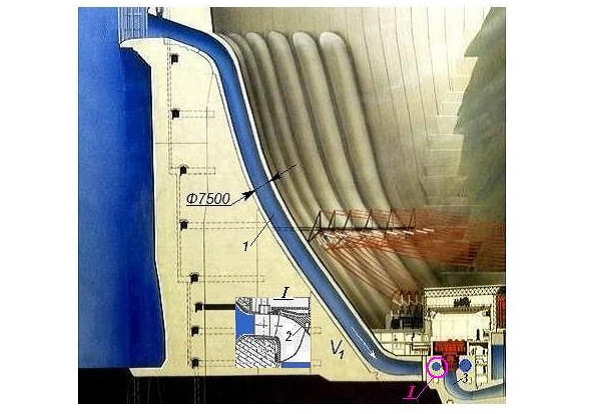

1. Объект расследования- гидроагрегат №2 (ГА-2) Саяно-Шушенской ГЭС

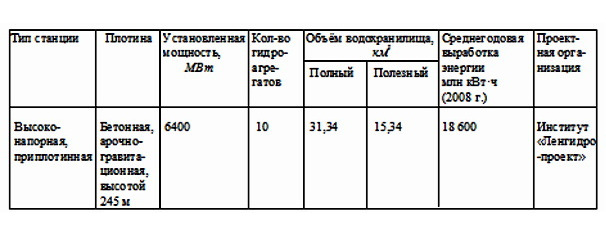

1.1. Основные параметры гидростанции

• Год начала строительства- 1963.

• Годы ввода первого (со сменным рабочим колесом) и последнего гидроагрегатов- 1978/1985.

• Год официальной приёмки в эксплуатацию- 2000.

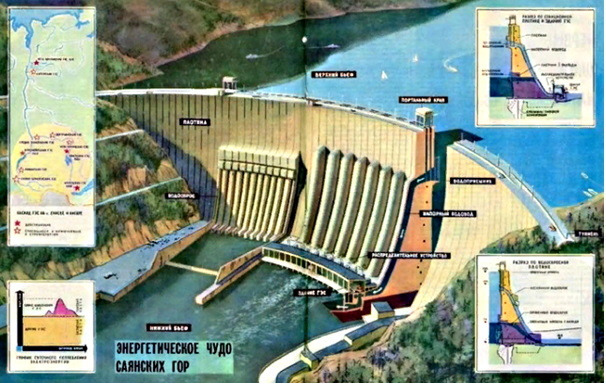

1.1.1. Трёхмерный ролик по урокам аварии 17 августа 2009 года на Саяно-Шушенской ГЭС [2]

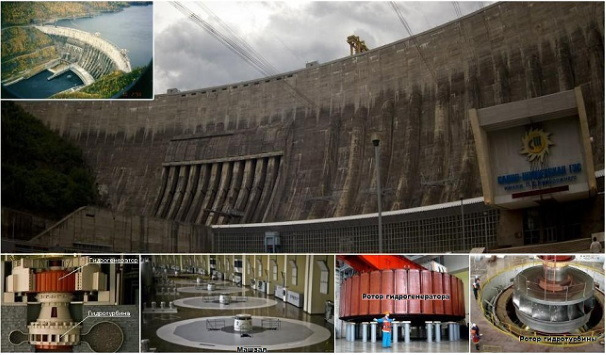

1.2. Основные параметры гидроагрегатов

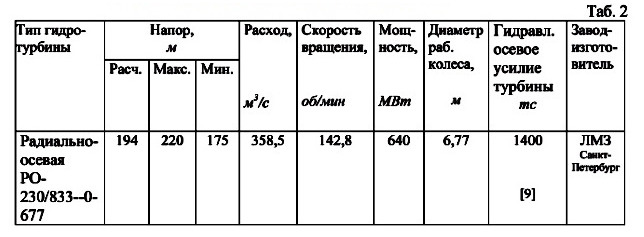

1.2.1. Характеристики гидротурбины

Особенностями конструкции гидротурбины являются:

• выполнение рабочего колеса цельносварным на заводе, с доставкой на строительную площадку водным путем;

• применение железобетонной конструкции спиральной камеры;

• направляющий аппарат с индивидуальным гидравлическим сервоприводом каждой лопатки;

• направляющий подшипник с обрезиненными сегментами на водяной смазке.

• масса турбины (без статора и спиральной камеры) — 656 т [3]

«В период освоения Саяно-Шушенской ГЭС произошло 64 нарушения работы гидротурбин и повреждения их узлов, в результате которых простой агрегатов составил 17614 час., недовыработка электроэнергии составила 6120 млн. кВт·ч. В подтверждение недостаточной изученности и продуманности конструкторских решений следует отметить, что непредвиденные остановки турбин происходили и тогда, когда они работали только на расчётных напорах» [4].

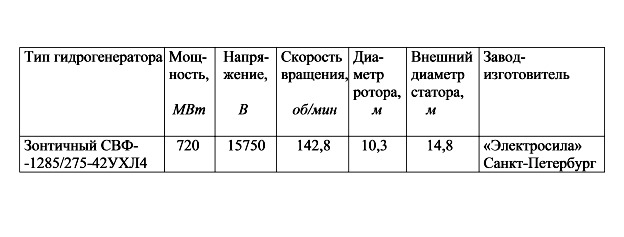

1.2.2. Характеристики гидрогенератора

Особенностями конструкции гидрогенератора являются:

• выполнение внутрипроводникового водяного охлаждения обмотки статора и форсированного воздушного охлаждения обмотки ротора;

• двухрядный подпятник с эластичными металлопластмассовыми сегментами, размещенный в цельносварной масляной ванне диаметром 6 м; рассчитан на восприятие нагрузки 36000 кН;

• подшипник генератора — баббитовый, с самоустанавливающимися сегментами;

• общая масса генератора — 1 860 т

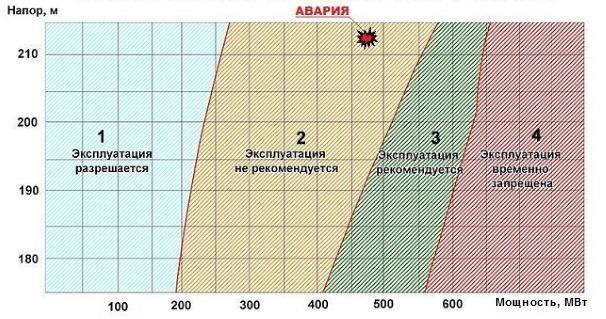

1.2.3. Характерные зоны работы ГА-2 [5]

Особенностями режима работы гидроагрегата в зоне 2 являются:

• повышенная вибрация и увеличение шума в машзале;

• возрастание гула и грохота в отсасывающей трубе;

• снижение к. п. д.

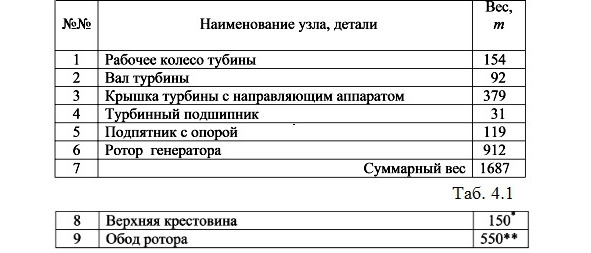

— Весовые характеристики базовых узлов и деталей ГА-2 [6]

* Вес верхней крестовины принят ориентировочно

** Вес обода ротора определён также ориентировочно из расчёта ~ 60% от веса ротора.

«Полётный» вес ротора гидроагрегата (1687 — 550 +150) = 1287т

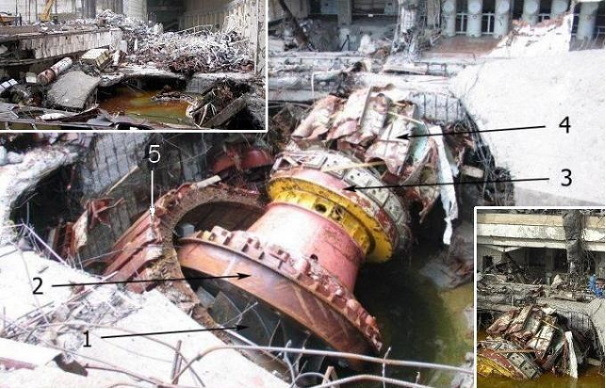

2. Аварийное разрушение ГА2 и его составных частей

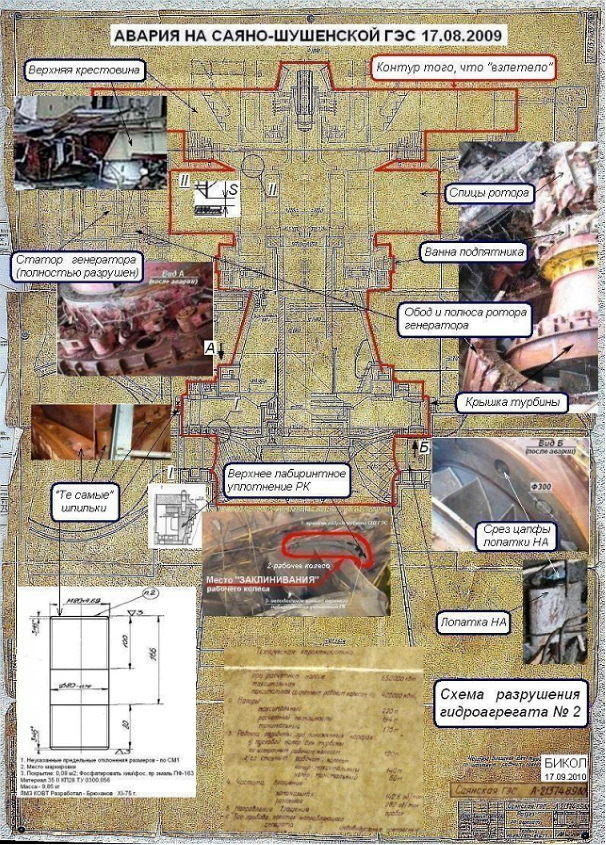

Общая картина аварийного разрушения ГА2 и его составных частей показаны на рис. 4 и 5.

1-рабочее колесо турбины; 2- крышка турбины; 3- ванна подпятника; 4- спицы ротора генератора; 5- обод ротора генератора

Для выявления технических причин аварийного разрушения ГА2 рассмотрим последовательно, шаг за шагом, особенности конструкции и характера разрушений его базовых узлов и деталей.

3. Разрушение гидротурбины

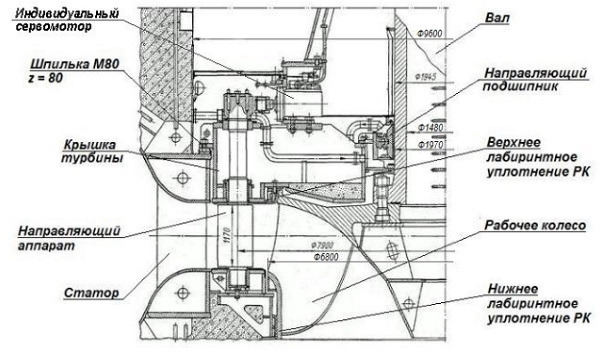

Общий вид гидротурбины в разрезе показан на рис. 6.

3.1. Разрушение направляющего подшипника и облицовки вала гидротурбины

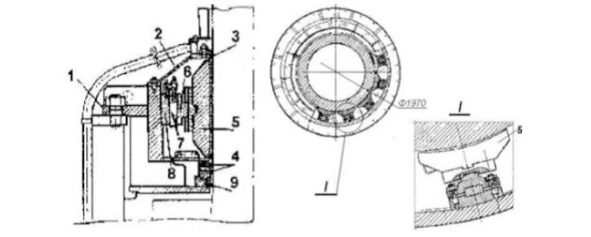

Общий вид направляющего подшипника гидротурбины с обрезиненными сегментами показан на рис. 7 [4].

(с самоустанавливающими сегментами)

1- корпус из двух частей; 2- ванна из 4-х частей; 3- верхнее воротниковое уплотнение; 4- нижнее воротниковое уплотнение; 5- сегменты; 6- сухарь; 7- клин; 8- плита опорная; 9- шланговое уплотнение

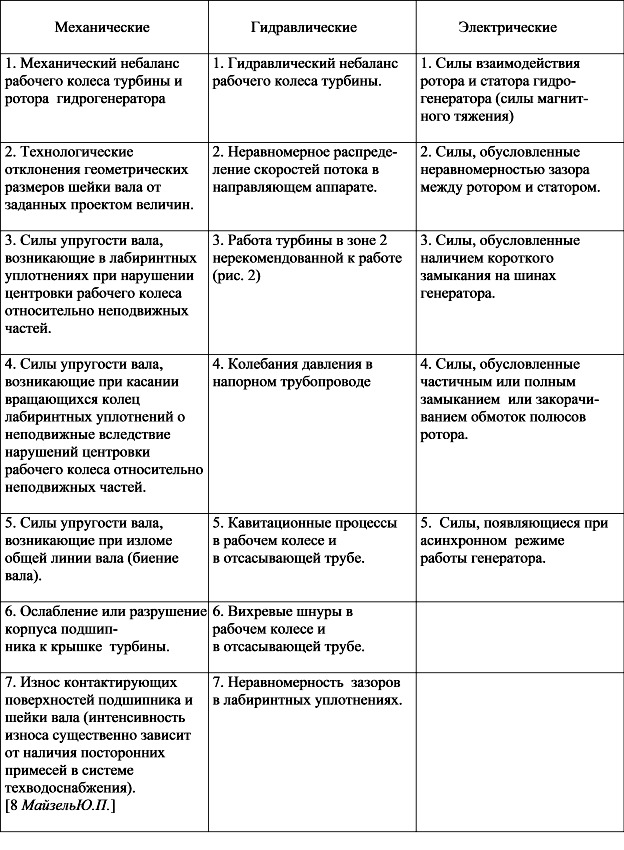

Как следует из рассмотрения таб. 5, направляющий подшипник турбины воспринимает радиальные силы, вызванные механическими, гидравлическими и электрическими процессами, которые возникают и изменяются в зависимости от изменения режимов работы гидроагрегата.

Радиальные силы, воздействующие на направляющий подшипник гидротурбины СШГЭС

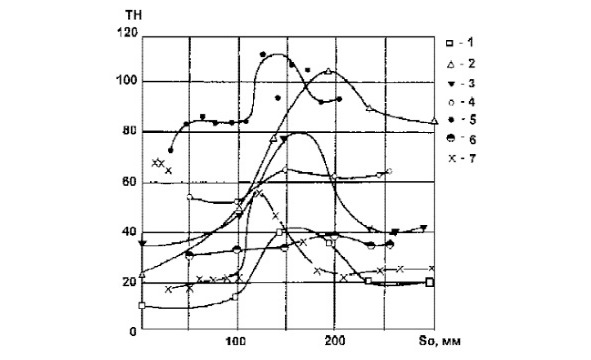

Как показали натурные испытания направляющих подшипников на нескольких турбинах, рис. 8, суммарные радиальные усилия, возникающие при одновременном воздействии на вал турбины механических, гидравлических и электрических сил, достигают значительных величин — свыше 100 тонн. [4]

1 –ГА-1, Нбр=136 м; 2 — ГА-2, Нбр=140 м (до балансировки); 3 — ГА-2, Нбр=136 м (после балансировки); 4 — ГА-3, Нбр=138 м; 5 — ГА-3, Нбр=194 м; 6 — ГА-5, Нбр=138 м;7 — ГА-8, Нбр=192 м

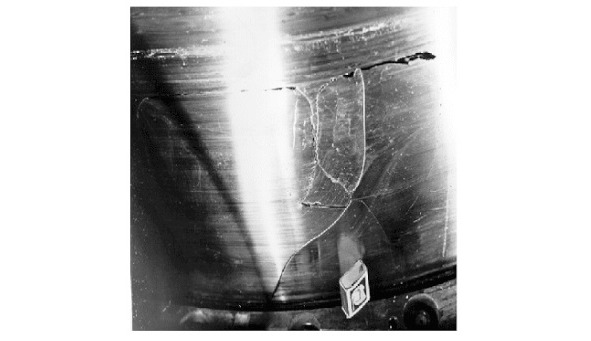

Насколько разрушительны эти силы наглядно показано на рис. 9.

вследствие воздействия на вал радиальных усилий, воспринимаемых направляющим подшипником

Следствием износа подшипника являются существенное увеличение радиального биения вала турбины и вибрации, как крышки турбины, так и всего гидроагрегата.

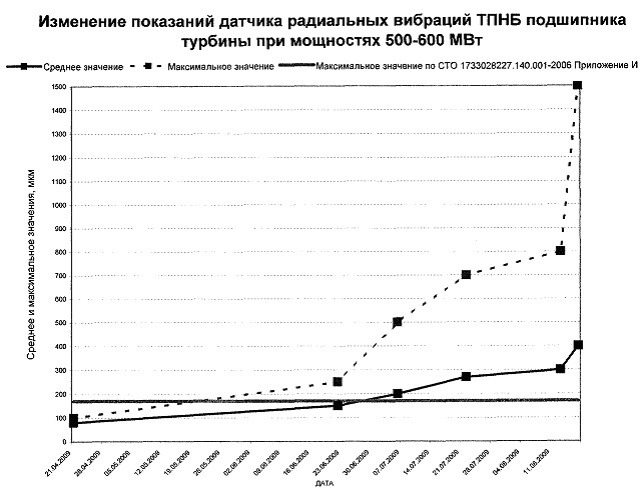

За последние, перед аварией, 13 минут работы второго гидроагрегата амплитуда вибрации подшипника крышки турбины увеличилась на 240 мкм (с 600 мкм до 840 мкм при максимальном допустимом значении 160 мкм, соответствующим, в основном, параметрам вибрации остальных гидроагрегатов станции) [9].

Перед самым возникновением аварии ГА2 вибрации турбинного подшипника достигали 1600 мкм, что на порядок больше допустимых [6], что свидетельствует о его аварийном состоянии.

Многочисленные примеры недопустимого увеличения радиального биения вала (от 1,5 до 2 мм) в зоне турбинного подшипника в процессе эксплуатации ГА2 приведены в п. 4.1 и 4.5 «Акта…» Ростехнадзора [3].

Увеличенное биение вала, вызванное износом направляющих подшипников, приводит к многократному срыву и поломкам у радиально-осевых турбин лабиринтных колец рабочего колеса [10].

Промежуточный вывод по п. 3.1.: Недопустимые радиальные биения вала гидротурбины, обусловленные недопустимыми износом* и уровнем вибрации направляющего подшипника, создали предпосылки для возникновения непосредственного механического контакта между подвижными и неподвижными кольцевыми поверхностями верхнего и нижнего лабиринтных уплотнений рабочего колеса и для их последующего аварийного разрушения с тяжёлыми последствиями для всего гидроагрегата.

*Примечание:

В опубликованных Ростехнадзором и Парламентской комиссией материалах по факту аварии на СШГЭС отсутствуют какие-либо сведения о техническом состоянии направляющего подшипника турбины №2 в период поведения среднего ремонта в январе-марте 2009 г. [3], [9] и после аварии в августе 2009 г., несмотря на то, что проведение такой экспертизы предусмотрено п. Б.3 «Методических указаний по техническому обследованию узлов гидроагрегатов при их повреждениях» (СТО 17330282.27.140.001—2006).

3.2. Разрушение лабиринтных уплотнений рабочего колеса гидротурбины

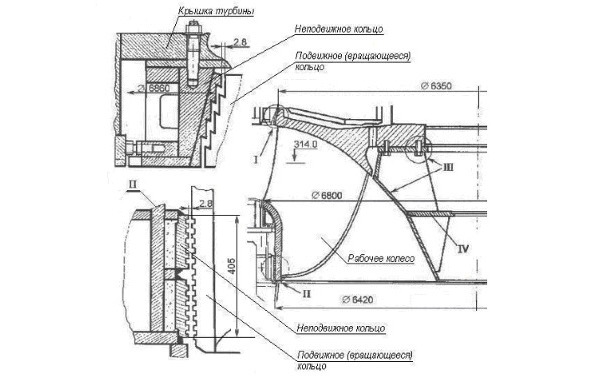

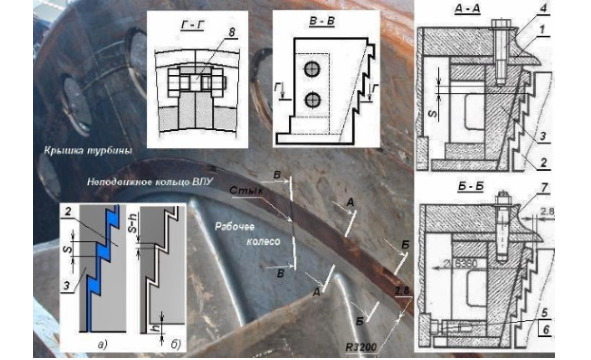

Линии контактов сопряжённых поверхностей верхнего лабиринтного уплотнения (ВЛУ) с рабочим колесом и с крышкой гидротурбины СШГЭС показаны на рис. 11.

Лабиринтные уплотнения рабочего колеса предназначены для обеспечения и поддержания в заданных пределах объёмного к. п. д. гидротурбины путём создания гидравлических сопротивлений перетеканию воды из спиральной камеры в полости низкого давления (над ступицей рабочего колеса и в отсасывающей трубе) через зазоры между подвижными и неподвижными кольцами соответствующих уплотнений (верхнего и нижнего). Очевидно, чем меньше величина упомянутых зазоров, тем больше гидравлическое сопротивление, и тем выше объёмный к. п. д. турбины. С другой стороны, чем меньше величина зазоров, тем больше вероятность возникновения прямого механического контакта между неподвижными и вращающимися кольцами, и тем выше вероятность возникновения аварии вследствие механического разрушения уплотнений.

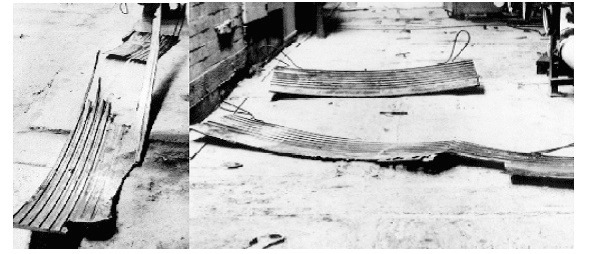

Как показано ниже, на рис. 12 и 13, в гидротурбинах СШГЭС проектная величина номинального зазора между неподвижными и подвижными (вращающимися) кольцами установлена равной 2,8 мм. Тем не менее, несмотря на наличие гарантированного зазора, подвижные и неподвижные кольца верхнего и, особенно, нижнего лабиринтных уплотнений неоднократно вступали между собой в непосредственный механический контакт, вследствие чего на СШГЭС происходило аварийное разрушение неподвижных колец лабиринтных уплотнений (см. ниже, рис. 14).

рабочего колеса гидротурбины СШГЭС

неподвижного кольца ВЛУ к крышке турбины

1 — крышка турбины; 2 –подвижное кольцо ВЛУ (верхний обод рабочего колеса); 3 — неподвижное кольцо ВЛУ; 4 — винт; 5 — винтовой домкрат (фиксатор); 6– контргайка; 7- конический штифт; 8 — призонный болт; а) — высотное положение подвижного кольца относительно неподвижного при опоре ротора гидроагрегата на

сегменты подпятника (h=0);

б) — высотное положение подвижного кольца относительно неподвижного при опоре ротора гидроагрегата на

тормоза- домкраты (h=15÷20 мм)

«Разрушение неподвижного лабиринта (нижнего) вызвало увеличение биения вала, что приводило к соприкосновению разрушенных частей, выступавших в зазор, с рабочим колесом… Был остановлен ряд агрегатов, хотя и работавших при расчётном напоре в оптимальной зоне эксплуатационной характеристики» [4].

В гидротурбинах СШГЭС неподвижное кольцо нижнего лабиринта выполнено несъёмным. Поэтому, в условиях электростанции восстановление подвижного и неподвижного колец до заводских размеров оказалось невыполнимым, в связи с чем, ряд агрегатов работает с увеличенными зазорами в нижних лабиринтных уплотнениях*.

*Примечание:

В нарушение технических требований РД 153—34.2—31.401—2002 в гидротурбинах СШ ГЭС нижнее лабиринтное уплотнение- несъёмное, что является существенным конструктивным недостатком; это приводит к тому, что при проведении ремонтов практически невозможно восстановить до проектных размеров зазоры в нижнем лабиринтном уплотнении. Поэтому гидротурбины СШГЭС эксплуатируются с увеличенными и неравномерными зазорами в лабиринтном уплотнении. Увеличенные зазоры снижают объёмный к. п. д., а их неравномерность вызывает увеличение вибраций гидротурбины и приводит к дополнительной переменной нагрузке на направляющий подшипник.

Кроме того, в процессе эксплуатации на гидроагрегате №5 (рис. 14) было обнаружено повреждение верхнего неподвижного лабиринта из-за отслоения нержавеющей облицовки» [4].

В п. 4.1 «Акта…» Ростехнадзора также упоминается, что 13.09.81 на ГА2 произошло «Повреждение резиновой поверхности и болтов крепления сухарей сегментов турбинного подшипника, разрушение нижнего неподвижного кольца лабиринтного уплотнения рабочего колеса»*.

*Примечание:

В опубликованных Ростехнадзором и Парламентской комиссией материалах по факту аварии на СШГЭС отсутствуют какие-либо сведения о техническом состоянии верхнего и нижнего лабиринтных уплотнений рабочего колеса турбины, несмотря на то, что проведение такой экспертизы предусмотрено п. 8.2.9. «Методических указаний по техническому обследованию узлов гидроагрегатов при их повреждениях» СТО 17330282.27.140.001—2006.

Таким образом, аварии, связанные с разрушением лабиринтных уплотнений рабочего колеса, были для эксплуатационного персонала СШГЭС достаточно обыденным явлением.

Здесь следует отметить, что все ранее известные случаи аварийного разрушения лабиринтных уплотнений рабочего колеса относились к категории значительных аварий, для устранения последствий которых требовалась полная разборка соответствующего гидроагрегата. Однако, упомянутые аварии никогда не приводили к разрушению базовых узлов и деталей гидротурбины и не оказывали влияния на работу соседних гидроагрегатов.

Невиданное по своим катастрофическим последствиям для ГА2 и для всей гидростанции, разрушение верхнего лабиринтного уплотнения рабочего колеса (рис. 15) произошло 17 августа 2009 г. на ГА2. Основная причина — непосредственный механический контакт между неподвижным и подвижным (вращающимся) кольцами уплотнения, возникший вследствие запредельных вибраций и радиального биения вала турбины*.

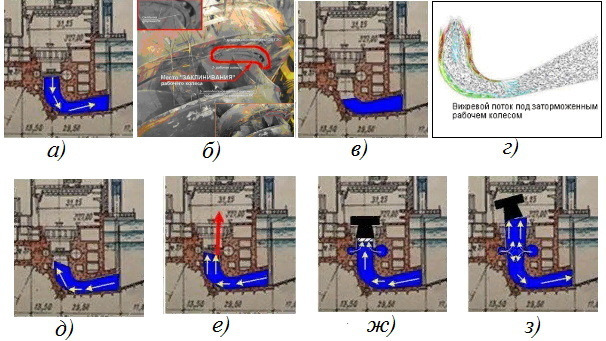

На основании детального рассмотрения конструкции верхнего лабиринтного уплотнения (см. рис. 12, 13 и 14) и фотографии нижнего лабиринтного уплотнения после аварии (см. рис. 15) можно установить, что под воздействием тангенциальных сил, возникших в результате механического контакта между подвижным и неподвижным кольцами, произошло раскрытие стыка одного из фланцевых соединений соседних секций (сегментов) **. В результате произошло разрушение и деформация неподвижного кольца лабиринта так, что между крышкой турбины и ступицей рабочего колеса образовался криволинейный клин, который заклинил рабочее колесо турбины ГА-2, рис. 15, вследствие чего крышка турбины в одно мгновение оказалась под воздействием крутящего электрогидромеханического момента, включающего момент от электромагнитных сил, удерживающих ротор генератора в энергосистеме, гидравлический момент и момент количества движения ротора гидроагрегата. Время действия и динамика изменения вышеупомянутых моментов определялись временем и характером развития аварии ГА-2, которая продолжалась всего несколько секунд.

Сколы на ступице рабочего колеса (рис. 15, верхний левый угол) свидетельствуют о возникновении чудовищного давления в зоне «заклинивания»***.

Примечания:

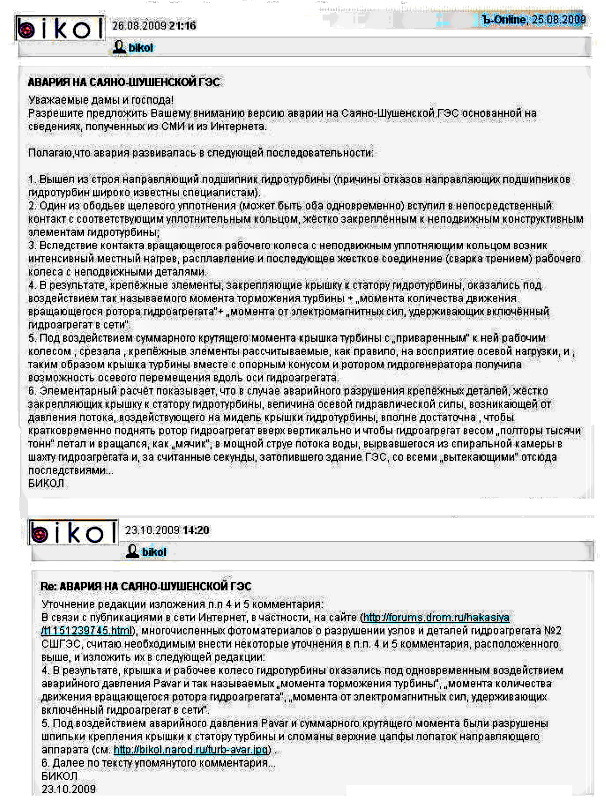

*В практике эксплуатации и ремонта радиально-осевых гидротурбин и крупных центробежных насосов непосредственный механический контакт между неподвижным и подвижным (вращающимся) кольцами уплотнения весьма распространённое явление. Поэтому, в качестве одной из возможных первопричин аварии ГА-2 я предложил вниманию общественности версию аварии в комментарии, опубликованном в газете «Коммерсант» 10 лет тому назад, ещё в августе 2009 г.:

Для экспертной оценки обоснованности предложенной версии этот текст был направлен электронным письмом от 27.08.09 в комиссию по расследованию причин аварии на Саяно-Шушенской ГЭС по адресу info@minenergo.gov.ruа, http://bikol.narod.ru/minenergo-em.jpg). Копия вышеупомянутой версии была также отправлена в компанию «Силовые машины» по адресу mail@power-m.ru.

Как и следовало ожидать, ответа на эти письма я не получил…

К сожалению, этот комментарий был не замечен, может быть, преднамеренно, государственными органами, проводившими расследование причин катастрофы на СШГЭС!

**Полагаю, что завод-изготовитель учёл факт аварийного разрушения разъёмного, многосекционного неподвижного кольца верхнего лабиринтного уплотнения и поэтому в поставках нового турбинного оборудования вышеупомянутое неподвижное кольцо выполнено цельносварным (рис. 16) [12 http://blog.rushydro.ru/?p=2965]. Этот факт, по моему мнению, является «вещественным доказательством» причастности ЛМЗ к катастрофической аварии ГА-2 СШГЭС.

*** Забегая вперёд, следует отметить, что возникновение «чудовищного давления в зоне заклинивания» никоим образом не связано с разрушением шпилек М80 крепления крышки к статору гидротурбины.

3.3. Разрушение крепления крышки к статору гидротурбины

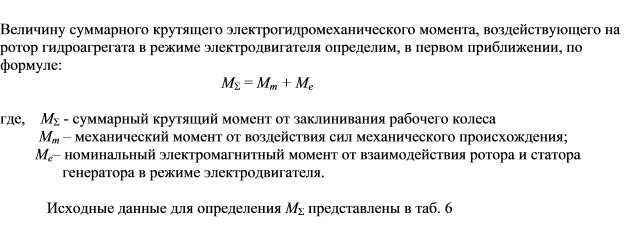

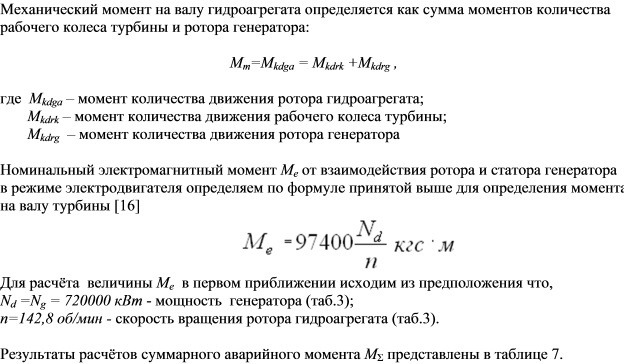

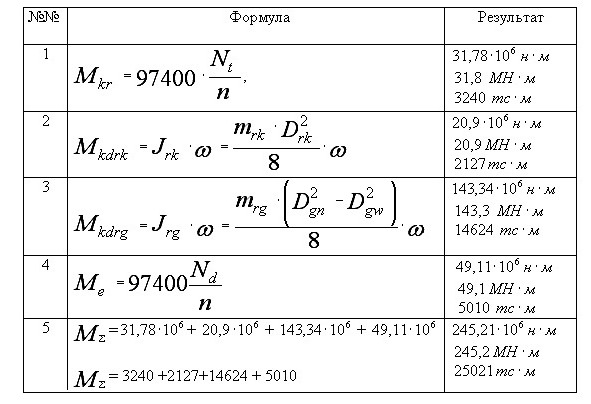

3.3.1. Определение суммарного крутящего момента, воздействующего на крышку гидротурбины вследствие заклинивания рабочего колеса

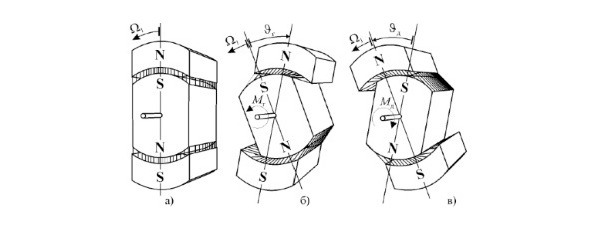

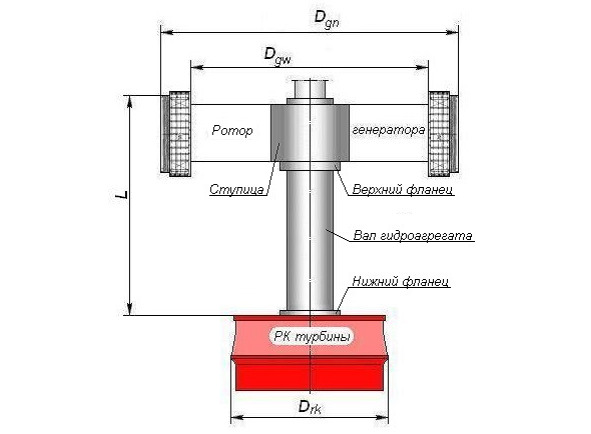

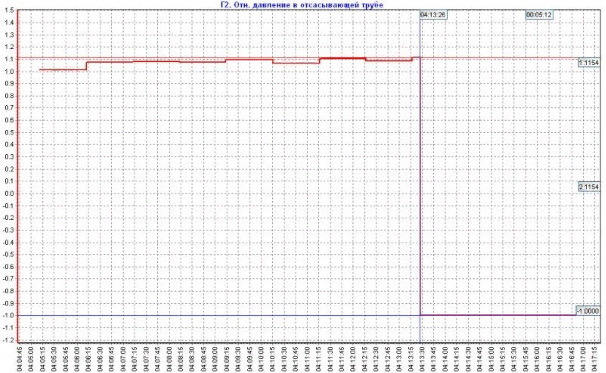

Из технической литературы по общей электротехники [13], [14] известно, что если к валу синхронного генератора, параллельно подключённому к общей электросети, приложить достаточное по величине тормозное усилие, то генератор, не изменяя направления

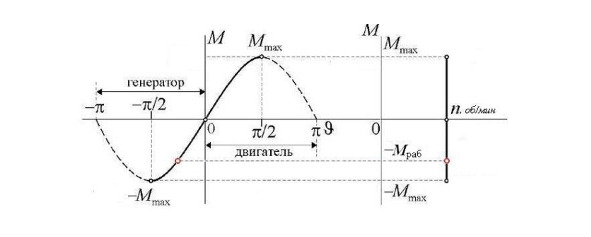

скорости вращения, начнёт потреблять энергию из сети, т.е. перейдёт в режим синхронного электродвигателя. При этом величина электромагнитного момента на валу машины зависит от так называемого угла нагрузки θ между осью магнитного поля статора и осью поля ротора, рис. 17.

Эта функциональная зависимость электромагнитного момента M = f (θ) представлена в виде синусоиды на рис. 18.

Из рассмотрения рис. 18. следует, что в синхронных электромашинах абсолютные максимальные значения электромагнитных моментов в режимах генератора и электродвигателя равны между собой. Как было показано выше, заклинивание рабочего колеса турбины ГА2 вызвало внезапное торможение ротора гидроагрегата, вследствие чего генератор автоматически, не изменяя направление вращения, мгновенно перешёл в режим электродвигателя и стал потреблять электроэнергию из сети, рис. 19: в результате на валу генератора возник максимальный электромагнитный момент, воздействующий на ротор гидроагрегата, но уже в режиме синхронного электродвигателя.

На основании рассмотрения рис. 19 можно предположить, что вся энергия, порядка 800 МВт, потребляемая в этом режиме ГА-2 из Сибирской энергосистемы была израсходована: во первых, на излом верхних цапф двадцати (точнее 19- одна «выскользнула») лопаток направляющего аппарата; во вторых, на отрыв обода ротора (вместе с полюсами) генератора, а также на скручивание и изгиб его спиц направлении номинального вращения; в третьих, на разрушение статора генератора и сопряженных с ним строительных конструкций, а также монолитного железобетона над спиральной камерой.

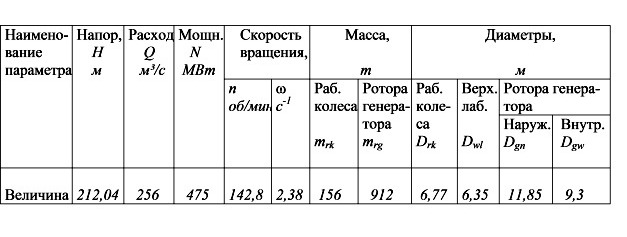

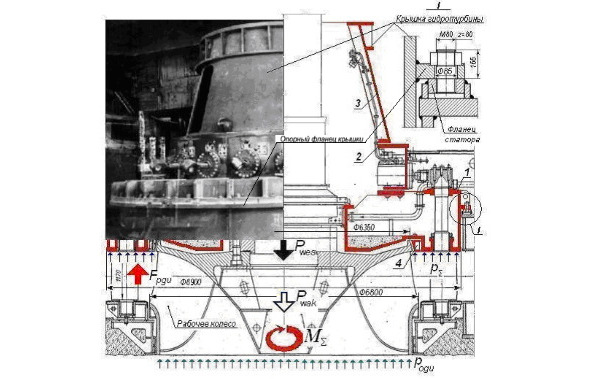

Расчётная схема для оценки величины механического момента Мm изображена на рис. 20.

Таким образом, суммарный крутящий момент от заклинивания рабочего колеса, воздействующий на крышку гидротурбины, MΣ составляет огромную величину — 25021 тм.

Очевидно, что крутящий момент такой величины вызвал сильнейшую деформацию крышки и, возможно, частичное разрушение её присоединительного фланца (см. ниже, рис. 24, правый верхний угол).

Кроме того, именно заклинивание рабочего колеса гидротурбины №2 привело к возникновению на валу гидроагрегата чудовищных по величине крутящих моментов, которые, в совокупности с прямым и обратным гидравлическими ударами, вдребезги разнесли ГА2 и значительную часть строительных железобетонных и металлических конструкций машзала.

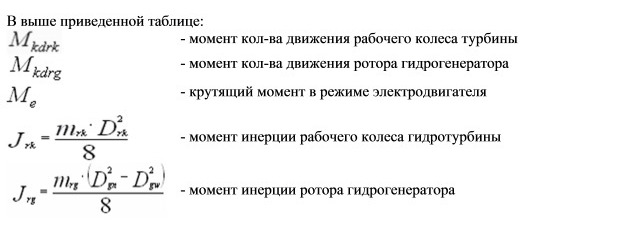

Изменение режима работы гидротурбины; прямой и обратный гидравлические удары

Одновременно с появлением суммарного крутящего момента кардинально изменился рабочий процесс в гидротурбине: в проточной части гидротурбины №2 СШГЭС произошёл необычный, c точки зрения устоявшихся, классических понятий, прямой гидравлический удар*, возникновение которого абсолютно не связанно со временем закрытия направляющего аппарата турбины. Этот гидравлический удар произошёл в результате заклинивания рабочего колеса турбины и преобразования, по этой причине, проточной части гидротурбины в проточную часть вихревого дросселя, вследствие чего мгновенно прервался рабочий процесс преобразования энергии потока в механическую энергию вращения ротора генератора.

Из-за внезапно возникшего гидравлического сопротивления вихревого дросселя скорость движения потока воды в напорном трубопроводе резко снизилась, практически до нуля (см. рис. 21, 22), предопределив тем самым неизбежность возникновения гидравлического удара. Затем последовал разрыв потока и под рабочим колесом образовался вакуум, вследствие чего через короткий промежуток времени произошёл обратный гидравлический удар.

*Примечание: Экспериментальная проверка версии возникновения гидравлического удара вследствие «ЗАКЛИНИВАНИЯ» (внезапного останова рабочего колеса турбины) может быть осуществлена на любом из существующих стендов для исследования моделей гидротурбин

гидротурбины СШГЭС [17]

3.3.2. Количественная оценка осевой силы прямого гидравлического удара

Если в гидравлической системе, состоящей из напорного трубопровода и проточной части гидротурбины (рис. 23.) рабочее колесо жестко закреплено к крышке турбины, то тогда это рабочее колесо можно рассматривать как вихревое гидравлическое сопротивление (вихревой дроссель). Как показывают проведенные мной расчёты, при установившемся движении потока заторможенное рабочее колесо преобразует в гидравлические потери только около 10 процентов потенциальной энергии потока, а остальные почти 90 процентов преобразуются в энергию вращения потока за рабочим колесом и в кинетическую энергию потока, вытекающего из отсасывающей трубы.

1- напорный трубопровод; 2- рабочее колесо гидротурбины (в заторможенном состоянии — вихревой

дроссель); 3- отсасывающая труба

При работе гидроагрегата в нормальном турбинном режиме рабочее колесо преобразует 90—95 процентов потенциальной энергии потока в механическую энергию вращения ротора генератора. Остальная часть (5—10 процентов) потенциальной энергии преобразуются в кинетическую энергию потока, вытекающего из отсасывающей трубы, и теряется в виде гидравлических потерь.

Отсюда следует, что в процессе аварии гидроагрегата №2 вследствие внезапного ЗАКЛИНИВАНИЯ рабочего колеса гидротурбины и его превращения в вихревой дроссель, почти вся энергия потока в напорном трубопроводе преобразовалась в энергию прямого гидравлического удара. Затем последовал разрыв потока и под рабочим колесом образовался вакуум, вследствие чего через короткий промежуток времени произошёл обратный гидравлический удар. Схема воздействия на крышку гидротурбины осевых гидравлических сил, возникших в результате прямого и обратного гидравлических ударов, показана на рис. 24.

Условные обозначения: Pwes — суммарный вес крышки турбины, подпятника и ротора гидроагрегата; Pwak — сила атмосферного давления на рабочее колесо при разрыве потока; Fpgu — сила прямого гидравлического удара;

pΣ — давление на крышку турбины при прямом гидравлическом ударе; pogu — давление на рабочее колесо при обратном гидравлическом ударе; MΣ — суммарный крутящий момент от заклинивания рабочего колеса

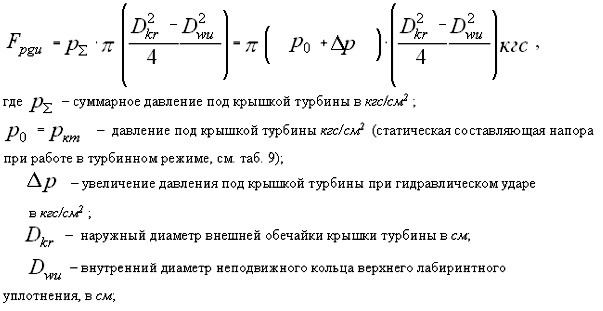

Величину аварийной подъёмной силы прямого гидроудара определим, в первом приближении, по формуле:

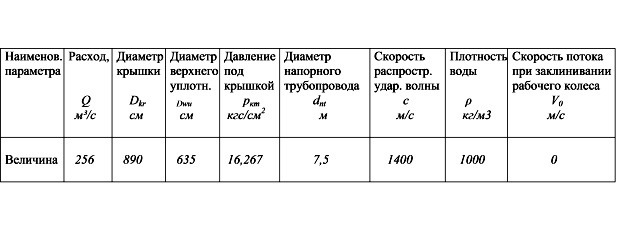

Исходные данные для определения Fpgu представлены в таблице 8:

Результаты расчётов аварийной подъёмной силы Fpgu прямого гидроудара представлены в таблице 9:

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.