Бесплатный фрагмент - ArchiSense. Интеллектуальные системы мониторинга зданий и сооружений. Теория, методы практика

ArchiSense: Интеллектуальные системы мониторинга зданий и сооружений. Теория, методы, практика

Введение

Современные здания и сооружения становятся всё более сложными инженерными системами, в которых взаимосвязаны конструктивные элементы, инженерные сети, материалы и окружающая среда. Их эксплуатационная надёжность и безопасность напрямую зависят от способности своевременно выявлять отклонения, фиксировать деградационные процессы и прогнозировать развитие повреждений. Традиционные методы обследований, а именно визуальные осмотры, инструментальные измерения по отдельным точкам, не способны обеспечить непрерывный контроль состояния объекта. На смену им приходит концепция интеллектуального мониторинга, основанная на сети сенсоров, автоматическом сборе и аналитической обработке данных.

Системы структурного мониторинга, такие как SHM (Structural Health Monitoring (на рус.: Мониторинг состояния конструкций) представляют собой совокупность измерительных, вычислительных и аналитических компонентов, объединённых в единую платформу. Их задача, не просто фиксировать значения физических величин, но интерпретировать их в инженерном контексте, как изменяется несущая способность, где возникает локальное повреждение, какова остаточная долговечность. В этом смысле SHM становится инструментом не наблюдения, а управления жизненным циклом здания.

Переход от периодических обследований к постоянному мониторингу требует иной методологической базы. Измерение превращается в процесс, требующий метрологической прослеживаемости, оценки неопределённости, калибровки и статистической достоверности данных. На первый план выходят вопросы надёжности сенсорной сети, устойчивости каналов связи, корректности алгоритмов фильтрации и обнаружения аномалий. При этом инженерная интерпретация должна оставаться строго физической: никакая автоматизация не заменит понимания механизма повреждения или реальных путей передачи усилий в конструкции.

Настоящее издание рассматривает интеллектуальные системы мониторинга как комплексную инженерную дисциплину, находящуюся на стыке строительной механики, метрологии, электроники и анализа данных. В книге системно изложены принципы построения сенсорных сетей, выбор и калибровка датчиков, архитектура платформы ArchiSense, методы обработки сигналов и аналитики, интеграция с BIM-моделями и системами управления техническим обслуживанием. Было уделено особое внимание вопросам достоверности, резервирования, надёжности компонентов и экономической эффективности внедрения.

ArchiSense в данном контексте не рассматривается как конкретное коммерческое решение, а как концептуальная архитектура открытой технической платформы, объединяющей разного рода многоканальные измерения, вычислительные узлы и аналитические модули в единую систему поддержки решений. Цель книги сформировать у инженера и исследователя целостное понимание того, как данные становятся элементом конструкции, как информация о поведении сооружения превращается в аргумент для проектирования, эксплуатации и продления ресурса.

Часть I. Инструментарий: датчики, измерения, метрология

Архитектура сенсорных систем для зданий

Классификация мониторинга

В современной практике структурного мониторинга зданий принято выделять несколько основных групп контролируемых величин, а именно группа деформации и напряжения конструкций, перемещения и наклоны, динамические вибрации, коррозионное состояние, параметры микроклимата, утечки (воды, газа) и энергопотребление сооружения. Каждая группа требует своих типов датчиков и методов измерений. Например, для измерения деформаций и напряжений применяют тензометрические датчики (резистивные тензодатчики, вибрационные проволочные датчики), а также волоконно-оптические сенсоры, для перемещений используются линейные потенциометрические датчики, LVDT-трансформаторы, механические или оптические трещиномеры (чаще всего механические). Контроль углов наклона конструкций осуществляется с помощью прецизионных инклинометров и наклономеров, способных фиксировать доли миллиметра смещения на метр высоты. Динамические вибрации регистрируются акселерометрами или геофонами (сейсмодатчиками) для выявления собственных частот и демпфирования конструкций. Для оценки коррозии арматуры и металлоконструкций используются электрохимические датчики, электроды сравнения (полуэлементы) для замера потенциала коррозии, датчики электрического сопротивления и измерители поляризационного сопротивления. Микроклимат (температура, влажность среды и материалов) контролируется термопарами, цифровыми датчиками температуры, влагомерами, а также иногда тепловизорами для отслеживания распределения температур. Тепловизоры также хорошо использовать при оценке стыков, особенно часто они применяются в холодную погоду, когда здание и узлы наиболее уязвимы. Утечки воды обнаруживаются датчиками протечки (кабельными или точечными), утечки газа сенсорами природного газа (метана) и угарного газа, задымление определяется пожарными дымовыми извещателями. Наконец, энергопотребление здания мониторится счётчиками электроэнергии, тепла, воды и другими IoT-датчиками инженерных систем, что позволяет оценивать эффективность и своевременно выявлять отклонения (например, резкий рост расхода указывает на возможную неисправность или утечку).

Топология и размещение датчиков

Правильное расположение сенсоров в здании критически важно для получения значимой информации. В конструкции выделяют критические сечения — это зоны с максимальными расчетными напряжениями или деформациями (например, середина пролета балки для изгиба, опорные зоны колонн, узлы соединений балок и колонн), где целесообразно устанавливать тензодатчики и деформационные датчики. Также контролируются ключевые узлы и стыки, места сопряжения конструктивных элементов (шарниры, анкеры, опорные части), где возникновение трещин или остаточных деформаций наиболее вероятно. При мониторинге перемещений зданий датчики располагают по пути передачи нагрузок, в частности от верхних этажей к фундаменту. Например, на каждом этаже могут устанавливаться акселерометры или наклономеры для отслеживания формы собственных колебаний и прогибов, а геодезические марки на крыше и уровне фундамента для контроля осадок и крена здания. Для контроля трещин датчики (трещиномеры) размещают непосредственно на контролируемых трещинах в несущих стенах, плитах или балках. Проводная или беспроводная конфигурация датчиков может быть централизованной либо децентрализованной. На практике часто используется комбинированная топология, локальные узлы сбора данных (контроллеры) установлены вблизи групп сенсоров на каждом этаже или участке, и эти узлы связаны с центральным сервером, таким образом сбор данных осуществляется гораздо проще и точнее. Такое распределение минимизирует длину проводов, снижает шум и повышает надежность. При проектировании размещения учитывают удобство обслуживания датчиков (нужен доступ для калибровки или замены) и защиту от случайного повреждения. Также стремятся к избыточности в критичных точках, установке дублирующих сенсоров, что позволяет контролировать достоверность показаний и выявлять дрейф или отказ датчика. Например, параллельное применение двух близко расположенных датчиков осадок или наклона дает возможность определить, не является ли аномальное показание ошибкой конкретного прибора. Таким образом, схема размещения датчиков разрабатывается на основе расчетного анализа конструкции, результатов обследования, требований нормативных документов по мониторингу зданий.

Питание, энергоэффективность и устойчивость

Важным аспектом архитектуры сенсорной системы является питание датчиков и узлов сбора данных. Применяются как проводные системы с централизованным питанием от электросети или аккумуляторов, так и автономные беспроводные узлы на батарейках. Для длительной работы автономных сенсоров очень критична энергоэкономика, что есть снижение среднего энергопотребления за счет спящего режима и низкой частоты опроса. Например, радиодатчик может просыпаться раз в несколько минут для замера и передачи данных, остальное время находясь в режиме минимального энергопотребления. Duty cycle (коэффициент рабочего цикла) напрямую влияет на срок службы батареи, если активное состояние длится ton в каждом периоде t то средний ток потребления выражается формулой:

где

I on — ток в активном режиме,

I sl — ток в спящем режиме.

Чем меньше отношение ton/T, тем дольше проработает устройство.

В некоторых узлах применяются технологии энергохарвестинга, то есть сбора энергии из окружающей среды для подзарядки, — это солнечные мини-панели, пьезоэлементы на вибрацию, термоэлектрические генераторы на перепаде температур и т. п. Это позволяет сенсорам работать без замены батарей почти бесконечно, что уже продемонстрировано, например, на беспроводных тензодатчиках с вибрационным энергохарвестером. Однако при выборе таких решений следует учитывать баланс энергетического бюджета узла: совокупная собранная энергия должна покрывать все траты на измерение, обработку и передачу данных.

Кроме питания, архитектура должна учитывать требования к защищенности оборудования. Для эксплуатации датчиков в полевых условиях важна степень защиты оболочки IP по ГОСТ 14254 (IEC 60529). Например, датчики на фасаде здания или в грунте должны иметь IP66 или IP67 (пыле- и влагонепроницаемые) либо выше, но не ниже точно. Требования стойкости к электромагнитным помехам (EMC) также регламентированы, длинные кабели датчиков снабжаются экранами и фильтрами, а сами приборы должны соответствовать стандартам электромагнитной совместимости, чтобы внешние поля (например, радиосвязь, работа сварочного или электрооборудования на стройке) не влияли на показания. Чувствительная электроника требует защиты от статического электричества (ESD), специальные разрядники, заземление корпусов, особенно при монтаже датчиков на металлических конструкциях. Если мониторинг ведется во взрывоопасных средах (например, в производственных зданиях с горючими газами или пылью), оборудование должно соответствовать директиве ATEX, а именно иметь искробезопасное исполнение (Ex ia/ib) или взрывонепроницаемые корпуса. Так, датчики для газовых сред выполняются во взрывозащищенном варианте с маркировкой уровня защиты. Ну и наконец, вся система снабжается средствами грозозащиты и перенапряжения, в цепи датчиков устанавливают ограничители перенапряжений, особенно для протяженных линий на открытом воздухе, чтобы импульсы от молнии или коммутаций не выводили из строя оборудование.

Датчики деформаций и перемещений

Тензорезистивные датчики деформаций

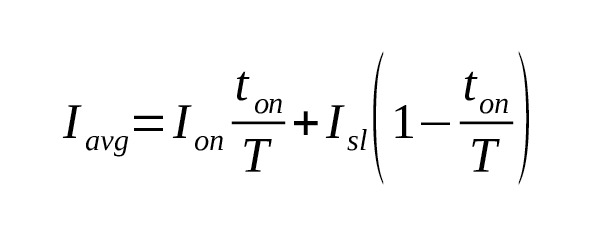

Наиболее распространенным средством измерения деформаций в элементах конструкций являются резистивные тензодатчики, как наклеиваемые на поверхность, так и встроенные в тело материала (бетона, металла). Классический тензодатчик представляет собой тонкую металлическую фольгу с решетчатым рисунком (рабочая решетка), наклеенную на изолирующую подложку (Рисунок 1. Тензорезистивный датчик).

Рисунок 1. Тензорезистивный датчик

При растяжении или сжатии основы сопротивление решетки изменяется пропорционально относительной деформации. Калибровка тензодатчиков заключается в определении их коэффициента чувствительности относительного изменения сопротивления на единицу деформации. Для точных измерений тензодатчики включаются в мостовые схемы (четверть-мост, полумост, полный мост), что позволяет компенсировать паразитные влияния температуры и кабеля. Действительно, при идеальных условиях датчик реагирует только на механическое напряжение, но в реальности температурные изменения вызывают тепловое расширение как материала конструкции, так и самой решетки датчика, порождая термоиндуцированную фейковую деформацию. Для уменьшения этого эффекта применяют автокомпенсированные тензорезисторы — это сплавы и геометрия решетки подобраны так, чтобы при определенном материале объекта (металле, бетоне) температурное удлинение датчика давало минимальный сигнал. Тем не менее полного устранения температурного влияния достичь очень трудно, поэтому высокоточные системы используют методы компенсации — холодный датчик сравнения — это идентичный тензорезистор, не испытывающий нагрузки, но подверженный той же температуре, он включается в соседнее плечо моста, либо дополнительно выполняется калибровка по температуре, а именно измеряется отклик датчика при различных температурах без нагрузки, формируется поправочная функция. Дрейф нуля (другими словами ползучесть) тензодатчика со временем компенсируется периодической нулевой балансировкой моста (тарированием при известной нулевой нагрузке). Фольговые тензодатчики очень сильно чувствительны (микро-деформации в десятых долях микрона на метр дают измеримый сигнал) и линейны в широком диапазоне. У них есть масса недостатков: необходимость тщательной подготовки поверхности и приклейки (особенно на бетон применяют эпоксидные клеи, цементные составы для встраиваемых датчиков, а также специальные строительные пластыри), а также ограниченный срок службы в тяжёлых условиях (влага, щелочная среда бетона) обычно максимум 10 лет без замены, но с постоянным обслуживанием и калибровкой. Для длительного мониторинга разрабатываются встраиваемые тензодатчики в виде коротких отрезков арматуры или стержней с наклеенными решетками, которые заливаются в бетон на стадии строительства. Они дают информацию о внутренних деформациях материала и появлении трещин. Калибровка таких датчиков проводится до установки (например, разгрузочно-загрузочные испытания образца конструкции с вмонтированным датчиком). Суммарная погрешность измерений деформации тензорезисторами зависит от стабильности коэффициента чувствительности, ошибок усилителя, флуктуаций температуры и сопротивления проводов, обычно достигается точность до одной миллионной доли (единицы микрострейн). Для контроля больших относительных деформаций используют проволочные вибрационные датчики, — это натянутая проволока в корпусе, натяжение которой меняется с удлинением элемента, а частота собственных колебаний проволоки служит мерой деформации. Такие датчики удобны для встраивания в массивные сооружения (плотины, тоннели) благодаря возможности дальнего съема сигнала и долгосрочной стабильности (вибрационная частота слабо подвержена дрейфу).

Волоконно-оптические датчики (FBG, распределенные)

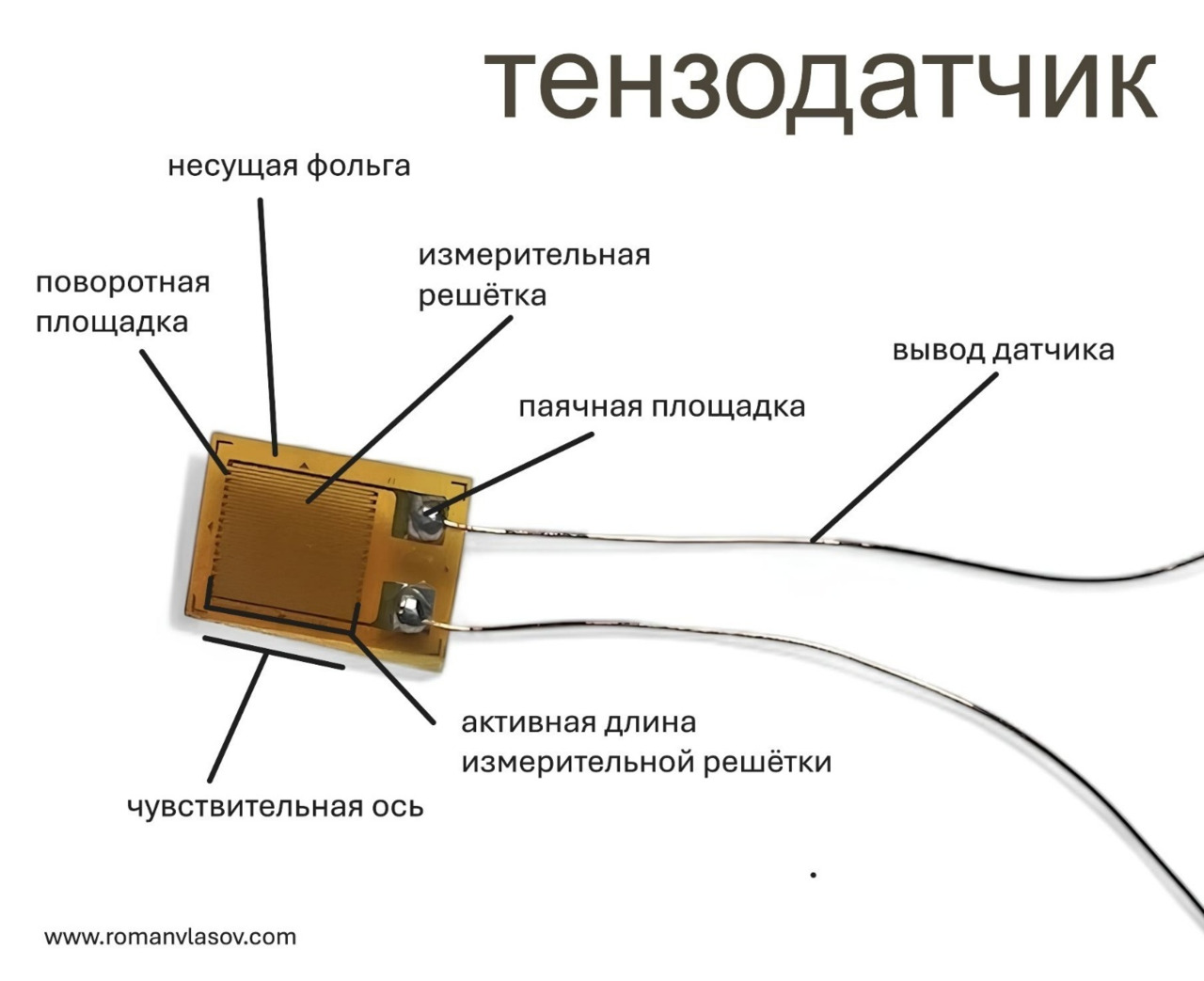

В наше время оптические датчики деформации набирают популярность благодаря помехоустойчивости и возможности передачи сигнала на большие расстояния без потерь. Широко применяются волоконно-брегговские решетки (FBG) в сердцевине оптоволокна формируется периодическая структура (решетка), отражающая определенную длину волны из проходящего по волокну спектра.

Рисунок 2. Принцип работы брэгговской решётки (FBG): отражение на периодической структуре сердцевины волокна. Источник: Wikimedia Commons, Public Domain

При растяжении или сжатии такого волокна изменяется период решетки и, соответственно, Брегговская длина волны отражения, по сдвигу которой и определяют деформацию с высокой точностью. Её преимущества мультиплексирование, в одно оптоволокно можно записать десятки решеток с разными базовыми длинами волн, и все они будут измеряться одним оптическим анализатором, что резко сокращает количество кабелей в сооружении. Оптоволоконные решетки невосприимчивы к электромагнитным помехам, могут работать в агрессивных средах, и сам датчик чрезвычайно мал (волокно диаметром 0.125 мм) и его можно наклеить на поверхность или заложить в материал. Однако для надежной работы необходимы меры против механических повреждений волокна, часто его заключают в защитную оболочку или профили. Минимальный радиус изгиба оптического кабеля является ограничением при монтаже, изгибы меньше ~30 мм приводят к увеличению потерь и деградации сигнала. При установке FBG на конструкции надо избегать резких перегибов и кручения волокна. Калибровка FBG выполняется производителем, указывающим зависимость Δλ (ε) (пик отраженной длины волны от деформации) и температурный коэффициент. Так как оптические датчики тоже очень сильно чувствительны к температуре, обычно ставят парные решетки, одна чувствительная к деформации и температуре, вторая разгруженная, внутри компенсатора, реагирует только на температуру, чтобы учесть термоэффект. Считывание FBG происходит через оптический интеррогатор — это прибор, сканирующий спектр отражения и регистрирующий пики. Современные интеррогаторы способны опрашивать сотни решеток в секунду, обеспечивая динамические измерения. Помимо локальных FBG, применяются распределенные оптоволоконные датчики на основе эффектов Бриллюэна и Рамана. При запуске мощного лазерного импульса в длинное волокно анализ обратного рассеяния позволяет измерять распределение деформации или температуры вдоль волокна с шагом в метры по всей длине волокна. Такие системы (BOTDA, OFDR и др.) дают возможность контролировать протяженные объекты такие как тоннели, трубопроводы, кабели непрерывно по длине. Например, в бетонной балке можно заложить оптоволокно и получать профиль деформаций по пролету с дискретностью ~0.5 м, чего невозможно достичь традиционными точечными датчиками. Ограничения распределенных систем, сравнительно низкая точность и необходимость сложного анализатора, а также время отклика. Тем не менее, в задаче длительного мониторинга больших сооружений эти решения незаменимы.

Датчики перемещений

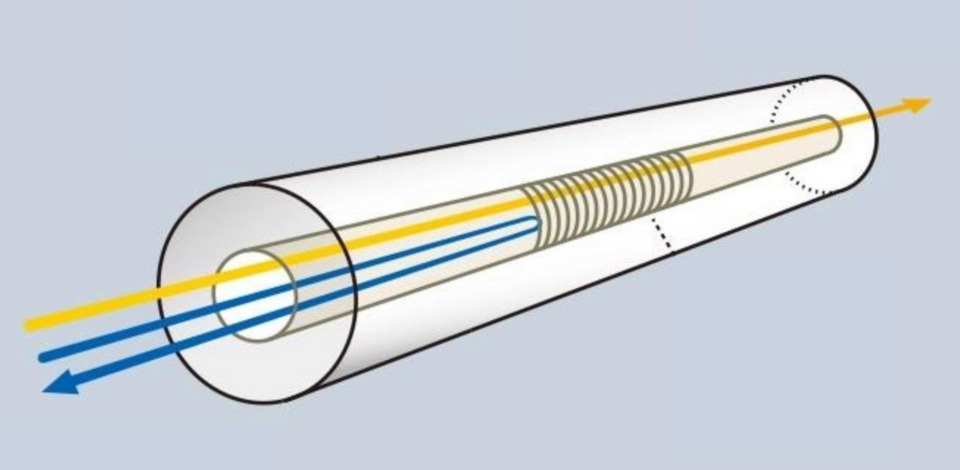

Линейные перемещения структур контролируются различными средствами. Один из высокоточных приборов LVDT (Linear Variable Differential Transformer), представляющий собой трансформатор с подвижным сердечником.

Рисунок 3. Принципиальная схема LVDT (Linear Variable Differential Transformer): первичная обмотка, две вторичные и ферромагнитное подвижное сердечник; выходное напряжение пропорционально смещению и знаково указывает направление

При смещении ферромагнитного сердечника внутри обмоток изменяется индуктивная связь, что формирует выходной сигнал, пропорциональный смещению. LVDT позволяют измерять ходы от долей миллиметра до нескольких сантиметров с очень высокой разрешающей способностью и низким шумом. Их часто применяют для регистрации температурных и нагрузочных удлинений элементов, осадок опор, раскрытия трещин, для этого устанавливается сердечник и катушку по разные стороны раскрывающегося шва. Преимуществом LVDT является бесконтактность, что устраняет трение и повышает долговечность. Для мониторинга трещин также используются механические и электронные трещиномеры. Механические — это так называемые маячки на трещинах, пластинки с взаимными рисками или перекрестные стеклянные пластинки, приклеиваемые по обе стороны трещины. При ее раскрытии смещение риска относительно шкалы показывает величину открытия. Они просты, однако дают только визуальный контроль и приблизительную оценку за промежутки времени. Электронные трещиномеры — это по сути небольшие LVDT или потенциометрические датчики, установленные на анкерах по обе стороны трещины. Они позволяют регистрировать как медленное раскрытие, так и динамические изменения (например, при сейсмическом воздействии). Чувствительность до 0.01 мм и выше. Для контроля наклонов и кренов элементов используются инклинометры — это устройства на основе маятника, пузырькового уровня или MEMS-датчиков ускорения, измеряющие угол отклонения от вертикали. В строительном мониторинге применяют два типа: поверхностные наклономеры (крепятся на конструкцию, измеряя ее вращение) и глубинные инклинометрические системы (серия датчиков в вертикальной скважине рядом со зданием, отслеживающая профиль наклона грунта или стенки котлована). Точность современных наклономеров, порядка 0.01 мм/м. Например, электронные двухосевые наклономеры фиксируют прогрессирующий наклон высоких зданий, плотин, трубчатых башен. Геодезические маяки — это отражатели для тахеометров, либо марки для нивелирования, также относят к датчикам перемещения: с их помощью с периодичностью (например, раз в неделю или в две неделе) можно измерять осадки и горизонтальные смещения ключевых точек здания с миллиметровой точностью. Современные роботизированные тахеометры и GNSS-приемники позволяют автоматизировать этот процесс, включив их в общую систему мониторинга. В общем и целом, контроль перемещений ведется разнопланово: локальные датчики (LVDT, наклономеры) дают непрерывный сигнал высокой точности, а глобальные измерения (тахеометр, GPS) охватывают большое пространство, хотя и с большей погрешностью (порядка 2–5 мм для GPS RTK при хорошем сигнале). Для наиболее ответственных объектов (например, мосты, высотные здания) создают интегрированные системы: на сооружении расставлены акселерометры и наклономеры, а снаружи на соседних зданиях или специальных вышках размещены тахеометры, непрерывно сканирующие отражатели на объекте. Такая многоканальная система обеспечивает верификацию данных разными методами и повышает надежность вывода о состоянии конструкции.

Датчики динамики и вибраций

MEMS-акселерометры против пьезоакселерометров

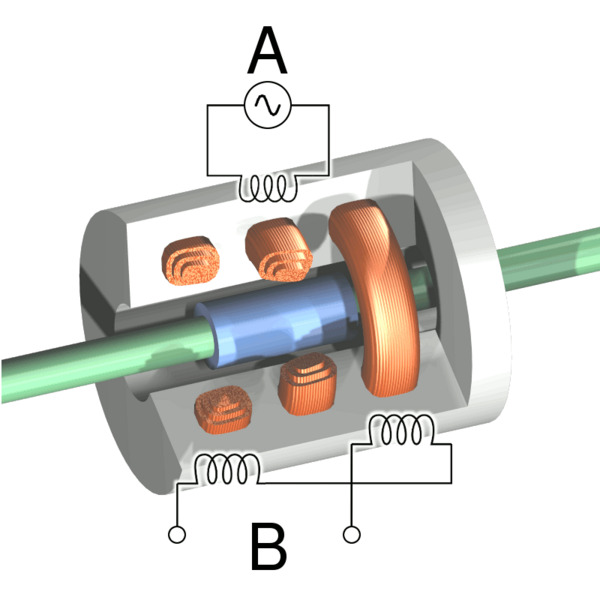

Для регистрации вибраций и сейсмических воздействий применяются два основных типа акселерометров: емкостные MEMS (микроэлектромеханические Рисунок 2) и пьезоэлектрические датчики. Они имеют свои сильные стороны и ограничения. MEMS-акселерометры изготовляются на кремниевых чипах и измеряют ускорение через смещение микромассы между обкладками конденсаторов.

Рисунок 4. Трёхосевой MEMS-акселерометр на модуле (пример лабораторной/полевой установки для мониторинга колебаний элементов конструкции). Источник: oomlout, CC BY-SA 2.0

Их преимущества это компактность и низкое энергопотребление, цифровой или аналоговый выход, способность измерять постоянную составляющую ускорения и очень низкие частоты вплоть до 0 Гц. Это делает MEMS незаменимыми для мониторинга кренов и длиннопериодных колебаний (например, фундамент медленно наклоняется и MEMS зафиксирует изменение проекции 1g, что эквивалентно наклону). Современные высокопроизводительные MEMS достигают полосы пропускания в несколько кГц и шумового порога порядка µg/√Hz. Например, чип ADXL1002 имеет шум ~25 µg/√Hz и полосу ~11 кГц. Однако по шумовым характеристикам на высоких частотах пьезоэлектрические датчики всё же лидируют: они могут иметь собственный шум менее 1 µg/√Hz и оставаться точными до десятков кГц. Пьезоакселерометры работают за счет пьезоэффекта кристаллов (кварца, керамики), при ускорении инерционная масса давит на пьезоэлемент, генерируя электрический заряд. Их естественный высокий собственный резонанс (часто выше 10–20 кГц) обеспечивает широкую полосу. Они не чувствуют постоянного ускорения, только переменные компоненты (из-за того, что сигнал снимается через внутренний конденсатор или высокоомный вход, который не пропускает DC). Поэтому пьезодатчики не подходят для медленных процессов (например, статического наклона), зато идеальны для вибрации, удара, сейсмики. Существуют версии с интегрированным электронным преобразователем заряда в напряжение, питающиеся постоянным током примерно 4 мА по тому же коаксиальному кабелю, по которому передают сигнал. Чувствительность пьезоакселерометров может достигать 1 В/g и более (при измерении микрогибраций), при диапазоне в сотни g. Тогда как MEMS часто имеют более низкую чувствительность (например, 5 mV/g), но могут быть рассчитаны либо на малый диапазон (±2g — для сейсмоизмерений), либо на очень большой (±100g и выше — для ударных нагрузок). Важное различие это ресурс и калибровка. Пьезодатчики, как правило, весьма стабильны во времени и не требуют регулярной калибровки годами, а MEMS могут дрейфовать, однако имеют функцию самопроверки (electro-test), когда встроенный актюатор отклоняет массу и проверяет работоспособность сенсора. При проектировании мониторинга учитывают и потребление: пьезоакселерометры (IEPE) обычно потребляют 2–5 мА от источника 18–30 В, тогда как MEMS могут работать от 3 В батарейки, потребляя микроамперы. Таким образом, для высокочастотных малошумных измерений (например, контроль вибраций турбин, машин, выявление локальных дефектов) применяют пьезоэлектрические датчики, а для длительного мониторинга строений (отклик на ветер, землетрясения, наклоны) низкочастотные триаксиальные MEMS в составе беспроводных модулей либо проводных станций. Зачастую обе технологии дополняют друг друга: в системе могут стоять и MEMS для записи фона и медленных событий, и пьезо, которые реагируют при сильном событии (ударе, толчке) для детального его оцифровывания.

Идентификация мод при OMA и EMA

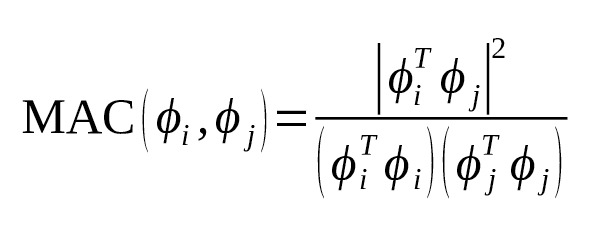

Модальный анализ сооружения может выполняться как классическим методом с контролируемым воздействием (EMA — Experimental Modal Analysis), так и в режиме эксплуатации (OMA — Operational Modal Analysis), когда внешние воздействия случайны (ветер, трафик). В обоих случаях задача извлечь из сигнала натуральные частоты, формы и коэффициенты демпфирования колебаний конструкции. Поскольку здания и мосты имеют сотни форм колебаний, важно правильно настроить процедуры обработки данных. Один из первых шагов, выбор временных окон и длительности сигнала для расчета спектров. При анализе вибрации используют скользящее окно (например, сегменты по 5–10 минут) и вычисляют усредненные спектральные плотности, чтобы сгладить случайные флуктуации. Применение оконных функций (Хэннинга, Флаттоп и др.) необходимо, если отрезки сигнала не кратны периоду доминирующих компонент, иначе возможно потеря спектра (leakage). Например, при измерении затухающего колебания здания применяют экспоненциальное окно, уменьшающее конец записи, чтобы исключить обрезание неполного цикла. Также используют дискретное усреднение по реализациям (averaging) для повышения отношения сигнал или шум. Частотно-временные могут применяться для отслеживания изменения частот во времени, например, если во время землетрясения жесткость конструкции понижается из-за трещинообразования, тогда можно наблюдать дрейф собственных частот по спектрограмме. Ключевой этап — это выделение самих мод. В ОМА часто применяют метод EFDD (Enhanced Frequency Domain Decomposition), ищутся пики на сингулярных спектрах матрицы спектральной плотности, соответствующие резонансам, и по ширине пика определяется демпфирование. Затем на основе корреляции откликов разных датчиков восстанавливаются приближенные модальные формы. Более точные подходы используют другую стохастическую субпространственную идентификацию (SSI) — это вектор авторегрессии для сигналов, что позволяет напрямую вычислить собственные значения системы. Выделенные кандидаты мод проверяют на устойчивость при различных длинах данных, порядках модели, формируя стабилизационную диаграмму. После идентификации необходимых мод их можно сопоставить с расчетными или ранее измеренными. Здесь вводится особое понятие MAC (Modal Assurance Criterion) — это критерий модального соответствия. MAC между двумя векторами форм фi и фj определяется как:

и принимает значение от 0 до 1. Близкое к 1 значение указывает, что формы совпадают (линейно зависимы). При сопоставлении мод, полученных в разные моменты или разными методами, MAC широко используется: например, чтобы отследить конкретную форму колебаний со временем, текущую моду сравнивают с эталонной модой (с предыдущего этапа мониторинга) если MAC> 0.9, считается, что это та же самая форма. Автоматическая процедура такого сопоставления и есть modal tracking, о котором будет сказано далее. Важно отметить, что выбор ширины окон, наложения, типов оконных функций и критериев отбора сильно влияет на точность оценок. Например, при слишком коротком окне размывается частотное разрешение, а при слишком длинном предполагается стационарность характеристик, что может быть неверно во время больших событий (свойства конструкции могут измениться по ходу сильного землетрясения). Поэтому инженер должен протестировать разные настройки. EMA (классический модальный тест) чаще проводится на этапе испытаний возбуждение импульсным ударом или вибратором и измерение откликов позволяет напрямую получить FRF (частотные характеристики), по пикам которых извлекаются моды. Здесь также используют оконные функции для отделения импульса возбуждения и последующего свободного затухания (например, Force-Exponential window при ударных испытаниях). В контексте долгосрочного мониторинга зданий чаще ведется OMA, то есть оцениваются модальные параметры в рабочих условиях. Они затем сравниваются с базовыми (например, при возведении здания)? снижение частоты и рост демпфирования какой-либо формы может указывать на повреждения или снижение жесткости. Так, если первая частота изгиба башни упала на 5% относительно первоначальной, это может говорить об ослаблении связей или трещинах, возникших со временем.

Шумы, антиалайзинг и требования к АЦП

Сигналы с сенсоров динамики всегда содержат шумы, а именно собственный шум датчика, внешние электромагнитные наводки, квантование АЦП, дрейф. Для корректного измерения вибраций важно построить корректную шумовую модель и фильтрацию. Шум тензодатчиков и медленных датчиков часто близок к белому или 1/f -спектру, а у акселерометров и геофонов задается паспортом (спектральная плотность ускорения). Например, для сейсмоприемника с шумом 10⁻⁵ g среднеквадратично в полосе до 50 Гц можно считать шумовой процесс гауссовским стационарным. Если несколько датчиков ставят рядом, можно оценить долю коррелированного сигнала на фоне некоррелированного шума. Многоканальные алгоритмы (напр. алгоритм Д. Колмана) позволяют вычитать общекомпонентный шум. Обязательный элемент измерительной цепи антиалайзинг фильтр. Согласно теореме Шеннона, частоты сигнала выше половины частоты дискретизации fs/2 будут зеркально отображаться (алиасинг) в полезный спектр, искажая данные. Поэтому перед оцифровкой ставится аналоговый низкочастотный фильтр, отсекающий компоненты выше fs/2 с достаточным заглублением (обычно не менее 80–100 дБ). Современные АЦП для вибрации часто delta-sigma с внутренним цифровым фильтром и передискретизацией, но входной аналоговый фильтр все равно требуется. Проектируя систему мониторинга, выбирают частоту сэмплирования с большим запасом относительно верхней интересующей частоты сигнала. Например, для колебаний здания значимые моды обычно до 20 Гц, но ударные воздействия могут иметь содержимое до 100 Гц, поэтому можно взять fs = 256 Гц, а антиалайзинг фильтр настроить около 128 Гц. При работе с высокочастотными сенсорами требуются специализированные АЦП и фильтры. Разрядность АЦП определяет динамический диапазон системы. Слабые вибрации на фоне гравитации 1g требуют большого динамического диапазона. Например, наша собственная практика показала, что 16-разрядный АЦП дает около 96 дБ диапазона, 24-разрядный же ~144 дБ. Практически 24-bit sigma-delta АЦП часто имеют реальный СNR около 120 дБ, чего достаточно для сейсмических измерений. Важно также синхронизировать каналы между разными акселерометрами в системе должна быть строгая временная привязка. Профессиональные системы используют единый кристалл АЦП на несколько каналов либо синхронно запускаемые параллельные АЦП. Дополнительно, если система распределенная, применяют временные метки по GPS или сигнал синхронизации (мастер-слэйв) для рассогласования не хуже 1–2 мс на час, иначе при сравнении фаз колебаний между датчиками возникнет ошибка. И требования по хранению данных — это непрерывная запись акселерометра c fs = 200 Гц, 24 бита и это ~ 0.6 кБ/c, или ~ 50 МБ в сутки на один канал. При десятках каналов за год терабайты данных. Поэтому часто реализуют хранение по событиям, постоянный мониторинг ведется с пониженной частотой и разрешением, а при превышении порога система переходит в режим высокочастотной записи и сохраняет фрагмент. Либо осуществляют on-line сжатие и отбор и вычисляются усредненные показатели за минуту (СКЗ, спектр) для долговременного хранения, а «сырые» данные хранятся недолго или по запросу экспертов.

Материальные и средовые сенсоры

Коррозионный мониторинг. Коррозия арматуры и металлоконструкций серьезный фактор, влияющий на долговечность сооружений. Для ее мониторинга используются несколько типов сенсоров. Классический метод измерение потенциала полуускоренного элемента. На поверхность бетона устанавливается переносной или вмонтированный электрод сравнения (обычно медный купоросный Cu/CuSO₄ или хлорсеребряный Ag/AgCl), соединенный с арматурой через вольтметр высокого сопротивления. Измеряемый потенциал арматуры относительно электрода позволяет судить о вероятности коррозии. Например, по ASTM C876 потенциалы более -200 мВ означают низкую вероятность коррозии, а менее -350 мВ высокую вероятность коррозии арматуры. Такие потенциалы, конечно, желательно измерять не в одной точке, а сеткой по поверхности. Получается потенциалая карта, по которой выявляют активные коррозионные зоны (обычно над влажными или хлоридонасыщенными участками бетона).

Рисунок 5. «Электрический датчик коррозии (ER-зонд) для измерения скорости потери металла по росту электрического сопротивления чувствительного элемента. Источник: Wikimedia Commons (автор Diane.Res22), лицензия CC BY-SA 4.0.»

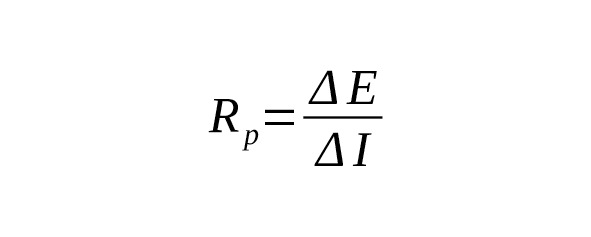

Для постоянного мониторинга могут устанавливаться стационарные электроды в защитном слое бетона. Другой подход электрические коррозионные датчики сопротивления — это тонкий металлический образец (проволока, пластинка) заданной геометрии помещается в контролируемую среду (бетон или грунт). По мере коррозии его сечение уменьшается, что отслеживается по росту электрического сопротивления. По изменению сопротивления во времени можно оценить скорость потери металла (мм в год). Эти датчики очень популярны и соответственно относительно просты и позволяют сравнивать агрессивность разных зон. Однако прямое преобразование сопротивления в потерю массы требует калибровки и учета равномерности коррозии (если образуется язвенная коррозия, то сопротивление меняется слабо до обрушения образца). Более научный метод линейная поляризационная резистентность (LPR). Он подразумевает электрохимический датчик с тремя электродами (рабочий, вспомогательный и ссылочный), установленными в бетон рядом с контролируемой арматурой. При прикладывании небольшого поляризационного потенциала (порядка ±20 мВ) к арматуре и измерении результирующего тока можно по закону Стерна-Геари вычислить плотность коррозионного тока icorr, связанного с текущей скоростью коррозии. Для этого измеряют наклон вольтамперной характеристики вблизи равновесия, так называемое поляризационное:

Коррозионный ток icorr обратно пропорционален Rp (с учетом коэффициентов Тафеля для данного металла). Значения icorr ≈ 0.1 µA/cm² указывают на незначительную коррозию, а более 1 1 µA/cm² на интенсивную коррозию арматуры. Преимущество метода это количественная оценка, а недостаток потребуются сложные датчики и стабильный контакт электродов с бетоном (непересыхающая среда). В дополнение, в конструкции могут монтироваться коррозионные индикаторы, небольшие стержни-жертвы из арматурной стали, оголенные от пассивации. Если среда становится агрессивной (хлориды, карбонация) и начинается коррозия на них раньше появятся признаки (например, срабатывает датчик на разрыв стержня или изменение электрического сигнала). Таким образом, сочетаются электрохимические (прогностические) методы и прямые (фиксирующие факт коррозии). Полученные данные сопрягаются с моделью: например, зная профили потенциалов и скоростей коррозии, можно оценить остаточную жизнь сечений до потери несущей способности (по модели распространения трещин в бетоне от ржавления арматуры). В общем и целом, система коррозионного мониторинга служит ранним предупреждением: если датчики показывают активизацию коррозии (падение потенциала, рост токов), то требуется принять меры — восстановление защиты, инъекции ингибиторов, снижение влажности.

Влажность и температура материалов

Влажностный режим сильно влияет на процессы старения конструкций (усадка, трещинообразование, коррозия). Поэтому при мониторинге часто измеряют влажность и температуру среды и материалов. Внутри бетонных конструкций могут устанавливаться датчики влажности относительной маленькие электронные гигрометры в поровом пространстве. Однако прямое измерение влажности внутри пор бетона затруднено; чаще используют датчики относительной влажности воздуха вблизи поверхности или в вентиляционных каналах. Диэльектрические влагомеры применяются для материалов (дерева, бетона): измеряя емкость или диэлектрическую проницаемость, они оценивают содержание воды. Калибровка таких приборов зависит от материала, например, для древесины существуют таблицы перевода диэлектрического показателя в массу влажности (%), для бетона обычно проводится индивидуальная калибровка на образцах. Основная проблема это температурная зависимость. Датчики влажности обычно встроены вместе с термометром, чтобы вносить поправку. Для контроля температуры внутри бетона при твердении устанавливают термисторы или термопары. Например, при возведении массивных сооружений (плотин) закладывают сеть термопар на разных глубинах, чтобы отслеживать теплоотдачу цемента и предотвратить чрезмерный градиент температур. В эксплуатации отслеживают температуру, т.к. она влияет и на деформации (температурные удлинения) и на прочность (при низких температурах хрупкость выше). Тепловизионный контроль используется для наружных ограждений и фасадов, а именно инфракрасная съемка выявляет теплопотери, мостики холода, участки увлажнения, щели и ошибки при строительстве. Влажные места обычно выделяются на тепловизоре контрастом температур при съемке вечером (влага увеличивает теплоемкость и теплопроводность, а при испарении охлаждает зону). Однако квантитативный анализ тепловизионных изображений требует учета коэффициента излучения материала, окружающей отраженной температуры и других факторов иначе можно получить ошибочные абсолютные значения. Поэтому тепловизоры используют в основном для качественной диагностики, а для мониторинга в численном выражении ставят контактные датчики. Например, слой утеплителя в системе фасада оснащают точечными термометрами и влагомерами: если утеплитель намокнет, его теплопроводность вырастет, что проявится в изменении распределения температуры под утеплителем при суточных колебаниях. Этот метод воплощает сочетание точечных сенсоров и тепловизионного надзора, что даёт наибольший эффект. В конечном счете, цель мониторинга микроклимата и влажности предотвратить деградацию (гниение древесины, коррозию, рост плесени) путем раннего обнаружения неблагоприятных режимов и оптимизации условий (например, улучшить вентиляцию, добавить гидроизоляцию, если датчики фиксируют конденсацию влаги в замкнутых пространствах).

Газовые датчики, протечки, дым

В зданиях с определенными технологиями или в подземных паркингах устанавливаются датчики контролируемых газов:

— CO (угарный газ) — токсичен и может накапливаться в гаражах,

— CO₂ (углекислый газ) — маркер вентиляции (в помещениях, чтобы регулировать свежесть воздуха),

— CH₄ (метан) или пропан — индикаторы утечки бытового газа.

Рисунок 5. Настенный датчик угарного газа (CO) с электрохимическим сенсором».

Атрибуция: Фото: Donald Trung, CC BY-SA 4.0, Wikimedia Commons.

Датчики CO обычно электрохимические: внутри ячейки протекает реакция окисления CO, генерируя ток, пропорциональный концентрации. Они чувствительны и позволяют обнаружить концентрации десятки ppm. При превышении порога (~50 ppm) система вентиляции автоматически усиливается, а при опасных уровнях (> 100 ppm) срабатывает аварийная сигнализация. Датчики метана бывают каталитические (горячий сенсор с катализатором окисляет газ, изменение температуры меняет сопротивление) или инфракрасные (оптический NDIR анализ по поглощению ИК-лучей определенной длины волны). Их размещают вблизи потолка (метан легче воздуха) в котельных, кухнях, приямках с газовым оборудованием. При срабатывании обычно перекрывается электромагнитный клапан на газопроводе и включается вентиляция. Датчики протечки воды один из самых важных элементов для зданий, особенно серверных, музеев и т. п.

Рисунок 6. Пример структуры системы обнаружения протечек воды. Фото: Engr.Syful, CC BY-SA 4.0 / Wikimedia Commons.

Они представляют собой либо кабельный датчик (шнур, который при намокании изменяет сопротивление или емкость) прокладывается вдоль потенциально опасных зон (под трубами, вокруг емкостей), либо точечные сенсоры (две оголенных клеммы на полу: если вода их замыкает, формируется сигнал). При обнаружении протечки сигнал уходит в систему управления, которая может отключить водоснабжение и оповестить персонал. Например, в больших зданиях кабельные датчики формируют адресную цепь длиной десятки метров и способны локализовать место утечки с точностью 1–2 м, измеряя время прохождения сигнала по линии (принцип времени распространения волны вдоль длинного резистивного элемента). Датчики дыма являются частью системы пожарной безопасности: ионизационные (с слабым источником альфа-частиц, чувствительные к дыму по ионизации воздуха) или оптические (светорассеяние на дымовых частицах). Хотя они не относятся к SHM напрямую, они интегрируются в общую платформу мониторинга здания для комплексной безопасности. При проектировании сценариев безопасности учитывают сочетание сигналов, например, одновременное срабатывание датчика метана и дыма указывает на горение газа, требуются одни действия; срабатывание только метана, утечка без горения, другие действия. Такие сценарии закладываются в логику контроллера, вот например, при утечке газа следует обесточить электроцепи, чтобы исключить искры, при дыме следует отключить вентиляцию (чтобы ограничить приток кислорода) или, наоборот, включить дымоудаление в нужной зоне. Таким образом, датчики среды вкупе с алгоритмами позволяют реализовать автоматизированные сценарии безопасности, минимизируя воздействие человеческого фактора и ускоряя реакцию в аварийных ситуациях.

Инженерные сети и внешние поля

Мониторинг инженерных сетей: электричество, вода, HVAC

В рамках концепции умного здания сенсорная система охватывает не только несущие конструкции, но и инженерные коммуникации, а именно электроснабжение, водопровод, канализацию, отопление, вентиляцию, кондиционирование (HVAC). Их состояние влияет на безопасность и функционирование объекта, а также косвенно на конструкции (например, протечка труб может привести к увлажнению и снижению прочности перекрытий). Поэтому в системах мониторинга предусматриваются датчики и метрики для этих подсистем. В электросети ключевые параметры напряжение, ток нагрузки на фазах, коэффициент мощности, качество электроэнергии (гармоники, просадки напряжения). Устанавливаются цифровые мультиметры или трансформаторы тока с аналого-цифровыми модулями, передающие на платформу текущее энергопотребление, дисбаланс фаз. Если зафиксирована перегрузка или просадка напряжения, система может предупредить о неисправности или перегреве проводки. В водоснабжении ставят датчики давления на подающих линиях, падение давления может сигнализировать об утечке или разрыве трубы, а рост о закупорке или закрытии задвижки. Расходомеры (турбинные, ультразвуковые) на вводе и ключевых отводах позволяют не только учитывать потребление, но и через баланс вычислять утечки, если суммарный расход по квартирам сильно меньше показаний ввода есть скрытая утечка. Похожие принципы используются для теплосетей и HVAC: температурные датчики на подаче и обратке, расход теплоносителя, давление вся эта телеметрия собирается. На основе ее анализируют эффективность теплоснабжения (например, дельта температур дает используемую тепловую мощность), выявляют неполадки (падение расхода может говорить о застое, завоздушивании). В системе кондиционирования воздуха (особенно в больших общественных зданиях) отслеживаются температуры воздуха на входе и выходе, влажность, концентрация CO₂ в помещениях, скорости потока в воздуховодах. Это нужно и для поддержания комфортного режима, и для энергооптимизации. Например, датчики CO₂ в переговорной комнате при росте концентрации выше 1000 ppm дадут команду приточной вентиляции увеличить подачу свежего воздуха. Канализационные насосы могут контролироваться по току двигателя и уровню в приемном колодце, если уровень растет, а ток насоса нулевой, вероятно, отказ насоса или отключение, и если ток высокий без снижения уровня значит забился трубопровод. Все эти сигналы стекаются в единую систему (диспетчеризацию), где по ним формируются предупреждения или автоматические воздействия (например, резервный насос включается при аварии основного). Внешние сети также важны, в мониторинг могут включаться датчики городских коммуникаций, влияющих на здание датчики давления газа в городской сети (чтобы отключить здание при аварии), датчики температуры наружного воздуха и осадков (для прогноза теплопотребления и снеговой нагрузки на крышу). Итого, подобный «умный мониторинг здания» — всё это совокупность множества подсистем, снимающих метрики состояния инженерных систем наряду с конструктивными параметрами. Конечно в идеале, все эти данные хранятся согласованно по времени, чтобы можно было сопоставлять события, скажем, резкое снижение напряжения питания и одновременное отключение датчиков, что значит, проблема в электроснабжении, а не в самих сенсорах.

Геодезические и геотехнические измерения

Здания взаимодействуют с основанием, поэтому системный мониторинг включает контроль окружающего грунта и геометрического положения сооружения. Применяются геодезические методы, около здания может быть развернута автоматизированная тахеометрическая станция, постоянно измеряющая призмы-отражатели на сооружении и близлежащем грунте. Измеряются осадки (вертикальные смещения) и горизонтальные сдвиги с точностью до 1—2 мм при дистанции в сотни метров. В реальном времени это позволяет отслеживать, например, просадку фундамента во время выкапывания соседнего котлована. Тахеометры часто работают в режиме роботизированного мониторинга, прибор на посту по программе обходит по кругу десятки марок и передает координаты на сервер. Для больших протяженных объектов (мосты, трубы) все чаще используют спутниковые GNSS или RTK датчики. Высокоточный RTK-приемник (GPS/ГЛОНАСС) на крыше здания может непрерывно выдавать положение с точностью ~5 мм в плане и ~10 мм по высоте, особенно если рядом установлен базовый приемник на неподвижной опоре для дифференциальной коррекции. GNSS дает ценную информацию о суточных и сезонных перемещениях здания (например, тепловое расширение может отклонять вершину высотки на несколько сантиметров ежедневно). Для склонов, котлованов, земляных дамб применяют инклинометрические колонны: в скважину устанавливается пластиковая трубка с направляющими пазами, по которой периодически (или постоянно, с помощью цепочки MEMS-наклономеров) измеряется кривизна профиля. Изменение наклона на разных глубинах позволяет определить сдвиги грунта (например, развитие оползня или выпирание грунта в котловане). Такие данные предупредят об опасном развитии до того, как оно проявится на поверхности. Пьезометры — это датчики уровня грунтовых вод или порового давления. Они устанавливаются в грунт под фундаментами и рядом. Рост порового давления (например, после сильных дождей или утечки воды из коммуникаций) сигнализирует об опасности подразмыва основания, потери устойчивости откоса или о том, что гидроизоляция подвала может быть вскоре нарушена. Пьезометры бывают открытые (трубка с водой, уровень измеряется поплавком или датчиком давления) и закрытые (герметичные ячейки давления с электроникой). Помимо этого, в геотехнический мониторинг включают наклономеры на откосах, тензометры напряжений в грунте, датчики нагрузки на анкерах и сваях и т. п. Все эти данные позволяют получить целостную картину: например, при сооружении глубокого котлована рядом с существующим зданием будут контролироваться осадки здания (тахеометр), деформация стенок котлована (инклинометры), тяговое усилие анкерных тяг (тензодатчики на анкер), поры грунта (пьезометры). По совокупности можно судить о соответствии фактической картины расчетной модели и вовремя (в режиме реального времени) обнаружить отклонения, требующие вмешательства (разгрузки, усиления). Данные геодезии и геотехники интегрируются с конструктивными: если фундамент начал крениться по данным геодезии — это проявится и в изменении распределения деформаций в колоннах, что фиксируют тензодатчики. Таким образом, достигается избыточность и верификация: независимые сенсоры подтверждают друг друга.

Метрология, калибровка, неопределённость

Бюджет неопределённости

Обеспечение достоверности данных — это основа мониторинга. Каждое измерение должно сопровождаться оценкой погрешности (неопределенности). Согласно международным рекомендациям (например, ISO GUM: Guide to the Expression of Uncertainty in Measurement), следует строить бюджет неопределенности, то есть выявлять все значимые источники ошибок и их вклады. Например, при измерении прогиба балки с помощью LVDT: источники — это калибровочная погрешность LVDT (скажем, ±0.2%), нестабильность температуры (коэффициент 0.01 мм/°C при изменении на ±5° C), цифровой квантование (±0.01 мм), шум (СКО 0.005 мм). Объединяя эти компоненты статистически (коррелированные алгебраически, некоррелированные корнем суммы квадратов), получают совокупную стандартную неопределенность, которую затем масштабируют нужным коэффициентом доверия. В отчете по мониторингу эти оценки должны быть явно указаны. Важный принцип трассируемость измерений к эталону — это значит, что каждое значение можно, в принципе, проследить до государственных или международных эталонов через непрерывную цепочку калибровок. Например, тензодатчик откалиброван усилием 1000 кН, которое мерилось образцовым датчиком силы, который, в свою очередь, поверен на национальном эталоне силы (первичном рычажном прессовом механизме и пр.). Трассируемость обеспечивает сопоставимость данных разных систем мониторинга и юридическую силу данных (особенно важно для арбитража, данные часто используются в судебных разбирательствах аварий). Для обеспечения трассируемости все калибровки должны выполняться по методикам, отраженным в нормативных документах (ГОСТ, ISO) и подтверждаться сертификатами калибровки. Периодически система мониторинга должна проходить метрологический контроль: например, раз в год поверка или калибровка ключевых каналов. При этом часть оборудования может метрологочески не аттестовываться (например, уникальные системы, которые невозможно целиком поверить), тогда отдельные компоненты (датчики) поверяются, а система в целом проверяется по сходству результатов с другими измерениями (валидация).

Межкалибровка, полевые проверки, валидация

Помимо лабораторной калибровки, практикуется взаимная калибровка датчиков на месте установки. Если рядом установлены два разных типа датчиков, измеряющих одну величину, их показания за период сравниваются, особенно выявляется возможная систематическая разница (более надежный датчик служит эталоном для поправки второго). Например, виброускорение может измеряться одновременно MEMS и пьезоакселерометром, а по результатам построения регрессии можно откорректировать чувствительность MEMS. Полевые проверки проводятся, чтобы убедиться в исправности системы без демонтажа. Для датчиков перемещений и деформаций часто применяют имитацию нагрузки: к конструкции прикладывают небольшое известное возмущение и смотрят, отразилось ли оно на сенсорах. Например, на перекрытии можно ненадолго поставить измеренный груз 500 кг, тензодатчики должны показать увеличение деформации, а наклономеры прогиб определенной величины, совпадающей с расчетом. Если расхождение велико, возможна рассоединение датчика или сбой. Также используются диагностические модули, некоторые контроллеры умеют прозванивать цепи датчиков, измерять их сопротивление в паузах (выявляя обрыв, замыкание, потерю сигнала). Межкалибровка может означать и то, что два датчика меняются местами или один и тот же калибровочный сигнал подается на несколько каналов, например, имитатор термопары подключается ко всем термовходам, и проверяется, что все они показывают в пределах допуска. Для систем, работающих годами, полезны валидационные стенды, например, для датчиков вибрации: портативный вибростенд (шэйкер) прикладывается прямо к датчику на конструкции, генерируя стандартный сигнал (скажем, 1 м/s² на 10 Гц), и проверяется отклик всей цепи вплоть до записи в базе данных. Если отклонение> 5% — рекомендуется ремонт или рекалибровка. Валидация результатов также включает сопоставление с ожидаемым поведением: например, если в мороз здание должно сжиматься, а датчики показывают удлинение — вероятно, ошибка в знаке или сбой. Таким образом, поддерживается качество данных: непрерывный контроль корректности, автоматические и ручные калибровки, резервирование датчиков позволяют доверять полученным трендам и аномалиям.

Надежность датчиков и обслуживания

Многолетняя эксплуатация множества сенсоров ставит вопрос об их надежности. Здесь применяются методы анализа отказов и планирования обслуживания, аналогичные промышленным. Например, выполняется FMEA (Failure Mode and Effects Analysis) анализ возможных отказов компонентов и влияния на систему. Для каждого типа датчика перечисляют возможные отказовые ситуации, такие как обрыв линии, дрейф чувствительности, шум, заклинивание механической части и т.п., и предполагаемые эффекты (например, обрыв кабеля тензодатчика приведет к нулевым показаниям, которые система распознает как ошибку по отсутствию вариаций). На основе FMEA разрабатываются меры: установка дублирующих датчиков в критических местах, периодический прогон диагностического сигнала, сигнализация при выходе параметров за правдоподобные пределы. Показатели надежности, такие как MTBF (Mean Time Between Failures) среднее время наработки до отказа используются для планирования замены. Например, если по паспорту MTBF датчика давления 100 тысяч часов (~11 лет), то через 8—10 лет его стоит заменить превентивно, не дожидаясь, пока он выйдет из строя. MTTR (Mean Time To Repair) — среднее время восстановления, тоже важно, система должна быть спроектирована так, чтобы датчик можно было заменить или починить в разумный срок (например, закладные кабели должны быть доступны, должны быть резервные каналы). Если MTTR слишком велик (скажем, чтобы заменить датчик внутри фундамента надо останавливать эксплуатацию на месяц), то надо ставить несколько датчиков заранее. Постепенная деградация сенсоров (коррозия корпуса, выцветание маркировки, старение электроники) учитывается через регламент обслуживания. В него включают регулярные осмотры (раз в год визуально проверить состояние, герметичность вводов), чистку (например, очистка наклономеров от грязи, чтобы они правильно показывали), поверку на месте. Некоторые датчики требуют периодической замены расходников: например, электрохимические сенсоры газа имеют срок службы 5 лет, потом электролит истощается и нужно заменить сенсорный модуль. Всё это включается в план ТО (технического обслуживания) системы мониторинга. Экономически обоснованно многие замены делать по состоянию, а не по жесткому графику, здесь опять выручает сам мониторинг, например, рост разброса показаний нулевого датчика может служить индикатором деградации (увеличился шум и вероятно, сенсор на пределе). Значит, пора заменить, даже если срок по паспорту не вышел. Информация о надежности собирается в процессе эксплуатации: в базе данных хранится история отказов и ремонтов, по которой можно вычислить фактические показатели надежности и скорректировать стратегии. Например, если оказалось, что влагомеры на фасаде массово выходят из строя через 3 года (вода проникает в корпус) либо нужно улучшить герметизацию, либо планово менять каждые 2.5 года до отказа. В конечном счете, работоспособность всей системы мониторинга определяется надежностью самых слабых звеньев, обычно это полевые сенсоры и линии связи. Поэтому при проектировании стремятся минимизировать их количество в сочетании с достаточным охватом. А при эксплуатации выстроить процесс обслуживания, когда замена вышедшего из строя датчика не затягивается: хранится необходимый запас ЗИП, заключены договоры с сервисными организациями, а критичные датчики задублированы либо мгновенно переключаются на резервный (что аналогично принципу fail-operational в автоматике система остается работоспособной даже при отказе). Хорошо спроектированная система SHM за счёт самоконтроля и продуманной сервисной стратегии способна функционировать десятилетиями, предоставляя надежные данные.

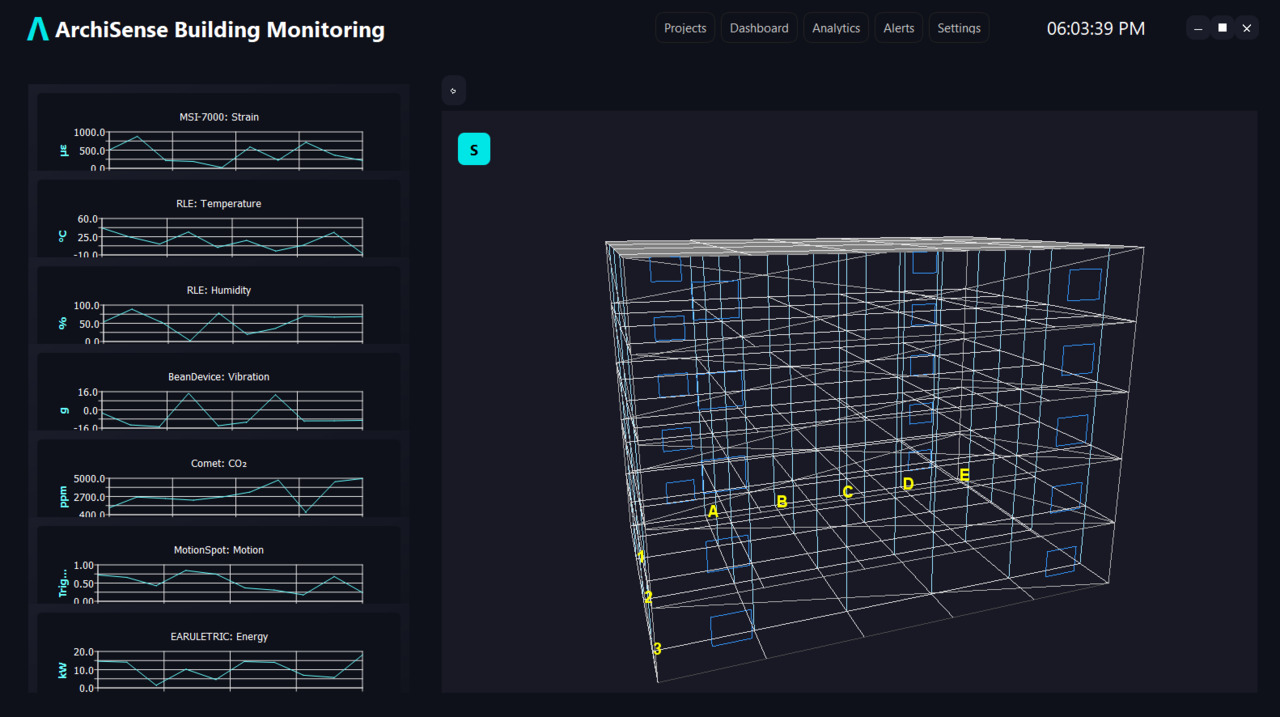

Часть IV. ArchiSense: платформа умного мониторинга

Системная архитектура ArchiSense

Рисунок 7. Рабочий стол системы ArchiSense

Узлы сбора данных и edge-контроллеры

ArchiSense — это условное название интегрированной платформы мониторинга здания, включающей аппаратные и программные компоненты. Архитектура обычно многоуровневая. Нижний уровень сами сенсоры и первичные преобразователи, распределенные по объекту. Они могут подключаться к локальным узлам сбора данных (ДСУ — датчики, сбор, управление). Эти узлы представляют собой небольшие контроллеры на краю (edge), размещенные, например, по техническим этажам или зонам объекта. Каждый такой контроллер собирает данные с группы датчиков поблизости (по проводной связи или беспроводной) и выполняет предварительную обработку: оцифровку, фильтрацию, агрегирование. Кроме того, на контроллеры возложены функции локальных триггеров событий, они могут анализировать поступающие значения и при наступлении заданных условий (превышение порога, появление резкого всплеска, пропадание сигнала) немедленно реагировать, сохранить фрагмент с высокой частотой, отправить тревожное сообщение на верхний уровень. Это позволяет разгрузить сеть и центральный сервер, не передавать гигантские потоки постоянно, а только полезную информацию. Локальные вычисления близки к концепции фог- и edge-computing, когда часть интеллектуальной обработки выдвигается ближе к сенсорам. Как отмечено в исследованиях по безопасности, edge-контроллерный слой собирает данные с датчиков, выполняет первичную фильтрацию и пороговый анализ, а также при необходимости передает управляющие команды обратно на сенсоры (например, изменить частоту сбора). В связке с ними может работать контроллер управления — это устройство, получающее команды от центральной системы и способное замыкать локальные исполнительные механизмы (включить сигнализацию, перекрыть клапан и т.д.).

Средний уровень — это шлюзы связи и сервер сбора данных. Edge-узлы соединяются с верхним уровнем по различным каналам, зачастую через шлюз это устройство, конвертирующее протоколы. Например, беспроводные датчики связываются с ближайшим шлюзом, который уже через Ethernet или сотовую сеть подключен к центральному серверу. Центральный сервер (или кластер) выполняет роль хранилища и процессора данных. В ArchiSense центральный компонент — это программное обеспечение, реализующее сбор временных рядов, хранение, обработку, визуализацию и обмен с внешними системами. Сервер может быть физически расположен на объекте (например, промышленный компьютер в диспетчерской) или в дата-центре (облачное решение).

Для повышения надежности архитектура ArchiSense предусматривает резервирование, а именно ключевые узлы дублированы, а связь построена с автономными сценариями. Мы считаем, что данный вариант является максимально безопасным и надежным. Например, если центральный сервер потеряет связь с некоторыми контроллерами, они могут автономно работать и записывать данные локально (на SD-карту) в течение некоторого времени, а затем переслать по восстановлении связи. Если отказывает отдельный сенсор, система отмечает канал как неисправный, но на основе соседних датчиков и моделей может иногда экстраполировать данные, пока ведутся ремонтные работы.

Беспроводная и проводная связь

Передача данных от сотен сенсоров непростая задача, особенно если требуется реальное время. ArchiSense может использовать комбинацию протоколов. Для локальных сетей датчиков часто применяются легковесные IoT-протоколы: MQTT (publish/subscribe модель над TCP/IP), CoAP (Constrained Application Protocol, аналог HTTP over UDP для упрощенных узлов), или AMQP (Advanced Message Queuing Protocol) для гарантированной доставки в более требовательных сценариях. Например, edge-контроллер может выступать MQTT-клиентом, публикующим топики с данными сенсоров (например building1 / floor2 / strain / beam12 = 150 µ) на MQTT-брокер на сервере. MQTT хорош своей малой нагрузкой и возможностью работать при нестабильной связи, контроллер буферизует сообщения и отсылает при подключении. CoAP может использоваться, когда нужно прямое обращение «запрос-ответ» к датчику (например, запросить разово его состояние), он эффективен по UDP и подходит для сетей с минимальными ресурсами. AMQP более тяжеловесен, но обеспечивает очереди, транзакционность его могут использовать подсистемы ArchiSense для интеграции с корпоративными шинами данных, где нужна надежность доставки.

Хранилище временных рядов и каталог данных

Серверная часть ArchiSense отвечает за приём и долговременное хранение данных. Поскольку данных много, и они имеют временную природу, используют специализированные СУБД временных рядов (Time Series Database), например, InfluxDB, TimescaleDB, либо распределённые хранилища (Apache Kafka + Hadoop и пр.). В них данные хранятся как точки во времени: метка + значения + теги (идентификаторы датчика, объекта). Такой подход оптимизирован по скорости записи и агрегирования по времени. Для каждого канала (датчика) создается временной ряд, многие СУБД позволяют автоматически вычислять агрегаты (например, среднее за час) и хранить их для ускорения аналитики. Кроме сырых данных, база содержит события (events), пометки о наступлении какого-то факта (сработал порог, произведена калибровка, датчик вышел из строя). Важным компонентом является каталог сенсоров — это метаданные обо всех датчиках и каналах системы. Каждый датчик описывается: тип, модель, серийный номер, расположение (привязка к элементу конструкции или координатам), единицы измерения, диапазон, дата последней калибровки, статус (в строю или отключён). Это можно рассматривать как базу данных устройств (CMDB), связанная с BIM-моделью. Система ArchiSense предоставляет интерфейс для доступа к этим данным: так, аналитический модуль может запросить список всех температурных датчиков на 5 этаже или все датчики типа «тензодатчик» с шагом измерения 1 минута, и затем получить по ним данные.

Отдельно продумывается схема версионирования и аудита данных. Поскольку данные мониторинга могут использоваться в официальных отчётах и даже суде, важно хранить исходные неизменённые данные (raw) и все произведённые над ними преобразования. Если производится корректировка, то исходные значения не удаляются, а создаётся новая версия, а старая помечается как не использовать. В современных СУБД реализуют концепцию версионированных таблиц, позволяющих запросить данные на любую дату прошлого с учётом того, что было тогда известно. Это важно для трассируемости изменений, можно показать, что неугодные данные не потеряли, а учли с объяснением причины. Аудит подразумевает ведение журнала всех действий пользователей, кто и когда изменил настройки датчика, откорректировал данные или подтверждал тревогу. ArchiSense, как платформа, регистрирует эти события. Журнал и версии помогают соблюсти требования стандартов.

В системе также реализуется резервное копирование: периодически вся база (или её критические части) копируются на резервный сервер. При отключении основного, резервный может принимать данные (возможно, с некоторой деградацией функций реального времени). Реализация хранением и доступом сильно зависит от масштаба системы: у небольшого здания — это может быть просто SQLite база на одном ПК, у моста — это распределённое облачное хранилище с веб-интерфейсом. Однако принципы единны, оптимизация под временные ряды, хранение отношений «датчик-элемент конструкции», версии и аудит.

Аналитика и ИИ в ArchiSense

Контроль качества данных

Перед использованием собранных данных их необходимо подвергнуть контролю качества. Во-первых, выявляются пропуски данных (missing data) это периоды, когда от датчика не было показаний. Причины от сбоя связи до отказа сенсора. ArchiSense автоматически маркирует такие интервалы, и, если это критичный канал, может выдавать оповещение при пропуске больше заданного интервала. Пример: наклономер должен давать данные раз в минуту, если нет данных 10 минут это сигнал тревоги о возможной неисправности. Во-вторых, отслеживаются выбросы (outliers) это разовые невероятные скачки измерений, обычно из-за помех или ошибок. Например, если тензодатчик обычно показывал ~100 με, а в одном отсчете дал 5000 με и вернулся назад — скорее всего, это выброс. Используют несколько подходов: простые пороговые (отсекание значений вне физических границ), статистические, например, по методу межквартильного размаха или по 3σ отклонению от скользящего среднего. Также применяют правило монотонности: некоторые данные не могут резко меняться (осадка фундамента не может прыгнуть вверх, только плавно вниз). Обнаруженные выбросы помечаются флагом, исключаются из аналитических расчетов и могут замещаться оценками, например, линейной интерполяцией соседних корректных точек. Далее, контролируется дрейф нуля и чувствительности (bias, drift). Для этого иногда в систему включают «нулевые каналы» — это датчики, которые не должны испытывать воздействий. Если они начинают показывать не ноль, значит, сдвинулась нулевая линия. По ним и по статистике остальных можно судить о необходимости ретрокалибровки. Например, если все термометры вдруг показывают +3° C, а должно быть ~0° C (снег, мороз), вероятен систематический дрейф, поправка. Однако чаще дрейф учитывают при плановом обслуживании. Синхронизация каналов: ArchiSense следит, чтобы данные, помеченные одним моментом времени, действительно относятся к одному физическому времени. При объединении разнородных источников (геодезия, датчики, метеоданные) могут быть рассогласования часов. Платформа либо приводит все к единому временному стандарту (UTC с поправкой часового пояса), либо к меткам от главного сервера. Если замечено постоянное рассогласование (например, один сенсор всегда на 2 секунды позже), вносятся поправки автоматически при записи. Наконец, фильтрация шума: для некоторых каналов сырой сигнал очень шумный, и хранят или анализируют сглаженный. Используются цифровые фильтры — это скользящее среднее, медианный фильтр (для выбросов), более сложные калмановские фильтры. При этом оригинал все равно сохраняется, чтобы не потерять информацию. В рамках DQA система формирует отчеты о качестве, процент пропусков, число выбросов за сутки, текущий дрейф. Если показатели выходят за нормы (например, больше 5% выбросов) выдается предупреждение операторам, поскольку это может говорить о начале отказа датчика или о внешнем воздействии, например, заливание водой вызывает шум. Таким образом, прежде чем данные пойдут в глубокий анализ, они очищены и приведены к сопоставимому виду, что предотвращает ложные выводы. Согласно опыту, до 5–10% сырого объема данных SHM могут быть помечены как некорректные и требуют внимания или коррекции.

Алгоритмы обнаружения аномалий

Главная задача мониторинга — это обнаружение аномальных ситуаций (повреждение, перегрузка) на основе сенсорных данных. Для этого в ArchiSense реализован многоуровневый подход к поиску аномалий. Простейший уровень, пороговые правила: для каждого датчика или индикатора заданы безопасные пределы. Например, прогиб балки не должен превышать l/250, или виброскорость 5 мм/с по ГОСТ. Если значение переходит порог, фиксируется событие. Преимущество — это простота и ясность (меньше ложных срабатываний при правильно выбранных порогах). Недостаток — это не ловит постепенные деградации, если они остаются ниже порога, и не учитывает корреляции между параметрами. Поэтому вводят более умные статистические методы. Один из них модели временных рядов (ARIMA, ETS) для прогноза поведения и сравнения с фактом. Например, ARIMA-модель обучается на прошлых данных температуры и деформации и прогнозирует, какой должна быть деформация сейчас. Если фактическая намного отличается от предсказанной — это аномалия. Такие методы хорошо работают для стационарных или сезонных процессов (температура, осадка с годовым циклом), по ним строят прогноз с доверительным интервалом, и если реальный тренд выходит за доверительный интервал — сигнал. Применение сезонно-трендовых декомпозиций (например, STL) позволяет отделить долговременный тренд и выявить аномальный скачок поверх тренда. Также, ARIMA с внешними регрессорами (ARIMAX) используется для детектирования аномалий через анализ остатков, так, в работах показано, что ARIMAX-модель, учитывающая сезонные факторы, может эффективно распознавать аномальные отклонения по статистическим тестам на остатки. Следующий уровень, машинное обучение для outlier detection. ArchiSense может применять обучение без учителя на исторических «нормальных» данных: методы Local Outlier Factor (LOF), Isolation Forest и их аналоги. LOF оценивает локальную плотность данных вокруг точки и сравнивает с плотностью соседей: если точка сильно разреженно расположена — это выброс. Isolation Forest строит случайные решающие деревья, пытаясь отделить точки; точки, которые изолируются за мало шагов (легко изолируемые) — считаются аномалиями. Эти методы способны обнаруживать сложные взаимосвязанные аномалии, например, невзаимосвязанный с температурой рост деформации: когда обычно деформация ростом 1 мм соответствует +10° C, а тут 3 мм при том же изменении температуры — алгоритм ловит как аномальный мульти-вариативный вектор. Преимущество — это не нужно задавать конкретный порог, система сама «понимает» норму по данным. Недостаток — это возможны ложные срабатывания при смене режима работы здания (например, включили новое оборудование, изменился характер вибраций, для алгоритма это может выглядеть как аномалия, хотя всё нормально). Поэтому по возможности модели периодически переобучают, либо используют адаптивные пороги. Еще более продвинутый уровень, глубинные нейросети, обученные выделять особенности (feature extraction) и распознавать паттерны. Популярны автоэнкодеры — это нейросеть, сжимающая входной многомерный сигнал в латентное пространство и потом восстанавливающая. Если подать на обученный автоэнкодер нормальный сигнал, он восстановит хорошо, а аномальный плохо (большая ошибка). Это служит признаком аномалии. Также применяются LSTM сети для временных рядов, которые прямо прогнозируют следующий шаг и сигнализируют о всплеске ошибки предсказания (как вариант — LSTM-автоэнкодер, объединяющий оба подхода). Например, LSTM, обученная на нормальных вибросигналах моста под обычным трафиком, заметит резкий выброс в момент аварии (пролом настила), потому что это событие никогда не видели раньше, и модель выдаст большую ошибку. Глубокие модели могут улавливать сложные взаимосвязи и нелинейности, однако их внедрение требует больших объемов обучающих данных и осторожности с интерпретацией (так называемый «black box»). В практике SHM часто комбинируются подходы: сначала простые пороги (для явно аварийных ситуаций), затем статистика (для трендов), и параллельно ML, дающие ранние предупреждения. Например, ArchiSense может выдавать предупреждения уровней: информационное (сработал ML-алгоритм, нужна проверка инженером), предупреждение (превышен статистический прогноз, высокая вероятность проблемы) и авария (достигнут явный порог, необходимо немедленное действие). Такой многоступенчатый подход снижает риск пропустить проблему и уменьшает число ложных тревог, что важно для доверия к системе пользователями.

Идентификация мод по сети датчиков

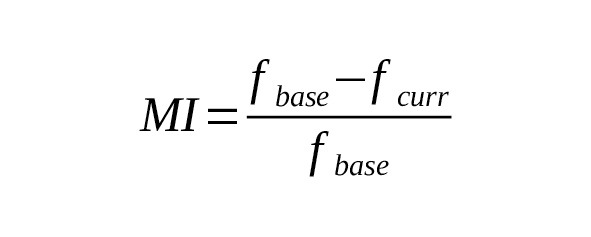

ArchiSense может отслеживать изменение модальных характеристик во времени автоматически. Имея сеть датчиков (например, 12 акселерометров по этажам здания), система периодически (раз в сутки или непрерывно в скользящем окне) выполняет операционную модальную идентификацию (OMA) и извлекает основные собственные частоты и формы. Затем эти моды сопоставляются (tracked) с базовыми через критерий MAC. Например, изначально у здания первая частота 0.5 Гц, вторая 1.2 Гц. Спустя год OMA показывает пики на 0.48 и 1.17 Гц с немного другим демпфированием. Система через максимальный MAC определяет, что это те же моды, и строит тренд: частота №1 снизилась на 4%, частота №2 на 2.5%, демпфирование №1 выросло с 2% до 3%. Сдвиг частот часто указывает на размягчение конструкции, либо появление трещин, либо снижение жесткости грунта основания, либо добавление массы (например, надстройка оборудования). Рост демпфирования может свидетельствовать о зарождении микроповреждений (они рассеивают энергию) или об изменении контактных условий узлов. В ArchiSense реализованы алгоритмы кластеризации мод по времени (методы модального трекинга), например, каждый новый набор мод сравнивается с несколькими предыдущими, чтобы отстроиться от ложных мод (спуриев) и стабилизировать результаты. В итоге получается временной ряд модальных параметров. Его уже можно анализировать на предмет тенденций (трендов) и аномалий. Например, если частота начала систематически снижаться быстрее, чем можно объяснить сезонным эффектом (частоты часто слегка падают зимой, когда материал охлаждается, и поднимаются летом, но это периодично), система выдаст предупреждение. Данная функциональность, одно из проявлений создания «цифрового двойника» динамики конструкции, который обновляется по данным. Реализовать её достаточно сложно, но существующие пакеты (например, ArTeMIS или собственные модули на Python) могут быть интегрированы. Так, измеренные сигналы акселерометров экспортируются в модуль OMA, который возвращает набор частот, форм (вектор из значений по датчикам) и демпфирований. Далее скрипт ArchiSense сравнивает формы через MAC и относительные изменения частот. Если MAC <0.8 с предыдущими — возможно, появилась новая мода или данные слишком зашумлены. Тогда сигнализируется неопределенность. Если MAC высок, и частота изменилась более чем на допустимы Δf, фиксируется Modal Anomaly Event. Преимущество метода мод чувствительность к распределенным изменениям: даже если ни один датчик по отдельности не показал яркой аномалии, все вместе, влияя на моды, могут выявить проблему. Например, равномерное снижение жесткости нескольких колонн на 5% трудно заметить по локальным датчикам, а первая форма прогиба уже просядет заметно. В литературе показано, что отслеживание модальных частот — мощный индикатор повреждений, но также зависит от окружающих условий (влажности, температуры). Поэтому ArchiSense дополнительно делает корреляционный анализ с факторами окружающей среды: т.е. пытается учесть, что, скажем, при +30° C бетон менее жесткий, и частота падает сама собой. Такие зависимости можно либо вычесть (модель регрессии), либо по крайней мере отделять как сезонные колебания. При построении тревожных критериев используют нормированные показатели: например, модальный коэффициент повреждения

,

и если он стабильно превышает 3% — выдаётся тревога. В сочетании с обычным мониторингом деформаций, модальный анализ даёт двойной контроль: первый локальный (датчики показали превышение напряжений), второй глобальный (конструкция изменила динамическое поведение). Обе системы дополняют друг друга, повышая общую надежность диагностики.

Прогнозирование остаточного ресурса

Зная текущие тенденции повреждений и нагрузок, хочется оценить, сколько еще конструкция прослужит, т. е. выполнить прогноз остаточного ресурса. В ArchiSense реализуются модели прогноза RUL (Remaining Useful Life) для различных видов деградации. Например, если по датчикам коррозии определена скорость коррозии арматуры 0.2 мм/год и текущая глубина потеряного сечения 1 мм, а предельно допустимая 5 мм, система приблизительно оценит RUL = (5—1) /0.2 = 20 лет, но скорректирует на вероятное замедление/ускорение (например, если по влажности видно, что коррозия может ускориться). Другой пример, по измерениям вибраций выявлено рост амплитуд резонансных колебаний за последние 2 года на 15%. Предполагается, что это связано с развитием трещин (снижение жесткости). Система экстраполирует (линеаризуя или по экспоненте) этот рост вперед, когда он достигнет 50%, здание может стать неработоспособным (условно). Получается прогноз X лет. Конечно, такие прогнозы весьма неопределенны, поэтому вместе с числом RUL выдается доверительный интервал. Он может строиться с помощью Монте-Карло моделирования: предполагая разброс ключевых параметров (скорости коррозии, динамику нагрузки) по вероятностным распределениям и многократно прогоняя модель старения, получают распределение времени до предельного состояния. Из него берется, например, 10-й перцентиль как консервативная оценка — «с вероятностью 90% ресурс не менее Y лет».

В машиностроении RUL часто прогнозируется ML-моделями (нейросети на базе данных деградации, particle filtering и др.). В строительстве данных мало, поэтому обычно берут физические модели воедино с данными. Например, для трещины можно применить законы механики повреждений (модель Пари, где рост трещины зависит от циклов напряжений) — ее параметры уточняют по фактическим показаниям акустической эмиссии и деформаций. Затем рассчитывают сколько циклов (ветровых порывов) до достижения критической длины трещины. ArchiSense позволяет интегрировать такие модели: инженер может заложить формулу или алгоритм, который раз в месяц пересчитывает RUL на основе обновленных данных (подтягивая их из базы) и сохраняет результат. Особенно удобно, что результаты прогноза можно визуализировать прямо в BIM-диспетчере, например, покрасив элементы по остаточному ресурсу (зеленый –> 20 лет, желтый 10, красный <5).

Кроме ресурса, часто прогнозируют сами тренды параметров: тренд осадки — построив модель уплотнения грунта по данным за 3 года, можно предсказать, что стабилизация будет через ~5 лет на отметке 12 мм ±2 мм. Или прогноз виброускорения от усиливающегося трафика — при текущем росте потока грузовиков 5%/год уровень вибраций достигнет санитарного предела через N лет. Такие прогнозы, хоть и с осторожностью, помогают планировать ремонты и управлять рисками. ArchiSense автоматически включает прогнозные сценарии в отчеты. При этом указывается зона неопределенности, например, «остаточный ресурс колонны ~15±5 лет с доверием 80%». Если подключены внешние сервисы (например, погодный прогноз на долгий период или план развития города — увеличение нагрузки), их тоже можно учесть в моделях.

Таким образом, аналитический блок AI в ArchiSense многофункциональный: от чистки данных до глубинного обучения, от сигнализации аномалий до оценки оставшегося срока службы. Это переводит систему мониторинга из пассивного регистратора в прогнозно-предупредительный инструмент, позволяющий эксплуатирующим организациям переходить от планового (по календарю) обслуживания к состоянию-ориентированному и предиктивному.

Цифровой двойник и BIM-интеграция

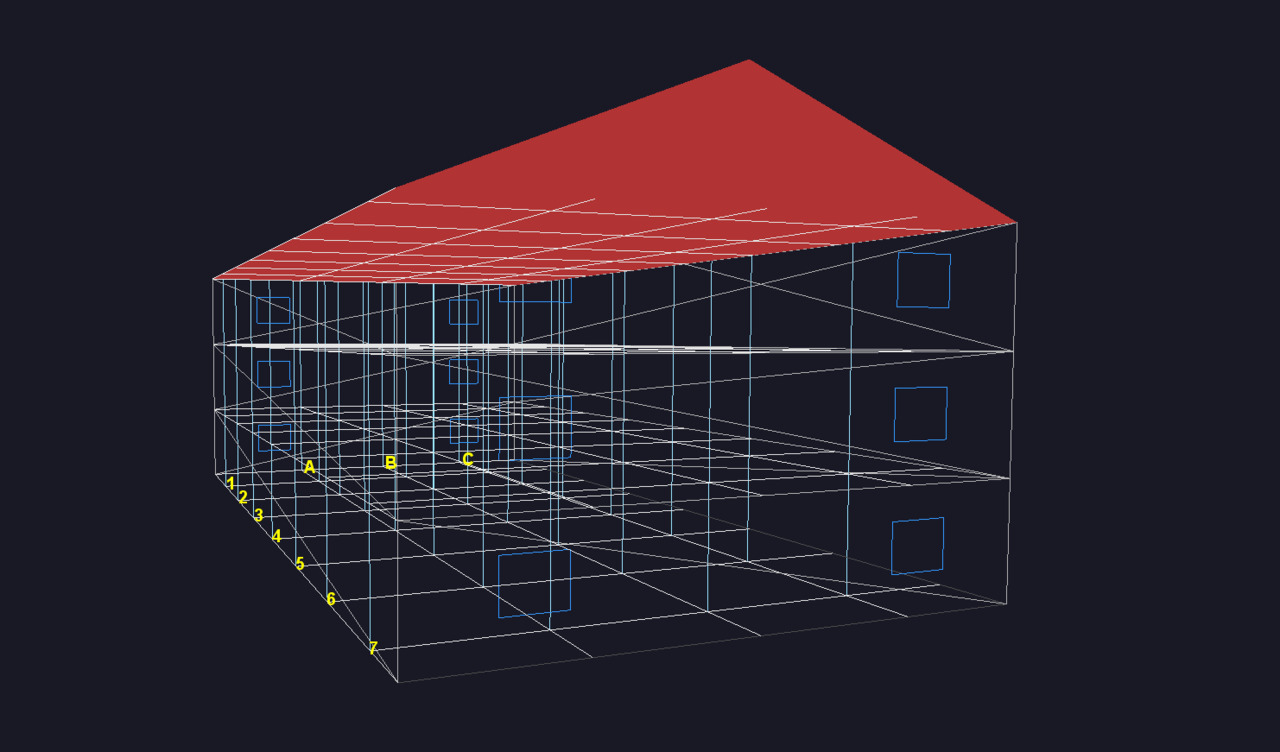

Привязка датчиков к BIM