Бесплатный фрагмент - Адаптация технологий сухой переработки горнопромышленных отходов

ВВЕДЕНИЕ

В данной работе предложены результаты теоретических и экспериментальных исследований по адаптации методов обогащения и разработке ресурсосберегающих технологий переработки вторичного металлсодержащего сырья на горных предприятиях.

Обоснованы технологические схемы переработки труднообогатимого некондиционного сырья техногенного происхождения с использованием адаптированных подготовительных процессов для расширение минерально-сырьевой базы без нарушения недр и земель, производства дополнительной продукции и строительных материалов, решения экологических проблем, роста товарного и рыночного потенциалов региона. Разработана технологическая схема переработки ванадиевого шлака с использованием энергосберегающего ударно-инерционного разрушения и сухой магнитной сепарации с достижением качественно-количественных показателей готовой продукции. Обоснованы оптимальные параметры и режимы технологии селективной дезинтеграции сложных минеральных комплексов.

Рассмотрены вопросы интеграции центробежно-ударного дробления и измельчения в схемы сухого обогащения минерального сырья. Представлены разработанные технологические схемы переработки ванадиевых конвертерных шлаков, марганецсодержащих хвостов обогащения, плавленого периклаза с использованием центробежно-ударной техники — дробилок ДЦ и измельчительных комплексов КИ и сухой магнитной сепарации. Показано, что использование дробилок и измельчителей, реализующих разрушение свободным ударом, в случае последующего применении сухого обогащения, является наиболее целесообразным.

Выявлены минералогические критерии пригодности для доизвлечения металлов, а также по оценке форм нахождения экологически опасных веществ в окружающей среде горных предприятий и антропогенного воздействия компонентов горнопромышленных отходов на среду обитания были получены следующие важнейшие результаты.

Сформирован подход к минералого-аналитическим исследованиям техногенных минеральных объектов как для прогнозной оценки их качества, так и при экологической оценке объектов и выявлении минералогических критериев их техногенного воздействия на среду обитания, на природные экосистемы.

Работа выполнена при финансовой поддержке гранта РФФИ (№16-05-00818 А)

ИЗУЧЕНИЕ ЗАКОНОМЕРНОСТЕЙ НАКОПЛЕНИЯ КАДМИЯ В ПОЧВАХ И ВОДАХ В ПАРАГЕНЕЗИСЕ С ЦИНКОМ

Кадмий является редким, рассеянным элементом. Распределение кадмия в земной коре в основных чертах повторяет закономерности распределения цинка. Преимущественно кадмий содержится в медноколчеданных, полиметаллических, свинцово-цинковых рудах. Рассмотрено содержание кадмия в рудах разрабатываемых месторождений цветных металлов и установлено, что среди медноколчеданных руд наибольшее содержания кадмия в месторождениях Александринское и Талганское (Челябинская область) — около 0,019%. Среди полиметаллических и свинцово/цинковых месторождений выделяются Южное (Приморский край) — 0,0848%, Рубцовское и Корбалихинское (Алтайский край) — около 0,05%.

К горнодобывающим предприятиям России, добывающим кадмий в руде, относятся ОАО «Учалинский ГОК», ОАО «Горевский ГОК», ООО «Башкирская медь», ОАО «ГМК Дальполиметалл», ОАО «Сибирь Полиметаллы», ОАО «Бурибаевский ГОК», ОАО «Башкирский МСК». Таким образом, ежегодно в добываемых рудах содержится около 170 тыс. т кадмия.

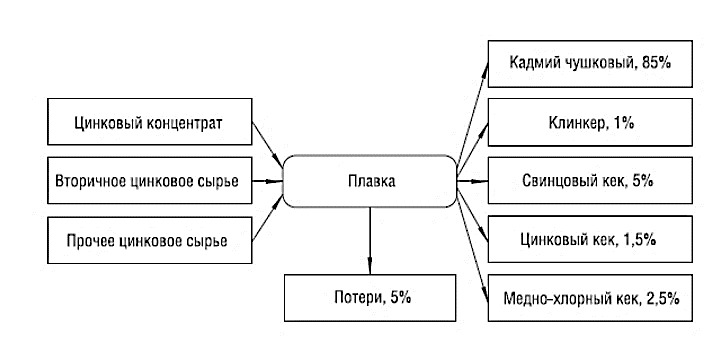

Нахождение кадмия в технологическом процессе переработки цинковых концентратов было проанализировано на примере одного из крупнейших цинковых заводов России — ОАО «Электроцинк» (рисунок 1).

Основной объем кадмия в загрузке сосредоточен в цинковых концентратах, меньшая часть — во вторичном цинковом сырье. При этом кадмий извлекается в основную товарную продукцию (чушковой металлический кадмий), часть — в полупродукты (кеки и клинкер), около 5% — относится к потерям (угар, газы и пр.).

В последние годы извлечение кадмия в чушковой кадмий выросло до 86,87%, что связано с совершенствованием технологического процесса. Часть кадмия в процессе обогащения сосредотачивается в медных концентратах.

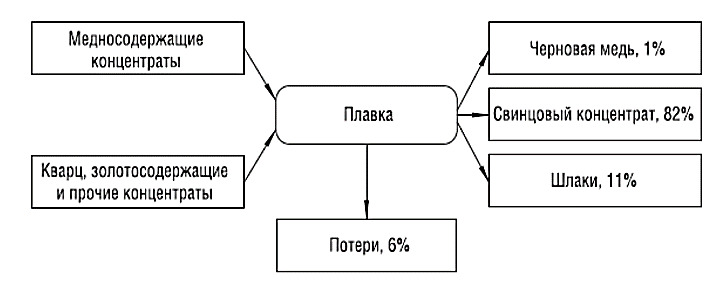

В частности, в медеплавильное производство ОАО «Среднеуральский медеплавильный завод» (СУМЗ) ежегодно поступает на переработку свыше 100 т кадмия в медных концентратах. В технологическом процессе СУМЗа кадмий переходит во все твердые продукты обжига и плавки (рисунок 2) — в черновую медь, шлаки и свинцовый продукт (свыше 82%). Свинцовый продукт предприятие экспортирует, шлаки используются как строительный материал.

Авторами были проанализированы источники поступления кадмия в почву и гидросферу. Установлено, что в районе функционирования горнорудных предприятий значительную опасность представляют содержащие кадмий почвы.

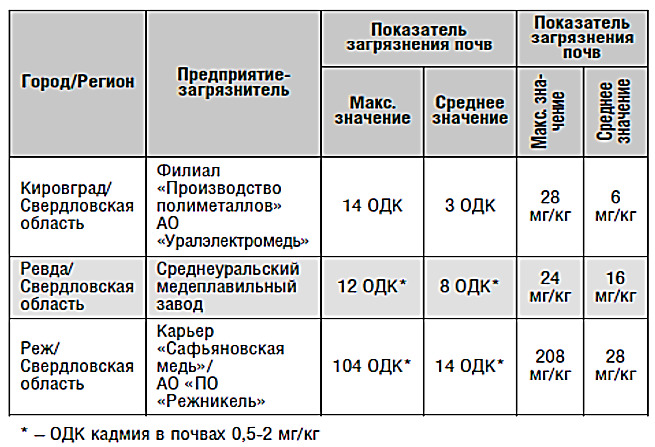

Таблица 1 — Территории с опасной категорией загрязнения почв кадмием

Горные предприятие оказывают сильное воздействие на зоны кислых подзолистых и дерново-подзолистых почв. Эти почвы являются низкобуферными, ненасыщенны основаниями и малогумусные с преобладанием агрессивных органических соединений, накопление поллютантов в таких почвах значительно выше. В почвах тяжелые металлы присутствуют в водорастворимой, ионообменной и непрочно адсорбированной формах. При высокой кислотности тяжелые металлы более подвижны и проникают в нижележащие слои, в грунтовые воды и выходят за пределы техногенного ландшафта. Кадмий способен накапливаться в растениях и живых организмах и далее распространяется по пищевым цепочкам.

В Свердловской области наблюдается серьезное загрязнение окружающей среды кадмием, что непосредственно влияет на здоровье населения. Средние значения показателя загрязнения почв кадмием в таких городах как Кировоград, Ревда, Реж составляют 6—28 мг/кг, что соответствует 3,14 ОДК (ориентировочно допустимая концентрация кадмия в почвах 0,5—2 мг/кг) (таблица 1).

Показана заболеваемость населения Свердловской области по 3 индикаторным категориям болезней, вызываемых больших количеством кадмия (рисунок 3). Отсюда следует, что особое внимание нужно уделять отходам производства, содержащим этот высокотоксичный тяжелый металл, ограничивая распространение кадмия за пределы горно-перерабатывающих, а также металлургических предприятий.

Было изучено антропогенное воздействие кадмия на гидросферу при разработке колчеданных месторождений. На примере рек Карагайлы и Худолаз (Республика Башкортостан) показано загрязнение их вод за счет поступления тяжелых металлов со сточными водами Сибайского филиала УГОКа, Сибайского подземного рудника, Камаганского карьера. В юго-восточной части Сибайского карьера участок р. Карагайлы попадает под отвалы. Установлено, что река Худолаз загрязняется за счет вод ее притока р. Карагайлы и дренажа из хвостохранилищ-накопителей и выщелачивания отвальных пород. Качество воды р. Худолаз стабильно соответствует 7 классу качества — «чрезвычайно грязная» (таблица 2).

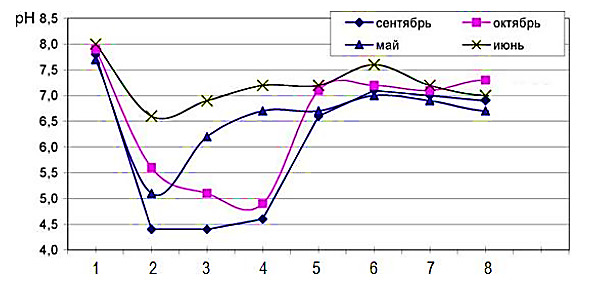

Отмечается высокий градиент сезонной изменчивости показателя pH и качественно-количественного состава вод в связи с климатическими факторами (рисунок 4).

Таблица 2 — А. Кратность превышение ПДК в реке Карагайлы

Существенное влияние на содержание кадмия воде оказывают pH среды и сорбционные процессы. В водных растворах кадмий находится в двухвалентном состоянии. Высокое содержание цинка и кадмия в воде р. Карагайлы предопределяют её опасность для гидробионтов. Извлечение и нейтрализация кадмия в воде является приоритетной экологической задачей в районах функционирования горно-перерабатывающих производств. Мероприятия по очистке сточных вод горных предприятий от кадмия ограничат попадание этого токсичного вещества и его соединений в поверхностные воды, что существенно повлияет на экосистемы регионов, находящихся в непосредственно близости от предприятий, уменьшая антропогенную нагрузку на почву, растения и конечного реципиента человека.

ИЗУЧЕНИЕ СТРУКТУРНО-ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ВЕЩЕСТВЕННОГО СОСТАВА ВАНАДИЕВОГО ШЛАКА

К сложным многотоннажным техногенным минеральным объектам, негативно влияющим на экосистемы уральского региона, можно отнести шлаки металлургического производства. В последнее время металлургические шлаки рассматриваются как скопление полезных ископаемых техногенного происхождения, пригодное для переработки, что позволяет снизить экологическую напряженность в металлургических провинциях путем утилизации накопленных шлаковых отвалов. Вместе с тем существуют специализированные процессы металлургического производства, в которых получаемые шлаки являются не отходами производства, а товарной продукцией. К таким шлакам относятся ванадиевые конвертерные шлаки Нижнетагильского металлургического комбината (ЕВРАЗ НТМК). При переработке железованадиевых концентратов Качканарского горно-обогатительного комбината (ЕВРАЗ КГОК) (62—63% Fe, 0,6—0,7% V2O5) на Нижнетагильском металлургическом комбинате по специальным технологиям получают в доменном переделе ванадиевый чугун (0,55—0,6% V2O5), а в конвертерном переделе при деванадации чугуна — ванадиевый шлак и первородную конвертерную сталь, природно-легированную ванадием. Таким образом, получаемый конвертерный шлак, содержащий 14—24% V2O5, является сырьём для получения ванадия в России на предприятии ЕВРАЗ Ванадий Тула по сложной гидрометаллургической технологии с получением пентаоксида ванадия и феррованадия.

Конвертерный ванадиевый шлак НТМК представляет собой многокомпонентную оксидную систему. Установлено, что кусковой товарный ванадиевый шлак, прошедший стадию первичного дробления до крупности 200 мм, имеет следующий химический состав, %: V2O5 24,3, CaO 1,8, MnO 13,8, SiO2 12,8, TiO2 8,4, Cr2O3 4,1, MgO 1,8, P 0,019, металловключения 15–30. Выполнен минералогический анализ аншлифов и визуально выделены две основные фазы ванадиевого шлака металлическая и силикатная шлаковая. Зерна металловключений имеют преимущественный размер от 0,5 до 10 мм. Массовая доля металловключений в испытуемая проба шлака 35,8%.

Для изучения вещественного состава шлака, выявления структурных особенностей строения и характера взаимоотношения компонентов силикатной части было произведено изучение материала методом электронной микроскопии на растровом электронном микроскопе. Установлено, что основными фазами шлака являются рудная, в которой находится большая часть ванадия в виде ванадиевого шпинелида, силикатная и металлическая. Силикатная часть представлена орто- и метасиликатами и диоксидом кремния (рисунок 5).

В результате кристаллизации шпинелиды имеют характерную особенность микроструктуры размер зерен шпинели 0,005–0,05 мм.

При определении физико-механических свойств основных фаз ванадиевого шлака было установлено, что рудная и силикатная фазы имеют значительные различия в микротвердости: рудная фаза имеет микротвердость 6500 МПа, а силикатная фаза 4500 МПа. Металлическая фаза шлака имеет микротвердость 2500 МПа. Микротвердость фаз шлака была определена по методу Виккерса.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.